含固重油沉降分离的方法及其装置与流程

- 国知局

- 2024-10-15 09:21:26

本发明涉及石油化工,具体涉及一种含固重油沉降分离的方法、一种该方法制得的净化油的应用、一种含固重油沉降分离的装置。

背景技术:

1、随着全球环境问题的不断加剧,国内外相继出台了环保法规对船用燃料油(以下简称船燃)的硫含量进行限制。从全球范围看,随着航运业不断发展,亚太地区在全球船燃需求市场的份额近年来持续增长,我国港口的低硫船燃市场需求潜力巨大。

2、电炉炼钢需求增长速度加快,推动了超高功率和高功率石墨电极用针状焦的需求量,且近年来锂离子动力电池人造石墨负极需求量的逐年增加也进一步助推了市场上针状焦的需求。

3、催化油浆是针状焦、碳纤维、低硫船燃等高附加值化工品的优质原料。对催化油浆的综合利用有着迫切的生产需求和极大的市场前景,开展催化油浆高值化综合利用技术研究意义重大。然而,催化油浆中通常含有1200-12000μg/g的催化剂颗粒,这会引发催化裂化油浆循环系统的结焦、磨损、堵塞等诸多问题,是制约催化油浆高值化综合利用的关键因素,脱除催化油浆中的催化剂颗粒成为急需解决的问题。此外,一些浆态床、沸腾床渣油加氢技术,渣油在加氢转化或加氢裂化过程形成的类似焦炭的沉淀物,以及固体催化剂的回收,煤焦油中固体颗粒,这些含有固体物质的重油高价值利用,都面临着脱固的问题。

4、现有的油浆脱固技术主要有过滤分离、离心分离、助剂沉降、以及静电分离等,具体而言,(1)过滤技术采用的设备简单,分离效率高,运行稳定,分离效果受油浆性质的影响较小,但初始投资高,且滤芯、滤布易被油浆中的胶质、沥青质及细催化剂堵塞,导致通量逐渐降低,更换或反冲洗过滤介质需定期停车,不适合连续操作;(2)离心沉降法的分离效果好,脱固效率高,但操作过程中机器转速较高,设备维护不方便,且处理量小;(3)助剂沉降是对传统自然沉降的改良,当油浆中加入沉降助剂,助剂与包裹在油浆中的颗粒形成较强的界面亲和力,可降低颗粒之间的分散稳定性;在界面亲和力作用下,颗粒吸附架桥聚集成大絮体,大大缩短了沉降时间,分离效率明显改善;(4)静电分离法对胶质与沥青质含量较高或含水量较高的油浆适应性差,分离效率不稳定,且设备投资高、维护费用高,目前尚难实现工业化。

5、cn202011394588.5公开了一种催化裂化外甩油浆脱固的处理方法,该方法中油浆通过油相稀释剂和水相增重剂进行预处理后在聚结助剂的作用下进行脱稳聚结处理,再经离心分离,分离得到的澄清油浆的灰分小于0.01wt%,油浆脱灰率超过97%。虽然助剂沉降可以提高脱固效率,但沉降速度依然较慢,需离心设备来进行加速,难以适应大规模工业生产。

6、cn201510144811.3公开了一种催化油浆预处理方法,以c3-c5轻烃馏分作为溶剂对油浆进行亚临界抽提,制备出基本不含沥青质及固体颗粒的净化油浆,可作为油系针状焦的优良原料。但该方法净化残渣中固含量较高,易在管道中沉积,对管壁冲刷磨损导致泄露,影响装置稳定运行。因加氢尾油和焦化蜡油中沥青质质量分数较低,易混相,该方法难以处理加氢尾油或焦化蜡油。

7、因此,亟需一种新的含固重油沉降分离的方法。

技术实现思路

1、本发明的目的是为了克服现有含固重油的分离方法中存在脱固率低、沉降时间长、管线易被冲刷磨损不能稳定运行、易堵塞导致通量降低、工艺设备复杂等问题,提供一种含固重油沉降分离的方法、一种该方法制得的净化油的应用、一种含固重油沉降分离的装置,该方法缩短了沉降时间,提高了脱固率,并增加了装置的稳定运行周期;同时,该方法制得的净化油可用于高附加值化工品的原料,实现了高价值利用。

2、为了实现上述目的,本发明第一方面提供一种含固重油沉降分离的方法,所述方法包括:

3、(1)将减压渣油和第一股溶剂接触并进行抽提,得到含脱沥青油的抽提相和含脱油沥青的抽余相;

4、(2)将含固重油和作为助剂的所述抽余相混合并加热后,再与第二股溶剂萃取并进行沉降分离,得到含净化油的萃取相和含残渣的萃余相;

5、(3)将所述抽提相和萃取相各自独立地进行第一溶剂分离,得到脱沥青油和净化油;

6、(4)将所述萃余相进行第二溶剂分离,得到残渣;

7、其中,将溶剂分为重量比为1-3:1-5的第一股溶剂和第二股溶剂。

8、优选地,所述溶剂选自c1-c10的烷烃,优选选自c3-c6的烷烃,更优选选自正丁烷、异戊烷和正戊烷中的至少一种。

9、优选地,步骤(3)中,所述第一溶剂分离的过程包括:

10、(3-i)将所述抽提相和萃取相各自独立地进行超临界溶剂回收,得到回收溶剂、富含脱沥青油物料和富含净化油物料;

11、(3-ii)将所述富含脱沥青油物料进行第一汽提,得到所述脱沥青油和第一汽提气;

12、(3-iii)将所述富含净化油物料进行第二汽提,得到所述净化油和第二汽提气。

13、本发明第二方面提供一种第一方面提供的方法制得的所述净化油在低硫船燃、针状焦原料中的应用。

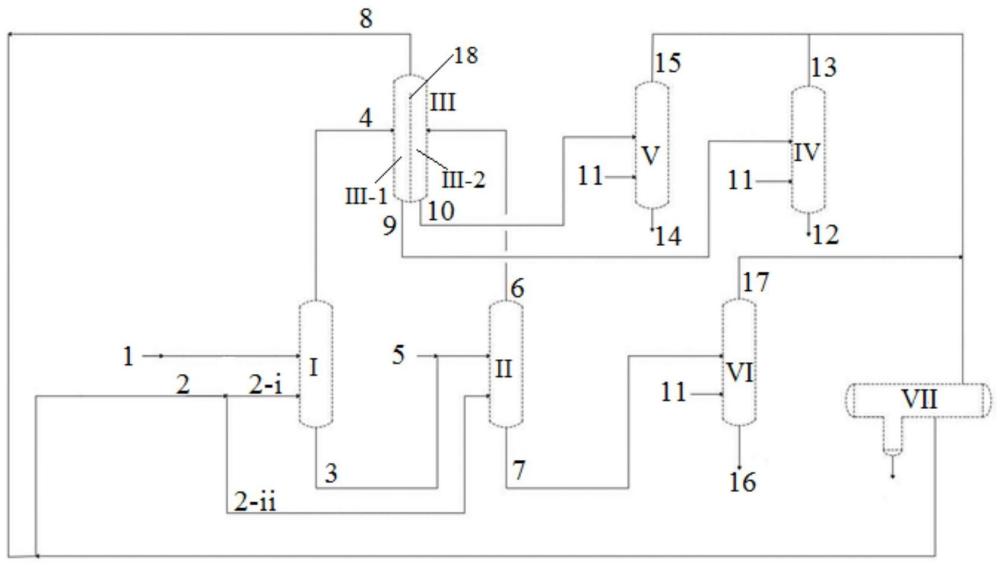

14、本发明第三方面提供一种含固重油沉降分离的装置,所述装置包括:抽提塔、沉降分离塔、第一溶剂分离单元和第二溶剂分离单元;

15、其中,所述抽提塔用于将减压渣油和第一股溶剂接触并进行抽提,塔顶得到含脱沥青油的抽提相,塔底得到含脱油沥青的抽余相;

16、所述沉降分离塔连接所述抽提塔的底部,用于将所述抽余相和含固重油混合并加热后,与第二股溶剂萃取并进行沉降分离,塔顶得到含净化油的萃取相,塔底得到含残渣的萃余相;

17、所述第一溶剂分离单元分别连接所述抽提塔和沉降分离塔的顶部,用于将所述抽提相和萃取相各自独立地进行第一溶剂分离,得到脱沥青油和净化油;

18、所述第二溶剂分离单元连接所述沉降分离塔的底部,用于将所述萃余相进行第二溶剂分离,得到残渣;

19、其中,将溶剂分为第一股溶剂和第二股溶剂。

20、相比现有技术,本发明具有以下优势:

21、(1)本发明提供的方法,以含固重油作为原料,结合常规溶剂和特定助剂依次进行萃取、沉降分离、溶剂分离,得到净化油;尤其是采用脱油沥青作为助剂,缩短了沉降时间,提高了脱固率,易于分离利用,有效解决固体颗粒易沉积导致管线易被冲刷磨损的问题,延长了装置的稳定运行周期;同时,将本发明提供的方法制得的净化油能够用于低硫船燃和针焦原料,实现了高价值利用;

22、(2)相比现有采用高加工温度的减压蒸馏,本发明采用温度降低的萃取和沉降分离的技术手段,避免了加工原料在高温蒸馏条件下的裂解和缩合,增产高价值净化油产品。

技术特征:1.一种含固重油沉降分离的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其中,所述溶剂选自c1-c10的烷烃,优选选自c3-c6的烷烃,更优选选自正丁烷、异戊烷和正戊烷中的至少一种。

3.根据权利要求1或2所述的方法,其中,步骤(1)中,所述减压渣油和第一股溶剂的重量比为1:2-4,优选为1:2-3;

4.根据权利要求1-3中任意一项所述的方法,其中,步骤(2)中,所述含固重油和助剂的重量比为1-15:1,优选为5-10:1;

5.根据权利要求1-4中任意一项所述的方法,其中,步骤(3)中,所述第一溶剂分离的过程包括:

6.根据权利要求1-5中任意一项所述的方法,其中,步骤(4)中,所述第二溶剂分离的过程包括:将所述萃余相进行第三汽提,得到第三汽提气和所述残渣;

7.权利要求1-6中任意一项所述的方法制得的所述净化油在低硫船燃、针状焦原料中的应用。

8.一种含固重油沉降分离的装置,其特征在于,所述装置包括:抽提塔、沉降分离塔、第一溶剂分离单元和第二溶剂分离单元;

9.根据权利要求8所述的装置,其中,所述第一溶剂分离单元包括:超临界溶剂回收塔、第一汽提塔和第二汽提塔;

10.根据权利要求9所述的装置,其中,所述超临界溶剂回收塔的顶部分别连接所述抽提塔和沉降分离塔的下部,用于将所述回收溶剂作为循环溶剂返回并混入所述溶剂;

技术总结本发明涉及石油化工技术领域,具体涉及一种含固重油沉降分离的方法及其装置,该方法包括:(1)将减压渣油和第一股溶剂接触并进行抽提,得到含脱沥青油的抽提相和含脱油沥青的抽余相;(2)将含固重油和作为助剂的所述抽余相混合并加热后,再与第二股溶剂萃取并进行沉降分离,得到含净化油的萃取相和含残渣的萃余相;(3)将所述抽提相和萃取相各自独立地进行第一溶剂分离,得到脱沥青油和净化油;(4)将所述萃余相进行第二溶剂分离,得到残渣;将溶剂分为重量比为1‑3:1‑5的第一股溶剂和第二股溶剂。该方法有效解决固体颗粒易沉积导致管线易被冲刷磨损的问题,延长装置的稳定运行周期;该方法制得的净化油用于高附加值化工品的原料。技术研发人员:廖志新,罗涛,申海平,管翠诗,王翠红,王红受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/313871.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表