磷酸三(二甲苯)酯型抗燃液压油及其制备方法与流程

- 国知局

- 2024-10-15 09:19:59

本发明属于抗燃液压油,具体涉及一种磷酸三(二甲苯)酯型抗燃液压油,本发明还涉及该抗燃液压油的制备方法。

背景技术:

1、磷酸三(二甲苯)酯自燃点高、黏度适宜,且具有良好的阻燃抗燃性、热氧化安定性和润滑性,因此,以其为基础油调制的磷酸三(二甲苯)酯型抗燃液压油在电厂汽轮机电液控制系统应用极为广泛。由于磷酸三(二甲苯)酯基础油在抗燃液压油中占比高达99%以上,因此,磷酸三(二甲苯)酯基础油的性能优劣是影响抗燃液压油整体性能以及其能否满足使用技术要求的关键因素。

2、中国专利《一种磷酸三二甲苯酯作基础油的高压抗燃油及其生产方法》(公开号:cn103897769a,申请日:20140306,公开日:20140702)公开了一种以磷酸三(二甲苯)酯与二(叔丁基苯基)苯基磷酸酯混合物为基础油的高压抗燃油,其生产采用热法工艺,反应结束后排酸、中和平衡、400℃减压蒸馏、400℃精馏提纯、过滤;中国专利《一种三二甲苯基磷酸酯抗燃液压油及其制备方法》(公开号:cn110628486a,申请日:20190909,公开日:20191231)公开了一种磷酸三(二甲苯)酯抗燃液压油的制备方法,其生产也采用热法工艺,反应结束后经常压排酸、负压排酸、中和反应、280~310℃蒸馏提纯后与抗氧剂、抗泡剂及防锈剂混合均匀,即得抗燃液压油成品。但上述方法制备的磷酸三(二甲苯)酯基础油杂质较多,如游离酚含量、酸值、水分、氯含量等成分含量偏高导致其有效组分含量较低,从而进一步致使以其为基础油调制的磷酸三(二甲苯)酯型抗燃液压油品质较低。因此,从提高磷酸三(二甲苯)酯基础油有效组分含量着手,提供一种高品质磷酸三(二甲苯)酯型抗燃液压油对电厂等防火要求高的高温高压液压系统具有重要的意义。

技术实现思路

1、本发明的目的是提供一种磷酸三(二甲苯)酯型抗燃液压油,解决了现有技术存在的磷酸三(二甲苯)酯型抗燃液压油因其采用的磷酸三(二甲苯)酯基础油的有效组分含量较低而导致的产品品质较低的问题。

2、本发明的另一目的是提供一种磷酸三(二甲苯)酯型抗燃液压油的制备方法。

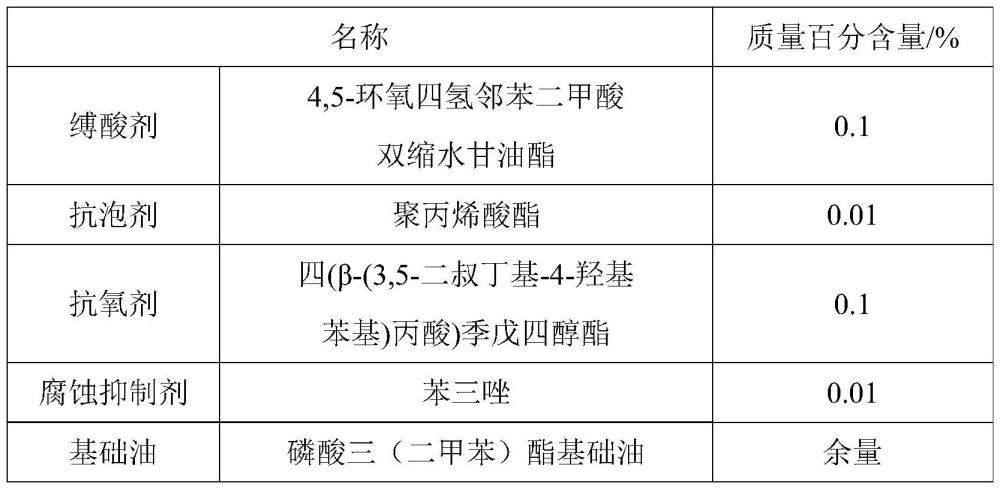

3、本发明所采用的技术方案是,磷酸三(二甲苯)酯型抗燃液压油,按质量百分比由以下组份组成:缚酸剂0.1%~0.6%,抗泡剂0.01%~0.05%,抗氧剂0.1%~1.0%,腐蚀抑制剂0.01%~0.1%,余量为基础油。

4、本发明所采用的另一技术方案是,磷酸三(二甲苯)酯型抗燃液压油的制备方法,具体包括以下步骤:

5、步骤1、以二甲酚和三氯氧磷为原料,以路易斯酸为催化剂,将原料与催化剂一次性投入反应器后,反应完成即得磷酸三(二甲苯)酯粗品;

6、步骤2、将步骤1得到的磷酸三(二甲苯)酯粗品进行减压蒸馏,待减压蒸馏至磷酸三(二甲苯)酯粗品的酸值≤3mgkoh/g时,停止减压蒸馏;

7、步骤3、将步骤2得到的酸值≤3mgkoh/g的磷酸三(二甲苯)酯粗品进行多级分子蒸馏处理,得到待检测磷酸三(二甲苯)酯;

8、步骤4、根据检测指标检测步骤3得到的待检测磷酸三(二甲苯)酯,若检测指标均合格,即得磷酸三(二甲苯)酯基础油;若检测指标至少一项不合格,重复步骤3的多级分子蒸馏处理过程直至检测指标均合格;

9、步骤5、将步骤4得到的磷酸三(二甲苯)酯基础油加入调合釜,并按配比添加缚酸剂、抗泡剂、抗氧剂和腐蚀抑制剂,加热至80℃~120℃并保温2h~4h,经精密过滤后即得磷酸三(二甲苯)酯型抗燃液压油。

10、本发明的特征还在于,

11、缚酸剂为环氧基环己烷衍生物或缩水甘油酯中的至少一种按任意比例复配;抗泡剂为非硅型抗泡剂;抗氧剂为屏蔽酚型抗氧剂。

12、缚酸剂为3,4-环氧环己烷羧酸甲酯、3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯、4,5-环氧四氢邻苯二甲酸二辛酯、叔碳酸缩水甘油酯、月桂酸缩水甘油酯、硬脂酸缩水甘油酯、4,5-环氧四氢邻苯二甲酸双缩水甘油酯或1,2-环己烷二甲酸二缩水甘油酯中的至少一种按任意比例复配。

13、抗泡剂为丙烯酸酯醚共聚物和聚丙烯酸酯中的至少一种按任意比例复配。

14、抗氧剂为2,4-二甲基-6-叔丁基苯酚、2,6-二叔丁基对甲基苯酚、2-甲基-4-羟甲基-6-叔丁基苯酚、4,4'-亚甲基双(2,6-二叔丁基苯酚)、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、n,n'-(己烷-1,6-二基)双[3-(3,5-二叔丁基-4-羟苯基)丙酰胺]或三乙二醇双[3-(3-叔丁基-4-羟基-5-甲苯基)丙酸酯]中的至少一种按任意比例复配。

15、腐蚀抑制剂为苯三唑、苯三唑衍生物、甲基苯三唑、甲基苯三唑衍生物或噻二唑衍生物中的至少一种按任意比例复配。

16、基础油为磷酸三(二甲苯)酯基础油,磷酸三(二甲苯)酯基础油需同时满足以下检测指标:游离酚含量≤0.01%、酸值≤0.01mgkoh/g、有效组分含量≥99.5%、色度apha≤50,氯含量≤30mg/kg、水分≤200mg/l。

17、步骤1中三氯氧磷与二甲酚的摩尔比为1:3.2~1:3.5。

18、步骤1中反应器的反应条件为:升温至145℃~150℃,持续保温反应8h~16h。

19、步骤2中减压蒸馏具体过程为:于150℃~200℃、0.1kpa~5kpa真空度的条件下进行减压蒸馏6h~12h。

20、步骤3具体包括以下步骤:

21、步骤3.1、将步骤2得到的酸值≤3mgkoh/g的磷酸三(二甲苯)酯粗品进行一级分子蒸馏脱轻相杂质处理,得到一级轻相馏出物和一级重相馏出物;

22、步骤3.2、将步骤3.1得到的一级重相馏出物进行二级分子蒸馏脱重相杂质处理,得到二级轻相馏出物和二级重相馏出物,其中,二级轻相馏出物即为待检测磷酸三(二甲苯)酯;

23、步骤3.3、将步骤3.1得到的一级轻相馏出物和步骤3.2得到的二级重相馏出物分别进行回收富集。

24、步骤3.1中一级分子蒸馏脱轻相杂质处理的具体过程为:调整蒸发温度为150℃~180℃、真空度为0.1pa~50pa,保持轻相馏出物占总馏出物质量百分含量的5%~15%。

25、步骤3.2中二级分子蒸馏脱重相杂质处理的具体过程为:调整蒸发温度为160℃~200℃、真空度为0.01pa~10pa,保持轻相馏出物占总馏出物质量百分含量的75%~95%。

26、步骤3.3中一级轻相馏出物的回收富集过程具体为:将一级轻相馏出物进行收集并进一步分子蒸馏处理,得到轻相馏出物ⅰ和重相馏出物ⅰ,其中,轻相馏出物ⅰ为二甲酚,重相馏出物ⅰ为待检测磷酸三(二甲苯)酯;所述分子蒸馏处理的具体过程为:调整蒸发温度为150℃~180℃、真空度为0.1pa~50pa,保持轻相馏出物占总馏出物质量百分含量的10%~20%。

27、步骤3.3中二级重相馏出物的回收富集的过程具体为:将二级重相馏出物进行收集并进一步分子蒸馏处理,得到轻相馏出物ⅱ和重相馏出物ⅱ,其中,轻相馏出物ⅱ为待检测磷酸三(二甲苯)酯,重相馏出物ⅱ为杂质;所述分子蒸馏处理的具体过程为:调整蒸发温度为160℃~200℃、真空度为0.01pa~10pa,保持轻相馏出物占总馏出物质量百分含量的90%~95%。

28、本发明的有益效果是,

29、(1)本发明磷酸三(二甲苯)酯型抗燃液压油所采用的磷酸三(二甲苯)酯基础油的有效组分含量高,所含杂质如游离酚含量、酸值、氯含量、残留金属元素含量均较低,向该基础油中添加缚酸剂、抗泡剂、腐蚀抑制剂及抗氧剂制备而成的磷酸三(二甲苯)酯型抗燃液压油品质较高,具有高自燃点、低氯含量、低酸值、高电阻率和良好的抗泡、水解稳定性及氧化安定性等特点,满足电力行业使用技术要求。

30、(2)本发明磷酸三(二甲苯)酯型抗燃液压油在基础油制备环节采用多级分子蒸馏处理,不引入新的杂质,可有效降低生产过程中的环境污染,此外,该制备环节的损耗小、收率高,且可以将制备过程收集的一级轻相馏出物和二级重相馏出物进行分子蒸馏处理以回收二甲酚、富集磷酸三(二甲苯)酯,从而进一步减少化学废弃物的排放。

31、(3)通过本发明磷酸三(二甲苯)酯型抗燃液压油制备方法制备的磷酸三(二甲苯)酯型抗燃液压油产品品质高,且工艺简单、生产周期短,可以实现连续化生产,适用于工业化生产。

本文地址:https://www.jishuxx.com/zhuanli/20241015/313773.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表