一种可控形貌的有机磷酸盐结晶制备方法与流程

- 国知局

- 2024-10-09 16:17:07

本发明属于微纳米晶体制备,具体涉及一种可控形貌的有机磷酸盐结晶制备方法。

背景技术:

1、在部分结晶聚合物聚丙烯中加入少量的成核剂可以有效的改善树脂材料的性能。有机磷酸盐热稳定性突出、成核能力强、无毒、无异味,用其制备的聚丙烯的结晶更完善、性能更好,但因其熔点高、分散性差的原因导致成核效率低、用量大,经济成本升高。张恰等人在文献《有机磷酸盐成核剂粒径对pp性能的影响》(工程塑料应用,2016,44,19-24)中,对有机磷酸盐成核剂粒径影响pp性能上做了详细研究,他们发现成核剂粒径越小,对pp力学性能的改善作用越强。韩锐等人在文献《continuously enhanced hoop strength ofrotation-extruded polypropylene pipe via self-assemblyβnucleating agent withdifferent aspect ratio》(j polym res.2017,24,204)中,经过温度调节制备不同长径比的成核剂,发现成核剂的长径比越大,聚丙烯性能越好。因此,通过减小有机磷酸盐的粒径和控制其形貌来提高成核效率是实现工业应用的必要措施。

2、目前提高有机磷酸盐的性能方法有:公开号cn1432594a的专利《一种聚丙烯成核剂及其制备方法》采用普通的机械破碎方法使成核剂粒径减小,但这种方法能耗大、粒度分布广、破坏成核剂晶型。公开号cn102382359a的专利《一种超细微有机磷酸盐成核剂的制备方法》采用喷雾干燥制备成核剂,得到的粒径小、分散性高,但操作复杂、成本高,不宜工业生产。公开号cn 113354864b的专利《一种聚丙烯成核剂及其制备方法》复合高级脂肪酸盐提高成核性能,但耗时长、成本提高,同样会破坏成核剂晶型。公开号cn 102827397 b的专利《改变有机磷酸盐成核剂形貌和/或粒径的方法以及有机磷酸盐成核剂及其应用和聚丙烯材料》采用微波辐射加热制备了不同粒径、不同形貌的成核剂,效率高、可控性强,但能耗大且晶体尺寸不均匀、易团聚。

3、综上所述,现有技术中有机磷酸盐成核剂的形貌控制非常不均匀,大小也无法做到可控,致使成核剂的形貌和大小对制备塑料产品影响波动较大。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明目的在于提供一种可以控制有机磷酸盐晶体形貌的制备方法,采用反溶剂结晶技术结合小型搅拌反应器调控晶体形貌,以小型搅拌反应器制备有机磷酸盐,能够实现精确可控的晶体制备,可以精确控制其形貌尺寸,同时具有窄粒径分布、质量稳定、收率高、成核效率高的特点。通过改变工艺参数,可以得到单分散的有机磷酸盐晶体,以解决现有技术中成核剂的形貌控制难以及均一性差的技术问题。

2、为了实现上述发明目的,本发明提供了一种可控形貌的有机磷酸盐结晶制备方法,所述方法包括如下步骤:

3、将有机磷酸盐溶解在有机溶剂中,加入表面活性剂;控制不同的流速比,将溶有有机磷酸盐的有机溶剂和用微换热器控温后的反溶剂水分别通入到小型搅拌反应器,使两相充分混合;接收反应器流出的液体,固液分离、干燥得到各种形貌尺寸的有机磷酸盐晶体。

4、表面活性剂可以改变晶面生长速率和结构稳定性,从而达到调控晶体形貌的目的;同时可阻止晶体的相互聚集,使其保持分散状态。有机磷酸盐浓度和流速比影响溶液中过饱和度,过饱和度大得到晶体粒径小,过饱和度小的得到的晶体粒径大,控制不同的有机磷酸盐浓度与流速比,可以得到不同粒径的晶体。反溶剂温度同样影响过饱和度,温度低过饱和度大,成核速率大,晶体小,同时温度过高会改变晶体生长机制导致晶型转化;以微换热器控温利于反溶剂结晶的进行。小型搅拌反应器的搅拌转速影响溶液均一度和混合强度,溶液越均一,混合强度越大,晶体粒径越小且越均一,通过控制小型搅拌反应器的技术参数调控晶体形貌;最终使两相充分混合,达到反溶剂结晶的目的。

5、上述技术方案中,进一步的,所述有机磷酸盐是以双[甲撑双(2,4-二烷基苯氧基)]磷酸盐粗产品为原料,有机磷酸盐的分子式为:

6、

7、其中,r1、r2代表氢原子或c1~c12的烷基、硝基、卤素、芳基;r3代表c1~c4的烷基、氧或硫;m是碱金属或碱土金属,优选的碱金属为锂、钠或钾,优选的碱土金属为钙、镁或钡;n为1或2;所述的磷酸盐粗产品采用市售商品。

8、所述有机磷酸盐溶解在有机溶剂中的浓度为0.01g/ml~6g/ml,优选为3g/ml~6g/ml。

9、进一步的,所述有机溶剂为甲醇、乙醇、丙醇、丁醇、乙酸乙酯、四氢呋喃、二甲亚砜、n-n二甲基甲酰胺、n-n二甲基乙酰胺或1,4-二氧六环中的至少一种。

10、进一步的,所述表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠、十八烷基三甲基氯化铵、十八烷基三甲基溴化铵、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、聚乙二醇、pluronicf-127、n-乙烯基酰胺类聚合物或脂肪类聚氧乙烯醚中的至少一种;或者无表面活性剂;所述表面活性剂的用量为体系总重量的0~5%,优选为0.1%~3%。

11、进一步的,所述有机溶剂与水的流速比值为0.1~10,优选为0.1~1。

12、进一步的,所述反溶剂控温后的温度为0℃~80℃,优选为2℃~30℃。

13、进一步的,所述小型搅拌反应器的结构为:如图3所示,所述小型搅拌反应器设计有内部平滑的结晶凹槽,结晶过程发生在所述凹槽中,通过10mm十字磁力搅拌磁子进行搅拌,搅拌转速由磁力搅拌器控制。结晶凹槽的内部直径为27毫米,内部深度为17毫米,持液量约为25毫升。小型搅拌反应器在结晶过程中能实现快速传热和传质,与传统的釜式结晶器相比,提供了更均匀的条件和更短的反应时间,同时与微反应器相比,此反应器易于拆卸和清洗,不易堵塞。

14、进一步的,所述小型搅拌反应器的搅拌转速为100rpm~1500rpm。

15、进一步的,所述固液分离方法为沉降、抽滤、离心。

16、进一步的,所述干燥方法为烘干、真空干燥、冷冻干燥;所述干燥温度为-60℃~150℃,优选为-40℃~80℃。

17、进一步的,由上述方法制得的有机磷酸盐晶体,通过改变工艺参数,得到不同形貌尺寸的有机磷酸盐晶体:

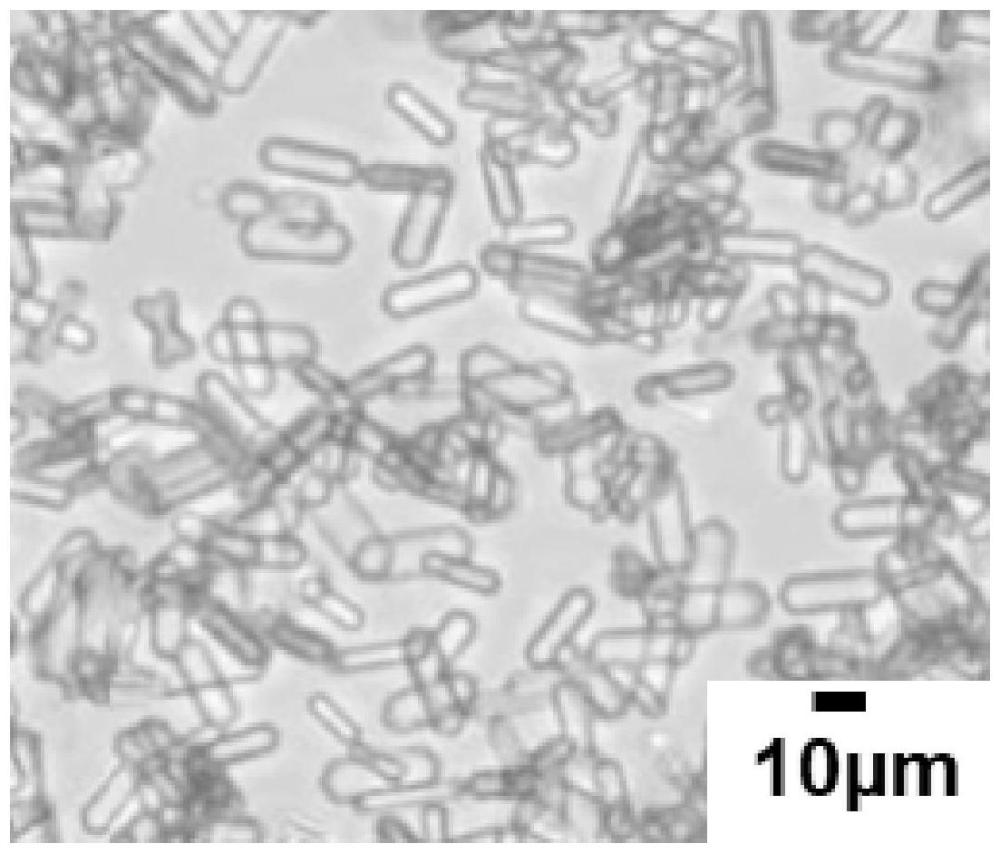

18、①10-20微米的棒状有机磷酸盐晶体

19、将市售的有机磷酸盐成核剂(有机磷酸盐用量为3g~6g)溶解在10ml有机溶剂(有机溶剂为甲醇)中,加入相对于整个体系的0.1%~0.5%表面活性剂(表面活性剂为聚氧乙烯辛烷基苯酚醚、pluronicf-127或十六烷基三甲基溴化铵);控制不同的流速比(有机溶剂与水流速比值为0.2~0.5),将溶有有机磷酸盐的有机溶剂和用微换热器控温(反应温度为2℃~10℃)后的反溶剂水分别通入到小型搅拌反应器,搅拌转速为100rpm~700rpm,使两相充分混合;接收反应器流出的液体,固液分离(抽滤)、干燥(冷冻干燥)得到10-20微米的棒状有机磷酸盐晶体。

20、②5-10微米的棒状有机磷酸盐晶体

21、将市售的有机磷酸盐成核剂(有机磷酸盐用量为3g~6g)溶解在10ml有机溶剂(有机溶剂为甲醇)中,加入相对于整个体系的0.1%~0.5%表面活性剂(表面活性剂为聚氧乙烯辛烷基苯酚醚、pluronicf-127或十六烷基三甲基溴化铵);控制不同的流速比(有机溶剂与水流速比值为0.2~0.5),将溶有有机磷酸盐的有机溶剂和用微换热器控温(反应温度为2℃~10℃)后的反溶剂水分别通入到小型搅拌反应器,搅拌转速为700rpm~1500rpm,使两相充分混合;接收反应器流出的液体,固液分离(抽滤)、干燥(冷冻干燥)得5-10微米的棒状有机磷酸盐晶体。

22、③30-70微米的六边形有机磷酸盐晶体

23、将市售的有机磷酸盐成核剂(有机磷酸盐用量为3g~6g)溶解在10ml有机溶剂(有机溶剂为甲醇)中,加入相对于整个体系的0.1%~0.5%表面活性剂(表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠);控制不同的流速比(有机溶剂与水流速比值为0.2~0.5),将溶有有机磷酸盐的有机溶剂和用微换热器控温(反应温度为25℃~40℃)后的反溶剂水分别通入到小型搅拌反应器,搅拌转速为100rpm~700rpm,使两相充分混合;接收反应器流出的液体,固液分离(抽滤)、干燥(冷冻干燥)得到40-60微米的六边形有机磷酸盐晶体。

24、与现有技术相比,本发明的有益效果:

25、①本发明制得的有机磷酸盐晶体为粒径均一的微米级粉末颗粒,极易均匀分散在聚丙烯树脂材料中,提高其成核效率,能被广泛商业化应用。

26、②本发明便于调控聚丙烯成核剂的形貌,通过改变实验的工艺参数即可得到棒状或者六边形的晶体,制备方法操作简便。

27、③本发明可连续生产有机磷酸盐晶体,避免了工业上批次不同而导致产品差异化问题,同时处理时间短,能量消耗低,条件温和、成本低,可实现工业化大规模生产。

本文地址:https://www.jishuxx.com/zhuanli/20240929/312541.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表