一种高氮原料的加氢裂化方法和系统与流程

- 国知局

- 2024-10-09 14:34:25

本发明属于石油化工,涉及一种加氢裂化方法和系统,特别是加工高氮原料加氢裂化多产中间馏分油的单段全循环加氢裂化方法和系统。

背景技术:

1、随着能源需求与产品市场的结构调整,降低柴汽比与减油增化是目前主流发展趋势,但当前市场对于燃料产品的需求仍呈现出多样化,尤其是对于柴油产品具有特定的市场需求,大量的运输需求、我国北方地区的柴油需求乃至欧洲等寒冷地区的柴油需求,整体来讲以蜡油为原料增产中间馏分油的生产工艺仍具有广阔的应用市场。

2、cn109988629a公开了一种蜡油加氢裂化方法,其特征为加氢精制油与第一加氢裂化催化剂接触后分为两部分,一部分经过第二加氢裂化催化剂得到的产物进行分馏,分馏得到的加氢裂化尾油与第一加氢裂化物流混合与加氢异构催化剂接触,得到不同规格的石脑油产品、航煤产品等等。

3、cn109988629a公开了一种两段加氢裂化方法,该专利加工劣质原料油和氢气进行加氢精制反应后得到的加氢精制流出物进行气液分离,液体产品进入加强裂化反应区,加氢裂化反应区包含两种不同分子筛含量的加氢裂化催化剂,两种催化剂协同作用,明显改善了加氢裂化产品的质量,特别是提高了喷气燃料馏分的烟点。

4、cn111763533a公开了一种加工重质馏分油的方法,加氢裂化反应区中的加氢裂化催化剂的加氢活性与裂化活性之比呈增加趋势,能够在保证航煤馏分质量甚至改善航煤馏分质量的前提下增加航煤馏分收率,然而对于航煤的碘值性质无明显改善。

技术实现思路

1、申请人在加氢裂化工艺研究过程中发现,以现有工艺方法加工高氮原料最大量生产中间馏分油的全循环加氢裂化工艺存在难以克服的技术瓶颈,主要体现在如下几个方面:一方面是高氮原料的氮含量高(通常大于2500ppm)、整体加工难度大,为保证转化深度,需要在相对较高的反应温度下运行,而在较高温度下运行会引发加氢裂化反应器尾部的补充加氢精制催化剂(主要用于烯烃加氢饱和)中载体的酸性位发挥裂化作用,部分饱和烃会发生裂化反应生成不饱和烃,补充加氢精制催化剂无法充分实现对物料中烯烃的饱和作用,进而导致航煤产品的碘值超标,无法满足使用要求;另一方面是加氢裂化装置在相对较高反应温度下操作,尤其是最后一个催化剂床层在高反应温度下操作,会让更多组分过度裂解生成石脑油馏分使得中间馏分油收率降低。

2、针对发现的上述问题,本发明主要目的是提供一种高氮原料的加氢裂化方法和系统,提出将特定馏分组成的重石脑油馏分通过特定位置循环回加氢裂化反应器,一方面可以降低尾部催化剂床层的反应温度,而且特定馏分的重石脑油由于其组成中含有较多的芳烃组分,与航煤馏分在补充加氢精制催化剂的酸性位上形成竞争吸附,使得航煤产品馏分中的不饱和组分大大降低,同时由于反应过程中存在的动态抑制作用使得航煤组分裂化为重石脑油组分的倾向降低。本发明方法既提高了中间馏分油收率又解决了加工高氮原料生成的航煤馏分碘值过高的问题,为企业平稳高效生产提供有利的技术支撑。

3、为了实现上述发明目的,本发明第一方面提供了一种高氮原料的加氢裂化方法,包括如下步骤:

4、(1)高氮原料油和氢气混合后依次进入加氢精制反应区和加氢裂化反应区进行反应,反应后得到加氢裂化生成油;

5、(2)步骤(1)得到的加氢裂化生成油分离后得到气体、轻石脑油、重石脑油、航煤、柴油、尾油;

6、(3)步骤(2)得到的重石脑油经过分馏得到轻质重石脑油馏分、重石脑油产品、重质重石脑油馏分,其中轻质重石脑油馏分、重质重石脑油馏分循环回加氢裂化反应区的中下部。

7、优选的,上述高氮原料的加氢裂化方法中,步骤(2)中得到的尾油循环回加氢精制反应区。

8、优选的,上述高氮原料的加氢裂化方法中,高氮原料的馏程一般为350℃~570℃,氮含量大于2500ppm,通常对硫含量无特殊限制要求,一般情况下硫含量不大于3.0wt%,更进一步具体的,高氮原料可以选自于直馏蜡油、沸腾床蜡油、焦化蜡油等中的一种或者几种混合物。

9、优选的,上述高氮原料的加氢裂化方法中,加氢精制反应区设置1台以上的加氢精制反应器;加氢裂化反应区设置1台以上的加氢裂化反应器。

10、优选的,上述高氮原料的加氢裂化方法中,步骤(1)中的加氢精制反应区设置至少一个加氢精制催化剂床层,优选设置1~3个加氢精制催化剂床层;每个加氢精制催化剂床层可以装填相同和/或不同加氢精制催化剂。一般情况下,加氢精制催化剂包括载体和加氢活性金属组分,加氢活性金属组分负载于载体上,加氢活性金属可以是选自于vib族、viib族、viii族金属元素中的至少一种,优选为co、mo、ni、w中的两种或两种以上金属为活性组分。具体可以选用中石化(大连)石油化工研究院有限公司研制开发的ff-12、ff-56、ff-66、fhuds-8等商用加氢精制催化剂,也可根据需要按本领域的常识进行制备。

11、优选的,上述高氮原料的加氢裂化方法中,步骤(1)中的加氢裂化反应区设置至少2个加氢裂化催化剂床层,优选设置2~3个加氢裂化催化剂床层;按照物料流动方向,最下方的加氢裂化催化剂床层包括加氢裂化催化剂和补充加氢精制催化剂,按照物料流动方向,加氢裂化催化剂在补充加氢精制催化剂上方;每个加氢裂化催化剂床层可以装填相同和/或不同加氢裂化催化剂。

12、优选的,上述高氮原料的加氢裂化方法中,加氢裂化催化剂包括加氢金属组分和载体,加氢金属组分一般可以选自于vib族、viib族、viii族金属元素中的至少一种,优选为co、mo、ni、w中的两种或两种以上;载体选自于y分子筛、β分子筛、改性y分子筛、改性β分子筛、氧化铝、无定型硅铝中的至少一种。通常情况下,以催化剂的重量为基准,加氢金属组分按氧化物计含量为18wt%~40wt%。具体的可以选择中石化(大连)石油化工研究院有限公司研制开发的fc-50、fc-60等商用加氢裂化催化剂,也可根据需要按本领域的常识进行制备。

13、优选的,上述高氮原料的加氢裂化方法中,补充加氢精制催化剂包括载体和加氢活性金属组分,加氢活性金属组分负载于载体上,加氢活性金属可以是选自于vib族、viib族、viii族金属元素中的至少一种,优选为co、mo、ni、w中的两种或两种以上金属为活性组分。具体可以选用中石化(大连)石油化工研究院有限公司研制开发的ff-12、ff-66、fhuds-8等商用加氢精制催化剂,也可根据需要按本领域的常识进行制备。

14、优选的,上述高氮原料的加氢裂化方法中,步骤(2)中的分离包括气液分离和分馏两个过程,步骤(1)得到的加氢裂化生成油先进行气液分离,分离后得到气相料流和液相料流,得到的气相料流进一步经净化处理后并经循环氢压缩机压缩后得到氢气,可以作为循环氢循环回加氢精制反应区和/或加氢裂化反应区使用,通常情况下,所述净化处理是指将气相料流中的含硫化合物(如硫化氢)脱除,净化处理可以采用现有可以脱除硫化氢工艺中的任一种。

15、优选的,上述高氮原料的加氢裂化方法中,步骤(3)中轻质重石脑油馏分的馏程为55~100℃,优选为65~72℃。

16、优选的,上述高氮原料的加氢裂化方法中,步骤(3)中重质重石脑油馏分的馏程为150~190℃,优选为160~172℃。

17、优选的,上述高氮原料的加氢裂化方法中,重质重石脑油馏分通过加氢裂化反应区中任意两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区,优选通过液相物料流动方向最后端的两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区。

18、优选的,上述高氮原料的加氢裂化方法中,轻质重石脑油馏分通过加氢裂化反应区中任意两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区,优选通过液相物料流动方向最后端的两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区。

19、优选的,上述高氮原料的加氢裂化方法中,轻质重石脑油馏分和重质重石脑油馏分混合后通过加氢裂化反应区中任意两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区,优选通过液相物料流动方向最后端的两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区。

20、优选的,上述高氮原料的加氢裂化方法中,步骤(1)中的加氢精制反应区的工艺条件一般如下:反应温度为320~430℃,优选为370~420℃;反应压力为8.0~18.0mpa,优选为12.0~17.0mpa;体积空速为0.5~10.0h-1,优选为0.8~2.0h-1;氢油体积比为100~2500,优选为600~1500。

21、优选的,上述高氮原料的加氢裂化方法中,步骤(1)中的加氢裂化反应区的工艺条件一般如下:反应温度为330~435℃,优选为370~425℃;反应压力为8.0~18.0mpa,优选为12.0~17.0mpa;体积空速为0.5~8.0h-1,优选为0.6~2.0h-1;氢油体积比为100~2500,优选为600~1800。

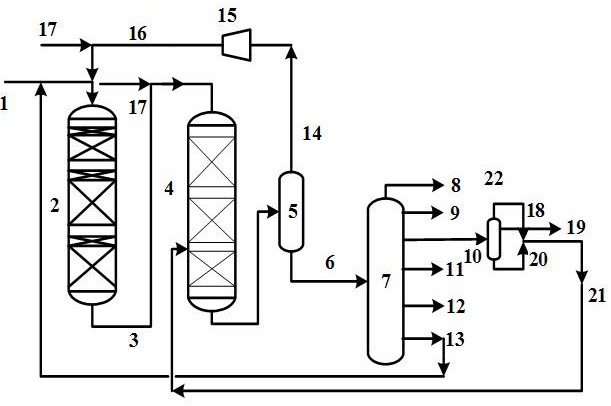

22、本发明第二方面提供了一种高氮原料的加氢裂化系统,加氢裂化系统包括:

23、加氢反应单元,加氢反应单元包括加氢精制反应区和加氢裂化反应区,其用于接收高氮原料和氢气,反应后得到加氢裂化生成油;

24、分离单元,分离单元包括气液分离器和第一分馏塔,其用于接收并分离加氢裂化生成油,分离后得到气体、轻石脑油、重石脑油、航煤、柴油、尾油;

25、第二分馏塔,其用于接收并分离重石脑油,分馏后分别得到轻质重石脑油馏分、重石脑油产品、重质重石脑油馏分。

26、优选的,上述高氮原料的加氢裂化系统中,尾油通过管线循环回加氢精制反应区循环处理。

27、优选的,上述高氮原料的加氢裂化系统中,加氢精制反应区设置1台以上的加氢精制反应器;加氢裂化反应区设置1台以上的加氢裂化反应器。

28、优选的,上述高氮原料的加氢裂化系统中,步骤(1)中的加氢精制反应区设置至少一个加氢精制催化剂床层,优选设置1~3个加氢精制催化剂床层;每个加氢精制催化剂床层可以装填相同和/或不同加氢精制催化剂。

29、优选的,上述高氮原料的加氢裂化系统中,步骤(1)中的加氢裂化反应区设置至少2个加氢裂化催化剂床层,优选设置2~3个加氢裂化催化剂床层;按照物料流动方向,最下方的加氢裂化催化剂床层包括加氢裂化催化剂和补充加氢精制催化剂,按照液相物料流动方向,加氢裂化催化剂在补充加氢精制催化剂上方;每个加氢裂化催化剂床层可以装填相同和/或不同加氢裂化催化剂。

30、优选的,上述高氮原料的加氢裂化系统中,轻质重石脑油馏分通过加氢裂化反应区中任意两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区。

31、优选的,上述高氮原料的加氢裂化系统中,重质重石脑油馏分通过加氢裂化反应区中任意两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区,优选通过液相物料流动方向上最后端的两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区。

32、优选的,上述高氮原料的加氢裂化方法中,轻质重石脑油馏分和重质重石脑油馏分混合后通过加氢裂化反应区中任意两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区,优选通过液相物料流动方向最后端的两个相邻加氢裂化催化剂床层之间的进料口进入加氢裂化反应区。

33、与现有最大量生产中间馏分油的加氢裂化工艺相比较,本发明提供的高氮原料的加氢裂化方法和系统的技术优势和效果主要体现在如下几个方面:

34、(1)本发明提供的高氮原料的加氢裂化方法中,重石脑油经分馏后得到轻质重石脑油馏分、重石脑油产品、重质重石脑油馏分,进一步将轻质重石脑油馏分与重质重石脑油馏分循环至加氢裂化反应器中下部,一方面这部分馏分循环回加氢裂化反应器可以调节反应器中下部的催化剂床层温度,补充加氢精制催化剂的酸性活性得到抑制,降低了不饱和组分的生成;另一方面轻质重石脑油馏分与重质重石脑油馏分的芳烃含量与短链链烷烃含量较高,在底部的催化剂床层与航煤馏分形成竞争关系,可以降低航煤馏分生成不饱和烃,进而保证航煤产品碘值合格。

35、(2)申请人在研究过程发现加氢裂化反应在裂化反应区域存在动态抑制导向现象,即在全馏分反应物的加氢裂化过程中,引入馏程a~b℃的物质会促进馏程<b℃的物质反应,而抑制馏程>b℃的物质反应。轻质重石脑油馏分与重质重石脑油馏分循环至加氢裂化反应器底部,营造高重石脑油氛围区域,抑制航煤馏分向重石脑油馏分转化,使得中间馏分油收率增加。

本文地址:https://www.jishuxx.com/zhuanli/20241009/305696.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表