一种临氢降凝方法与流程

- 国知局

- 2024-09-14 14:45:32

本发明涉及一种临氢降凝方法,具体地说涉及一种加工高链烷烃含量原料油的临氢降凝方法。

背景技术:

1、我国三北和西藏等地冬季漫长,对低凝柴油需求旺盛,生产低凝柴油效益显著,柴油产量受原料油性质及柴油产品凝点的制约,以成为制约炼油企业效益的关键问题。

2、对于直链烷烃含量较高的原料油来讲,酸性过高会导致直链烷烃剧烈断裂,生成油中石脑油馏分过多,减少柴油产品产率。另外,在实际生产过程中,由于原料油中直链烷烃含量过多,分子类型单一,极易导致在某一反应温度点,集中放热,为了抑制放热,反应装置各床层需要打入大量的冷氢,对冷氢的消耗较大。催化剂酸性过高会导致直链烷烃过度裂解,活性过低又会导致较长的直链烷烃裂解率低,影响柴油产品的收率。因此,迫切需要一种能够使长直链烷烃充分裂解,又能保留中长度的直链烷烃不过度裂解,同时又能使中长度直链烷烃充分异构化,达到降低柴油产品凝点,提高柴油产品收率的方法。

3、目前工业生产y型分子筛的方法普遍采用导向剂法,制得的普通y型分子筛的晶粒一般为1µm左右,在每个维度上大约有300~400个的晶胞。常规合成的普通晶粒大小的y型分子筛原粉孔直径小于1nm的孔分布比例为15%~20%,孔直径在1nm~10nm的孔分布比例为45%~50%,孔直径在大于10nm的孔分布比例在30%~40%。对于大分子裂化反应,适合原料反应及产物扩散的理想孔径范围是1nm~10nm,虽然y型分子筛可以通过改性调变理想孔径范围分布,但原有分子筛的孔径分布直接决定后续改性分子筛的孔径范围分布,而且扩孔会影响分子筛的骨架结构,进而影响分子筛的活性和稳定性。β沸石是美国mobil公司六十年代开发成功的具有三维十二元环孔结构的中孔、高硅沸石,其孔道介于zsm-5型分子筛与y型分子筛之间,其热稳性较高,八十年代后期,各国学者对β沸石的研究异常活跃,由于β沸石独特的孔道结构和优异的催化性能,在石油和化工领域具有广泛的应用前景。

4、cn112725022a公开了一种临氢降凝方法,该方法是采用1,3,5-三异丙基苯为原料,对催化剂外表面进行处理降低或者去除降凝催化剂外表面酸性位制得,提高柴油产品收率。cn201010514141.7公开了一种柴油临氢降凝的方法,该方法过程如下:含蜡柴油原料依次通过交替串联装填的临氢降凝催化剂床层和加氢精制催化剂床层,最终所得的加氢精制产物经分离,得到柴油产品。cn107345153a公开了一种生产低凝柴油的加氢裂化方法,该方法所用的加氢裂化催化剂是采用一种大晶粒、结晶度高、有效孔径分布更集中的y型分子筛为裂化组分及改性β分子筛共同作为改质裂化组分。该方法特别适用于在中压条件下处理高凝点含蜡柴油,具有很高的催化活性和柴油选择性,而且柴油馏分的凝点降低幅度大,柴油的产品性质得到改善。cn1769390a公开了一种由馏分油生产优质低凝柴油的方法,该方法包括加氢精制反应区和临氢降凝反应区,其中临氢降凝反应区上部设置闪蒸段,下部设有临氢降凝段,在临氢降凝反应区的底部注入热氢气体。降凝反应区的温差小,充分的发挥了精制催化剂的加氢活性及降凝催化剂的选择性。cn104611043a公开了一种低凝柴油的生产方法,该方法是原料油依次通过临氢降凝催化剂和加氢改质异构降凝催化剂混合装填的复合催化剂床层和临氢降凝催化剂床层,该方法将改质过程的温升与临氢降凝过程的温降进行了合理的组合利用。

5、上述专利通过催化剂的改进或者工艺的调整方式提高临氢降凝装置的产品收率及产品质量,但是对于链烷烃含量较高这类分子类型单一的原料油来讲,仍需要对催化剂及催化剂装填方式进行必要的改进,来满足柴油收率及催化剂异构性能的需要。

技术实现思路

1、针对现有技术的不足,本发明提供了一种临氢降凝方法,所述方法能够节省反应装置的冷氢量,有效缓解因原料油中分子类型单一,而导致的集中放热问题,能够显著提高低凝柴油的收率,同时提高了柴油产品的异构烃含量。

2、一种临氢降凝方法,高链烷烃含量原料油经过临氢降凝反应区中装填的临氢降凝催化剂后经分离,获得低凝柴油产品,所述临氢降凝反应区装填的临氢降凝催化剂以其重量为基准,y分子筛的含量为5%~30%,β分子筛的含量为2%~20%,第ⅷb族和/或第ⅷ族金属加氢活性金属含量为1% ~30%,碳含量为0%~15%;优选y分子筛的含量为10%~20%,β分子筛的含量为5%~15%,第ⅷb族和/或第ⅷ族金属加氢活性金属含量为4% ~26%,碳含量为0.1% ~7%,例如可以为0.5%、1%、2%、3%、4%、5%或6%;所述临氢降凝反应区装填的临氢降凝催化剂沿物流方向碳含量以质量计呈增加的趋势。

3、上述方法中,所述高链烷烃含量原料油的馏程为50~800℃,优选150~500℃;所述高链烷烃含量原料油的链烷烃质量含量为80%以上,优选为90%以上;优选所述高链烷烃含量原料油中的直链烷烃质量含量为80%以上,优选为90%以上,最优选为95%以上。

4、上述方法中,所述y分子筛的硅铝摩尔比为10~150,优选为10~120。所述β分子筛的硅铝摩尔比为10~150,优选为10~120。所述第ⅷb族金属为mo、w中的一种或多种,所述第ⅷ族金属为co、ni中的一种或多种。

5、上述方法中,所述临氢降凝反应区的反应压力为2mpa~20mpa,空速为0.1h-1~5h-1,氢油体积比为1:100~1:2000,优选为1:500~1:1500。

6、上述方法中,所述临氢降凝反应区中装填的临氢降凝催化剂根据碳质量含量的不同沿物流方向至少装填n种临氢降凝催化剂,所述n至少为2,优选为2~6,最优选为3~4;所述第n种临氢降凝催化剂中的碳质量含量相比第n-1种临氢降凝催化剂中的碳质量含量高0.1%~10%,优选高0.5%~7%,进一步优选1%~5%;所述第n种临氢降凝催化剂同第n-1种临氢降凝催化剂的装填体积比为1:0.1~1:10,优选1:0.5~1:5.0。

7、上述方法中,所述临氢降凝反应区中装填的临氢降凝催化剂以去除碳的重量为基准,y分子筛的含量、β分子筛的含量、第ⅷb族和/或第ⅷ族金属加氢活性金属含量可以相同也可以不同,优选相同。

8、上述方法中,所述临氢降凝反应区中装填的临氢降凝催化剂任选如下方法之一获得:

9、方法一:首先制备或者选取含有y分子筛、β分子筛、第ⅷb族和/或第ⅷ族金属加氢活性金属的临氢降凝催化剂;然后进行不同深度的积碳处理获得最终不同碳含量的临氢降凝催化剂;

10、方法二:对含有y分子筛、β分子筛、第ⅷb族和/或第ⅷ族金属加氢活性金属的待生临氢降凝催化剂首先进行氢气吹扫,氢气与催化剂的体积流量比为1:1~2000:1,优选200:1~1500:1,吹扫时间为1h~48h,和/或将待生剂置于质量含量为90%~100%的乙醇和/或正庚烷和/或石油醚等油溶性物质中浸置1h~48h,固液分离后干燥,干燥温度为30℃~260℃,干燥时间为0.5h~10h。上述浸置过程可以是两种或几种油溶性物质混合后浸置,也可以是多种油溶性物质分别浸置,通过上述方法,将待生催化剂的含油量消减至1%~5%之间;然后,进行焙烧再生处理获得不同碳含量的临氢降凝催化剂。

11、上述方法一中所述的不同深度的积碳处理方法,可以采用胶质含量较高的油品对降凝催化剂商品或者自制的降凝催化剂进行高温热处理。本发明一种非限定性的预处理方法如下:在市售的商品或者自制的降凝催化剂置于压力容器中,以胶质含量较高的油品为原料,压力容器中的反应压力为4~20mpa,反应温度为200~500℃的条件下处理1~24h,然后经过干燥、焙烧得到最终的催化剂。所述胶质含量较高油品的胶质含量为1%~30%,馏程为150℃~600℃,芳烃含量为30%~80%。所述干燥温度为150~400℃。所述焙烧温度为300~700℃。

12、上述方法中,优选的所述临氢降凝反应区中装填的临氢降凝催化剂采用如下方法制备:对含有y分子筛、β分子筛、第ⅷb族和/或第ⅷ族金属加氢活性金属的失活临氢降凝催化剂,首先进行氢气吹扫,和/或将待生剂置于乙醇和/或正庚烷和/或石油醚等油溶性物质中浸置,上述浸置过程可以是两种或几种油溶性物质混合后浸置,也可以是多种油溶性物质分别浸置,通过上述方法,将待生催化剂的含油量消减至1wt%~5wt%之间。然后进行焙烧再生处理,控制焙烧的温度和时间获得不同碳含量的临氢降凝催化剂。采用上述方法制备的临氢降凝催化剂不仅能够提高柴油中异构烷烃的质量含量及收率,而且能够简化再生过程。

13、与现有技术相比较,本发明的临氢降凝方法可以解决由于原料油中链烷烃特别是直链烷烃含量过多,导致集中放热使反应器温度难于控制,容易导致飞温现象的发生。虽然目前国内外的反应器床层尺寸较大,床层与床层之间可以打入冷氢来降低反应器床层温度,但对于链烷烃含量高、容易集中反应放热的油品,通过提高打入冷氢的量并不能根本解决催化剂床层温升问题。本发明临氢降凝方法,通过装填不同碳质量含量的临氢降凝催化剂能够有效抑制直链烷烃过度裂解,提高直链烷烃异构化率,达到提高低凝柴油收率的目的。

14、实施方式

15、下面结合实施例及比较例来进一步说明本发明方法的作用和效果,但以下实施例不构成对发明方法的限制,本发明上限文中涉及到的%,如无特殊说明均为质量百分数。

16、上述方法中,所述临氢降凝反应区装填的再生临氢降凝催化剂以y分子筛和β分子筛为酸性组分,以第ⅷb族和/或第ⅷ族金属为加氢活性金属组分。以再生临氢降凝催化剂的重量为基准,加氢活性金属组分以氧化物计的重量含量为1% ~30%,y分子筛的重量含量为5%~30%,β分子筛的重量含量为2%~20%。

17、上述方法中,所述再生降凝催化剂是通过热处理待生降凝催化剂使其均匀的保留不同程度的积碳制得。

18、本发明实施例中采用的预处理方法如下:将待生降凝催化剂用正庚烷和乙醇先后浸置各1h~48h,然后将浸置后的待生降凝催化剂置于焙烧炉中焙烧得到最终的再生临氢降凝催化剂。

19、所述待生降凝催化剂为实验室或者炼厂使用过的失活降凝催化剂。

20、所述待生降凝催化剂在使用中所用的原料油可以为直馏柴油、催化柴油、减压蜡油等。

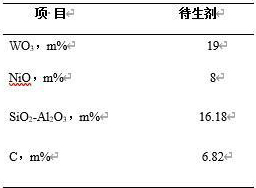

21、本实施例和比较例中采用的待生降凝催化剂组成如下:以y分子筛和β分子筛为酸性组分,以w和ni为加氢组活性金属组分,以待生降凝催化剂的重量为基准,y分子筛含量为15%,β分子筛含量为10%,w含量以氧化物计为19%,ni含量以氧化物计为8%,小孔氧化铝为15%,碳含量为6.82%,无定型硅铝质量含量为26.18%,其中氧化硅与氧化铝的摩尔比为1.0:2.4,待生剂物性如表1所示。

22、本发明实施例及比较例中,临氢降凝反应区操作条件如下:反应压力8.0mpa,轻油体积比600:1,体积空速2.5h-1,反应温度为340℃;所诉高链烷烃原料油性质见表2。

23、表1 待生剂物性

24、

25、表2 原料油性质

26、

27、比较例1

28、 装填没有使用过的临氢降凝催化剂,催化剂的组成如下,以临氢降凝催化剂的重量为基准,y分子筛含量为15%,β分子筛含量为10%,w含量以氧化物计为19%,ni含量以氧化物计为8%,小孔氧化铝为15%,无定型硅铝含量为26.18%,其中氧化硅与氧化铝的摩尔比为1.0:2.4,也没有分层装填。采用如表2所示的原料油,临氢降凝产品分布及性质如表3所示。

29、表3

30、

31、实施例1

32、 装填的再生临氢降凝催化剂由上至下分2级装填,通过如下处理:第一级采用表1所示的待生剂,采用无水乙醇浸泡24h,在80℃下干燥3h,在温度为450℃下焙烧,焙烧时间为3h,常压条件下测得催化剂的积碳量为0.12%。第二级表1所示的待生剂,采用无水乙醇浸泡12h,在90℃下干燥3h,焙烧温度为400℃,焙烧时间为1h,常压条件下测得催化剂的积碳量为4.5%。第一级与第二级的催化剂装填的体积比为1:1。采用表2所述的原料,临氢降凝产品分布及性质如表4所示。

33、表4

34、

35、实施例2

36、 装填的临氢降凝催化剂由上至下分4级装填,通过如下处理:第一级采用表1所示的待生剂,采用石油醚浸泡8h,在70℃下干燥5h,焙烧温度为440℃,焙烧时间为5h,常压条件下测得催化剂的积碳量为0.5%。第二级采用表1所示的待生剂,采用正庚烷浸泡10h,在100℃下干燥3h,焙烧温度为430℃,焙烧时间为2h,常压条件下测得催化剂的积碳量为1.2%。第三级采用表1所示的待生剂,采用石油醚浸泡9h,在120℃下干燥6h,焙烧温度为370℃,焙烧时间为4h,常压条件下测得催化剂的积碳量为2.3%。第四级采用表1所示的待生剂,采用石油醚浸泡10h,在70℃下干燥4h,焙烧温度为320℃,焙烧时间为2h,常压条件下测得催化剂的积碳量为4.1%。第一级至第四级的催化剂装填的体积比为1:1:3:2。采用表1所述的原料,临氢降凝产品分布及性质如表5所示。

37、表5

38、

39、实施例3

40、 装填的临氢降凝催化剂由上至下分3级装填,通过如下处理:第一级采用表1所示的待生剂,采用无水乙醇浸泡7h,在75℃下干燥3.5h,焙烧温度为520℃,焙烧时间为3h,常压条件下测得催化剂的积碳量为0.7%。第二级采用表1所示的待生剂,采用石油醚浸泡5h,在95℃下干燥4.5h,焙烧温度为400℃,焙烧时间为3h,常压条件下测得催化剂的积碳量为2.8%。第三级采用表1所示的待生剂,采用石油醚浸泡15h,在115℃下干燥6.5h,焙烧温度为360℃,焙烧时间为0.5h,常压条件下测得催化剂的积碳量为4.7%。第一级至第三级的催化剂装填的体积比为1:2:2。采用表1所述的原料,临氢降凝产品分布及性质如表6所示。

41、表6

42、

43、实施例4

44、 装填的临氢降凝催化剂由上至下分5级装填,通过如下处理:第一级采用表1所示的待生剂,采用正庚烷浸泡18h,在85℃下干燥8h,焙烧温度为570℃,焙烧时间为1h,常压条件下测得催化剂的积碳量为0.6%。第二级采用表1所示的待生剂,采用无水乙醇浸泡13h,在105℃下干燥8h,焙烧温度为390℃,焙烧时间为5h,常压条件下测得催化剂的积碳量为1.7%。第三级采用表1所示的待生剂,采用无水乙醇浸泡15h,在95℃下干燥9h,焙烧温度为380℃,焙烧时间为2h,常压条件下测得催化剂的积碳量为2.8%。第四级采用表1所示的待生剂,采用石油醚浸泡24h,在125℃下干燥5h,焙烧温度为360℃,焙烧时间为2h,常压条件下测得催化剂的积碳量为3.9%。第五级采用表1所示的待生剂,采用无水乙醇浸泡7.5h,在130℃下干燥5.5h,焙烧温度为300℃,焙烧时间为1h,常压条件下测得催化剂的积碳量为4.6%。第一级至第五级的催化剂装填的体积比为1:3:2:2:1。采用表1所述的原料,临氢降凝产品分布及性质如表7所示。

45、表7

46、

47、实施例5

48、 装填的临氢降凝催化剂由上至下分4级装填,通过如下处理:第一级采用表1所示的待生剂,氢气吹扫,氢气的体积流量与催化剂的体积比为1200h-1:1,吹扫时间为8h,焙烧温度为470℃,焙烧时间为5h,常压条件下测得催化剂的积碳量为0.02%。第二级采用表1所示的待生剂,氢气吹扫,氢气的体积流量与催化剂的体积比为1500h-1:1,吹扫时间为28h,焙烧温度为450℃,焙烧时间为0.5h,常压条件下测得催化剂的积碳量为1.2%。第三级采用表1所示的待生剂,氢气吹扫,氢气的体积流量与催化剂的体积比为800h-1:1,吹扫时间为12h,焙烧温度为400℃,焙烧时间为0.5h,常压条件下测得催化剂的积碳量为3.8%。第四级采用表1所示的待生剂,氢气吹扫,氢气的体积流量与催化剂的体积比为500h-1:1,吹扫时间为19h,焙烧温度为280℃,焙烧时间为1h,常压条件下测得催化剂的积碳量为5.12%。第一级至第四级的催化剂装填的体积比为1:1:3:1。采用表1所述的原料,临氢降凝产品分布及性质如表8所示。

49、表8

50、

51、实施例6

52、 装填的临氢降凝催化剂由上至下分4级装填,通过如下处理:第一级采用表1所示的待生剂,氢气吹扫,氢气吹扫,氢气的体积流量与催化剂的体积比为1100h-1:1,吹扫时间为12h,焙烧温度为460℃,焙烧时间为0.5h,常压条件下测得催化剂的积碳量为2.1%。第二级采用表1所示的待生剂,采用石油醚浸泡18h,在110℃下干燥5h,焙烧温度为340℃,焙烧时间为6h,常压条件下测得催化剂的积碳量为3.2%。第三级采用表1所示的待生剂,采用无水乙醇浸泡22h,在90℃下干燥8h,焙烧温度为320℃,焙烧时间为1h,常压条件下测得催化剂的积碳量为4.1%。第四级采用表1所示的待生剂,采用石油醚浸泡24h,在125℃下干燥5h,焙烧温度为300℃,焙烧时间为0.5h,常压条件下测得催化剂的积碳量为5.12%。第一级至第四级的催化剂装填的体积比为1:2:2:3。采用表1所述的原料,临氢降凝产品分布及性质如表9所示。

53、表9

54、

本文地址:https://www.jishuxx.com/zhuanli/20240914/295818.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表