一种高炉煤气脱硫净化处理方法与流程

- 国知局

- 2024-09-14 14:35:30

本发明涉及高炉煤气净化处理,特别涉及一种高炉煤气脱硫净化处理方法。

背景技术:

1、高炉煤气是高炉炼铁生产过程中副产的可燃气体。它的大致成分为二氧化碳6-22%、一氧化碳21-26%、氢气1-4%、安全气体53-57%、烃类0.2-0.5%及少量的含硫物质,是一种低热值的气体燃料,可以用于冶金企业的自用燃气,如燃气锅炉用气、热风炉用气以及加热热轧的钢锭、预热钢水包等。

2、高炉煤气成分复杂,作为燃料燃烧使用后产生的烟气中会含有大量有害成分,故需要经过处理才能对外排放。以前高炉煤气净化处理更多是采用对燃烧后烟气进行净化的处理方法,这种末端净化处理的方式需要在各个燃烧点设置净化处理设备,处理极为不便且成本较高。故现在更多采用源头治理的方式,即直接先对高炉煤气进行脱硫净化,去除其有害成分,然后再送入到需要燃烧的地点进行燃烧。这样预先对高炉煤气进行集中净化的方式,成本更加低廉且更加方便实现控制,净化后的煤气可以输送往任意需要的地方作为燃料使用。

3、高炉煤气的集中净化,通常需要采用精脱硫的净化处理工艺,即先去除煤气中含有的氯化氢,避免对后续水解反应产生干扰影响,然后再对煤气中的羰基硫进行水解,使其水解为易于处理的硫化氢气体,最后采用吸收或吸附的方式对以硫化氢为主的有害成分气体进行清除。例如cn201910728476.x炼铁高炉煤气环保综合治理系统及工艺,cn202110892639.5一种高炉煤气分步干法脱酸系统及方法等专利,均是类似这样分三大步骤处理的精脱硫处理工艺实现高炉煤气治理。但这些现有的煤气脱硫技术中,无论是去除氯化氢的步骤,还是羰基硫水解的步骤或者最后的硫化氢吸附的步骤,处理时基本上均是采用固定床的方式进行处理,即将用于煤气净化的填料铺设在可透气的固定床上,然后控制煤气通过该固定床和填料。

4、这种固定吸附床的处理方式,存在以下缺陷。1填料在使用一段时间失去活性后,需要整体停机后才可以进行填料更换,极为不便且影响生产。2填料是否需要更换,是依靠检测出气中有害成分含量是否超出规定要求的含量比例,超出规定含量后通常就需要更换填料。但是实际生产中发现,当出气有害成分含量超出后,替换下来填料实际上还保留着大部分活性,仍然具有较强的处理效果。故现有的方式存在填料的利用效率非常低下的缺陷,会造成极大的填料浪费现象。3现有的处理方式,由于填料是固定堆积使用,其使用状况无法临场调整,使得处理效率无法根据需要调整。

5、cn202011380864.2曾公开过一种移动床式的高炉煤气脱硫装置及其脱硫方法,所述的高炉煤气脱硫装置包括外壳,外壳内部沿轴向设置有催化剂隔板组,所述的催化剂隔板组包括由内至外同轴嵌套的内圈隔板件和外圈隔板件,所述的内圈隔板件和外圈隔板件之间形成的环形空腔内填入催化剂,所述的环形空腔所在的外壳顶部开设有进料口;所述内圈隔板件围成的空腔为排气通道,所述的外圈隔板件与外壳之间的空腔为进气通道,所述的外壳底部开设有与所述进气通道连通的进气接口。该方式较传统的固定床填料塔,降低了塔内阻力,移动床的方式相对提高了催化剂的利用率,提高了高炉煤气脱硫效率。但是仍然存在以下缺陷。1待处理煤气是直接从外壳和催化剂区域外圈隔板件之间的空腔向内穿过催化剂区域,即进入到内部的排气通道。这样如果催化剂采用持续进出料的流动式设置,则会导致下部催化剂填料的反应效果较差,而上部的填料反应效果好,但是煤气是同时从下部和上部区域共同穿过催化剂,故导致上下位置反应处理效果不均衡而降低了整体的处理效果。这种情况下,要保证最终出气含量达标,只能是加快填料的流动速度,即下部填料还来不及完全反应完毕就得排出填料区域,否则难以保证从下部位置穿过填料区域部分气体的处理效果。故仍然会导致填料的大量浪费。2填料靠自重向下流动,难以实现控制;同时要保证煤气能够穿过填料,填料区域厚度不能设置太厚,这样要提高处理效率只能增加填料区域的高度,但填料区域高度增加后,处于下部的填料颗粒容易在上部填料重压作用下被压碎崩塌,压碎的填料粉末不仅影响透气效果而且会掉入到煤气中对进出气造成影响。3该设备填料进料时未经过处理会夹杂大量氧气,进料后氧气进入反应区域容易出现爆燃现象,损毁设备。同时由于煤气处理时是需要穿过填料与其接触,故填料内会夹杂煤气,这样在控制填料进出的过程中也会导致煤气从进出口处泄漏,造成影响。故还存在安全性较差的缺陷。

6、故如何设计一种采用移动床式原理以提高脱硫处理效率,同时还能够更好地提高填料反应效果,提高填料利用率,使得反应过程更加方便控制,安全性更好的高炉煤气脱硫方案,成为本领域技术人员有待考虑解决的问题。

技术实现思路

1、针对上述现有技术的不足,本发明所要解决的技术问题是:怎样提供一种脱硫处理效率高,填料利用率高,反应过程更方便控制,安全性更好的高炉煤气脱硫净化处理方法,使其特别适用于高炉煤气的精脱硫处理工艺使用。

2、为了解决上述技术问题,本发明采用了如下的技术方案:

3、一种高炉煤气脱硫净化处理方法,控制用于高炉煤气脱硫净化处理的填料从上到下经过一个竖向设置的处理区域,其特征在于,控制高炉煤气从下方进入该处理区域下端后,从下方曲折向上反复水平通过该处理区域,并达到上方完成脱硫处理。

4、这样,本方法中填料自重向下流动并和煤气反应实现净化处理,实现了移动式脱硫处理。而且相比于cn202011380864.2公开的一种移动床式的高炉煤气脱硫装置。本方案中,煤气(本技术中煤气指代高炉煤气)是分多次逐渐从下方效果较差处填料穿过到上方效果较好处填料穿过,反复地和填料交互接触实现反应(吸附反应或者水解反应)处理,故克服了填料上下位置处理效果不均衡导致整体处理效果变差的缺陷,达到煤气与填料充分反应的目的。而且这种方式,在填料从出料装置掉出之前,在下端最后的位置处是和最新鲜进入的煤气接触,更好地保证填料在掉出前达到最大的利用效率;而煤气在上端进入出气接口排出之前,也是在最后位置处和最新鲜进入的填料接触,同样更好地保证对煤气达到了最大的处理效果。故这种方式极大地提高了填料和煤气的反应效果,保证了填料的使用率,避免了填料的浪费。

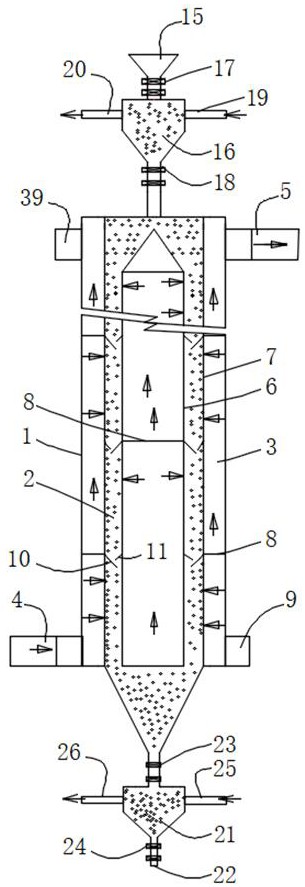

5、进一步地,本方法采用一种移动式高炉煤气脱硫设备实现,所述移动式高炉煤气脱硫设备,包括整体呈竖向设置的外壳,外壳内部沿竖向设置有填料流道,外壳上端设置有进料装置和填料流道上端相接,外壳下端设置有出料装置和填料流道下端相接,外壳内还设置有煤气流道,外壳下端部设置有进气接口和煤气流道相接,外壳上端部设置有出气接口和煤气流道相接,外壳整体呈竖向的圆筒状,外壳内部在中间位置同轴间隔套设有整体呈竖向圆筒状的内圈隔板和外圈隔板,内圈隔板和外圈隔板上各自均布设置有孔径小于填料颗粒直径的透气孔,内圈隔板和外圈隔板之间形成填料流道,内圈隔板的内部空间形成内部煤气区域,外圈隔板的外部空间形成外部煤气区域,内部煤气区域和外部煤气区域中分别交替向上设置有不透气的水平隔板,水平隔板将对应的内部煤气区域和外部煤气区域分隔为多个煤气驻留腔室,最下端的煤气驻留腔室和进气接口相接,最上端的煤气驻留腔室和出气接口相接,并使得各个煤气驻留腔室和填料流道之间相通形成沿内外反复曲折向上的煤气流道。

6、这样,填料从进料装置进入到填料流道后,靠自重作用沿四周均匀向下流动;煤气进入煤气流道后,在沿内外反复曲折上升的过程中不断和填料流道内的填料接触,实现反复交互的反应处理,极大地提高填料的处理效果和利用效率。处理后的煤气向上排出,反应后的填料向下排出。同时,这种采用圆筒状结构的填料流道和采用矩形结构填料流道的方式相比,在相同的空间大小条件下,填料和气流接触更加充分,反应更加高效;同时圆形结构不存在造成应力集中以及气流流动不充分的角落位置,能够使得各处受力以及气流的流动更加均衡稳定,保证了设备的可靠性。

7、进一步地,外圈隔板的上下两端和外壳相接并固定,所述内圈隔板靠水平设置的连接杆支撑固定在外圈隔板上。这样更好地保证支撑的稳定性和可靠性。

8、进一步地,和进气接口相接的煤气驻留腔室以及和出气接口相接的煤气驻留腔室均位于外部煤气区域。这样进出气结构连接更加简单,设置更加方便。

9、进一步地,和进气接口相接的煤气驻留腔室外周还围绕设置有一圈环形的布气腔室,进气接口和布气腔室连通,布气腔室上沿环向均匀分布有多个开口和对应的煤气驻留腔室连接。

10、这样可以在进气时实现在周向上的均匀布气,使得煤气进入后可以沿周向上更加均匀地穿过填料流道进入内部煤气区域中,避免一个方向进气导致失衡。另外,在出气接口处也可以设置和布气腔室类似结构原理的集气腔室,更好地保证气流流动和气压分布的稳定均衡,具体不再详述。

11、进一步地,在填料流道内还设置有承托装置,承托装置包括沿填料流道的环向水平设置的承托板,承托板整体呈锥环形,承托板的一侧(内侧或外侧)连接在填料流道侧壁上,另一侧斜向下悬空设置。

12、这样,承托板的设置,在不影响填料向下流动的基础上对上部的填料起到了一定的承托作用,避免填料流道内最下方的填料受压力过大而破碎,影响反应效果和出气质量。

13、进一步地,承托装置包括分别固定设置在填料流道内部两侧侧壁上的一个长承托板(指宽度方向尺寸大于短承托板)和一个短承托板,长承托板和短承托板各自的悬空端斜向相对交错间隔设置。

14、这样,在填料流道的整个横断面上均有向上承托受力的位置,避免存在缺失、漏口,保证向上承托的均衡稳定,这样就保证了填料向下流动的均匀性,保证了脱硫反应的稳定性。

15、进一步地,填料流道内沿高度方向设置有多组承托装置。这样可以尽量延长填料流道和壳体的高度,提高处理效果。

16、进一步地,每个水平隔板对应高度位置均对应设置有一组承托装置。

17、这样也可以促使煤气在穿过填料流道时是尽量从水平方向穿过,以保证煤气是反复水平贯穿填料区域再向上,形成足够长的煤气流道路径,更好地保证处理效果。

18、进一步地,上下相邻位置的任意两组承托装置中,长承托板和短承托板的位置设置为左右相反。这样,更好地保证填料向下流动过程中受承托力的整体平衡性。

19、进一步地,承托装置中,所述长承托板位于短承托板下方,长承托板由周向上均匀分布设置的多块扇环形的承托板单块拼接构成,承托板单块上端铰接安装在填料流道内侧壁上,承托板单块下部通过支撑弹簧支撑连接在对应的填料流道内侧壁上。

20、这样是因为本方案中的煤气处理是一个动态处理的过程,煤气流量可能存在波动,当煤气流量较大时,可以通过对应调节填料的下料速度加快,保证反应处理效果,但固定设置的承托板会阻碍填料的流速调节。故本方案中进一步将长承托板设置在短承托板下方位置,并将其沿周向均匀断开后设置为可转动的弹性支撑结构。这样当填料向下流速加快时,承托板受力增大会自动向下转动,使得自身的承托力变小,同时还使得长承托板和短承托板之间的间隙距离自动增大,这样就更加有利于填料向下流动,方便了填料流速的调节控制,以更好地保证处理效果。

21、进一步地,所述支撑弹簧为螺旋弹簧且为形状记忆合金材料制得。

22、这样,是因为煤气在填料通道内反应是一个动态的过程,加上煤气自身温度以及反应放热,故填料通道内温度通常会在一个温度范围内上下波动(反应温度范围通常在100℃±50℃左右波动),温度高则表示反应相对剧烈,温度低则表示反应相对平缓。故将支撑弹簧设计为记忆合金材料后,除了自身弹簧作用能够在受力情况下调节增大长承托板和短承托板之间的间隙距离,还可以通过感受温度,当温度增大(表示反应剧烈)后通过自身变形缩小,主动带动长承托板向下转动,增大长承托板和短承托板之间的间隙距离,减小阻碍,提高填料向下流动的速率,实现主动调节的效果。

23、进一步地,支撑弹簧在长度方向上由不同形状记忆合金材料多段相接形成,各段形状记忆合金材料的长度逐渐增大设置,且各段形状记忆合金材料的变形温度在填料流道内部反应温度范围内逐渐增大设置。

24、这样,可以在反应波动温度范围内实现调节的分级,反应越剧烈,温度越大则支撑弹簧主动收缩量越大,使得填料向下流动的速率更加精确地和填料反应程度匹配。

25、进一步地,长承托板上端可转动地安装在填料流道内侧壁上的一个安装槽内,长承托板四周和对应的填料流道内侧壁之间还连接设置有柔性的密封蒙皮。

26、这样,实现对长承托板内侧的柔性密封,防止上端铰接处以及下部的支撑弹簧受物料夹杂影响而失效,保证了装置工作的稳定性。

27、进一步地,所述进料装置,包括位于外壳上端的进料漏斗,还包括连通设置在进料漏斗和外壳之间的进料容器,进料漏斗和进料容器之间设置有进料上开关阀,进料容器和外壳之间设置有进料下开关阀,进料容器的一侧还设置有装有开关的进料用气体置换进口,进料用气体置换进口通过安全气体接入管道和气泵与安全气体气源容器相连,进料容器的另一侧对应设置有装有开关的进料用气体置换出口。

28、这样,进料时填料先导入进料漏斗中,进料下开关阀处于关闭状态,打开进料上开关阀,让填料先进入进料容器内,然后关闭进料上开关阀。此时先打开进料用气体置换进口和进料用气体置换出口,对进料容器内通入安全气体,将填料间隙内的空气挤出并靠进料用气体置换出口排走,然后关闭进料用气体置换进口和进料用气体置换出口。接着打开进料下开关阀,进料容器内的填料就可以依靠自重向下流入填料流道,实现填料的自动向下流动补充,保证了移动式的反应处理过程。这样可以避免空气中的氧气成分随填料一起进入到填料流道中,导致反应时出现爆燃而损害设备,提高了设备运行的安全性。

29、进一步地,所述安全气体为氮气。具有成本低廉,安全性好的优点。当然,实施时也可以选用其它不和煤气反应的气体,比如惰性气体或者二氧化碳。

30、进一步地,进料用气体置换出口位置还设置有氧气传感器和控制中心相连。

31、这样,氧气传感器可以检测置换出口位置的氧气含量,当氧气含量低于预设阈值(例如0.5%)时即可判断空气已经被排走,方便精确控制执行后续操作。实施时,进一步地,控制中心可以和进料上开关阀、进料下开关阀、进料用气体置换进口和进料用气体置换进口处的开关以及气泵相连并进行控制,这样可以实现上述检测控制过程的自动化。

32、进一步地,进料用气体置换出口位置还设计有一氧化碳传感器和控制中心相连。

33、这样,当进料容器内的填料全部进料完毕后,在下次进料之前,可以先关闭进料下开关阀,保持进料上开关阀为关闭状态,然后打开进料用气体置换进口和进料用气体置换出口,对进料容器内通入安全气体,将壳体内部填料流道内溢出到进料容器中的煤气挤出并靠进料用气体置换出口排走处理。当一氧化碳传感器检测到进料用气体置换出口位置的一氧化碳浓度低于预设值(例如0.5%)时即可判断煤气已经被排走处理。此时可以关闭进料用气体置换进口和进料用气体置换出口,等待下一次进料。这样,可以很好地避免从壳体内部的填料流道中的煤气在进料时溢出造成安全事故。

34、进一步地,所述进料上开关阀具有上下串联并列设置的两个,包括一个位于上方的非密封开关阀和一个位于下方的密封开关阀。

35、这样,填料从进料漏斗进入进料容器完毕后,在关闭进料上开关阀时,可以先关闭非密封开关阀,迅速截断填料的流动,然后再关闭密封开关阀。同时打开上开关阀时也可以先打开密封开关阀,然后再打开非密封开关阀。这样,可以保证密封开关阀在关闭和打开时不受填料的影响,使其尽量不和填料接触,更好地保证密封效果和持久性。实施时,位于上方的非密封开关阀可以为插板阀或蝶阀,反应灵敏快捷且成本低廉,位于下方的密封开关阀可以为球阀或盲板阀,保证良好的密封效果。

36、进一步地,所述进料下开关阀具有上下串联并列设置的两个,包括一个位于上方的流量调节开关阀和一个位于下方的密封开关阀。

37、这样,在进料容器向填料流道内进料的过程中,可以依靠流量调节开关阀调节往内进料的速度大小,使其和煤气流量大小匹配,保证在煤气流量波动的情况下也能够调节对应以保证反应处理效果。同时在需要密封时能够依靠密封开关阀实现密封,并使其尽量不和填料接触,更好地保证密封效果和持久性。

38、实施时,进料装置可以为一个并设置在外壳上端正中位置,也可以是多个并沿周向均匀布置在外壳上端。

39、另外,实施时,还可以进一步在进料容器下方和外壳之间串联一个进料驻留容器和填料流道连通。这样是因为前述进料装置的结构和功能是实现批量进料以去除进料中夹杂的氧气,保证进料的密封效果。故再增设一个进料驻留容器后,填料先进入到进料驻留容器内积蓄起来,可以由进料驻留容器实现对填料通道内部不间断的连续式进料,避免在去除空气过程中进料停止对反应造成影响。进一步地,在进料驻留容器和外壳之间设置一个流量调节阀和控制中心相连,即可根据需要对进料流量大小进行控制。

40、进一步地,所述出料装置,包括和填料流道连通设置在外壳下方的出料容器,出料容器下端向下设置有出料口,出料容器和外壳之间设置有出料上开关阀,出料容器和出料口之间设置有出料下开关阀,出料容器的一侧还设置有装有开关的出料用气体置换进口,出料用气体置换进口通过安全气体接入管道和气泵与安全气体气源容器相连,出料容器的另一侧对应设置有装有开关的出料用气体置换出口。

41、这样,出料时出料下开关阀处于关闭状态,出料上开关阀打开,让反应完毕的失活填料先进入出料容器内。当出料容器内积蓄填料快满时,关闭出料上开关阀,然后先打开出料用气体置换进口和出料用气体置换出口,对出料容器内通入安全气体,将填料间隙内夹杂的煤气挤出并靠出料用气体置换出口排走。然后再关闭出料用气体置换进口和出料用气体置换出口。接着打开出料下开关阀,出料容器内的填料就可以依靠自重向下流出装置,实现出料。这样可以避免失活填料中夹杂的煤气外泄,提高了设备运行的安全性。

42、进一步地,所述安全气体为氮气。具有成本低廉,安全性好的优点。当然,实施时也可以选用其它不和煤气反应的气体,比如惰性气体或者二氧化碳。

43、进一步地,出料用气体置换出口位置还设置有一氧化碳传感器和控制中心相连。

44、这样,可以依靠一氧化碳传感器检测出料用气体置换出口位置的一氧化碳浓度,当浓度低于预设值(例如0.5%)时,可以判断出料容器内的煤气已被置换排走完毕,方便精确控制执行后续操作。进一步地,控制中心可以和出料上开关阀、出料下开关阀、出料用气体置换进口和出料用气体置换进口处的开关以及气泵相连并进行控制,这样可以实现上述检测控制过程的自动化。

45、进一步地,出料用气体置换出口位置还设置有氧气传感器和控制中心相连。

46、这样,在出料容器内的失活填料出料完毕后,在下次出料之前,可以先关闭出料下开关阀,保持出料上开关阀为关闭状态。然后打开出料用气体置换进口和出料用气体置换出口,对出料容器内通入安全气体,将其内的空气挤出并靠出料用气体置换出口排走。排气时,依靠氧气传感器对排气效果进行检测,当氧气含量低于预设阈值(例如0.5%)时即可判断空气已经被排走,方便精确控制执行后续操作。这样,避免下次出料时,空气从出料装置中进入到外壳内的填料流道中,导致反应时出现爆燃而损害设备,提高了设备运行的安全性。

47、进一步地,所述出料上开关阀具有上下串联并列设置的两个,包括一个位于上方的流量调节开关阀和一个位于下方的密封开关阀。

48、这样,可以通过流量调节开关阀调节填料流道往出料容器出料速度的大小,使其和填料流道内填料的流动速度对应匹配,报账填料的流动速度和煤气流量匹配,保证反应效果。同时,当失活填料进入到出料容器完毕后,在关闭出料上开关阀时,可以先关流量调节开关阀,迅速截断填料的流动,然后再关闭密封开关阀。后续打开继续出料时也是先打开密封开关阀再打开流量调节开关阀。这样,可以保证密封开关阀在关闭和打开时均不受填料流动的影响,使其尽量不和填料接触,更好地保证密封效果和持久性。实施时,位于上方的非密封开关阀可以为插板阀或蝶阀,反应灵敏快捷且成本低廉,位于下方的密封开关阀可以为球阀或盲板阀,保证良好的密封效果。

49、进一步地,所述出料下开关阀具有上下串联并列设置的两个,包括一个位于上方的非密封开关阀和一个位于下方的密封开关阀。

50、这样,在出料下开关阀打开时,先打开密封开关阀再打开非密封开关阀,在出料下开关阀关闭时,先关闭非密封开关阀再关闭密封开关阀。这样,使得密封开关阀进料不和填料接触,保证密封开关阀的开启和关闭不受填料流动的影响,保证其密封的可靠性和持久性。

51、另外,实施时,还可以进一步在出料容器上方和外壳之间串联一个出料驻留容器和填料流道连通。这样是因为前述出料装置的结构和功能是实现批量出料以去除出料中夹杂的煤气,保证出料的密封效果。故再增设一个出料驻留容器后,失活填料出料时先进入到出料驻留容器内积蓄起来,可以由出料驻留容器实现对填料通道内部不间断的连续出料,避免在去除出料夹杂煤气的过程中出料停止对反应造成影响。进一步地,在出料驻留容器和外壳之间设置一个流量调节阀和控制中心相连,即可根据需要对出料流量大小进行控制。

52、本方法还可以采用以下结构的一种移动式高炉煤气脱硫设备实现,所述移动式高炉煤气脱硫设备,包括整体呈竖向设置的外壳,外壳内部沿竖向设置有填料流道,外壳上端设置有进料装置和填料流道上端相接,外壳下端设置有出料装置和填料流道下端相接,外壳内还设置有煤气流道,外壳下端部设置有进气接口和煤气流道相接,外壳上端部设置有出气接口和煤气流道相接;外壳内部在中间位置沿宽度方向设置有至少一个填料区域,填料区域上端和进料装置相接,下端和出料装置相接使其内部形成所述填料流道;填料区域的左右两侧分别设置有可透气的竖向隔板并在竖向隔板外侧的外壳内形成煤气区域,两侧的煤气区域内分别交替向上设置有不透气的水平隔板,水平隔板将对应的煤气区域分隔为多个煤气驻留腔室,最下端的煤气驻留腔室和进气接口相接,最上端的煤气驻留腔室和出气接口相接,并使得各个煤气驻留腔室和填料区域之间相通形成整体呈s形的煤气流道。

53、这样,依靠透气的竖向隔板将外壳内腔分隔为矩形的填料区域和煤气区域,填料区域内形成填料流道,煤气区域内依靠交替上升布置的水平隔板,使其形成s形可贯穿填料区域的煤气流道。煤气进入煤气流道后,在沿s形上升的过程中不断和填料区域内的填料接触,实现反复交互的反应处理,极大地提高填料的处理效果和利用效率。处理后的煤气向上排出,反应后的填料向下排出。故和采用圆筒形的结构相比,在同样提高填料利用效率的同时,具有结构更加简单,实施更加方便的优点。进一步地,竖向隔板上均布设置有孔径小于填料颗粒直径的透气孔。使其保持透气效果。

54、另外,本技术的高炉煤气脱硫净化处理方法,还可以用于实现高炉煤气精脱硫,具体地说,本方法可以应用于一种高炉煤气精脱硫系统,包括三个串联设置的上述的移动式高炉煤气脱硫设备,第一个移动式高炉煤气脱硫设备中填料采用氯化氢吸附剂填料形成除氯设备,第二个移动式高炉煤气脱硫设备中填料采用羰基硫水解催化剂填料形成水解设备,第三个移动式高炉煤气脱硫设备中填料采用脱硫吸附剂填料形成脱硫设备,第一个移动式高炉煤气脱硫设备的出气接口和第二个移动式高炉煤气脱硫设备的进气接口相接通,第二个移动式高炉煤气脱硫设备的出气接口和第三个移动式高炉煤气脱硫设备的进气接口相接通实现串联。

55、这样,采用三个设备串联,分别采用不同的填料对煤气进行反应处理,实现对煤气的精脱硫。

56、故本方案用于煤气的脱硫处理,可以实现精脱硫工艺。方案从原理上消除了物料(催化剂/吸附剂)进装/排出过程中的爆燃、污染物泄露等问题,极大地提升了整体运行安全性。同时方案中采用煤气反复水平穿过向下流动的填料并曲折向上流动,实现叠流式的多次净化效果,显著提升了污染物的净化效率(原先平均50%净化效率、运行1000+小时 →现在平均95%+净化效率、运行超过8000小时)。另外本方案实现了物料的自动换填,能够根据煤气流量对应调节填料流动情况与其匹配,保证了填料的反应效果和利用效率,避免浪费,同时保证了煤气净化长期处于高效率稳定运行状态(原先净化效率随烟气处理进行而快速衰减、直至完全失活/失去净化能力 → 现在保持95%+净化效率、稳定运行8000小时以上)。

57、故综上所述,本技术具有脱硫处理效率高,填料利用率高,反应过程更方便控制,安全性更好等优点。

本文地址:https://www.jishuxx.com/zhuanli/20240914/294932.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表