一种生产高等级针状焦原料的方法与流程

- 国知局

- 2024-10-15 09:20:10

本发明涉及渣油原料处理领域,具体涉及一种由渣油原料生产高等级针状焦原料的方法。

背景技术:

1、针状焦具有低热膨胀系数、低孔隙率、低硫、低灰分、低金属含量、高导电率及易石墨化等一系列优点,其石墨化制品化学稳定性好,耐腐蚀、导热率高、低温和高温时机械强度良好,电化学综合性能好。针状焦主要用于超高功率石墨电极和锂离子电池负极材料,国家持续推动钢铁和汽车行业产业结构调整和转型升级,大力推进节能低碳和绿色环保技术的应用,促进了电弧炉炼钢和新能源汽车的快速发展,对原料针状焦的需求也高速增长。

2、根据针状焦的性质和生成机理,应选择稠环芳烃含量高的原料。催化裂化油浆是催化裂化装置的一种低附加值产品,其稠环芳烃含量高,适合作为生产针状焦的原料。我国催化裂化装置生产油浆的硫和氮杂质含量均较高。在针状焦炭化反应中硫氮杂原子的存在会引起不必要的交联反应,导致分子失去平面性形成交联结构,从而破坏中间产物的平面度,不利于广域中间相的形成。而且硫和氮在针状焦石墨化以及电极使用过程中受到高温作用而释放出来会引起晶涨,不但影响石墨电极的性能,更会导致石墨电极断裂,从而发生生产事故。因此无论是用作石墨电极还是锂电池负极材料原料,对针状焦的硫、氮杂原子含量都有明确的要求。中国碳素行业协会标准(t/zgts 002—2019)规定,特级针状焦的硫含量≯0.35%,氮含量≯0.10%。因此,低硫低氮高芳烃的原料为适合生产高等级针状焦的原料。

3、cn1872963a公开了一种生产针状焦原料的预处理方法。该方法中原料油先依次通过过滤和减压蒸馏脱除沥青质、胶质及部分灰分等重质非理想组分和柴油馏分等轻质非理想组分,其中轻质非理想组分从减压塔顶和减一线抽出,重质非理想组分从塔底抽出,剩余的理想组分从塔中抽出与氢气、加氢催化剂接触,加氢反应物流经分离得到生产针状焦的原料。

4、cn103666556a公开了一种石油焦的制备方法。包括(1)对催化裂化油浆进行减压蒸馏,所述催化裂化油浆的硫含量为0.50重%~2.5重%,灰分含量为0.01重%~1重%,沥青质含量为1重%~20重%;(2)将步骤(1)得到的馏分油与氢气混合后,依次与加氢保护剂和加氢加氢精制剂接触;(3)将步骤(2)得到的加氢液体产品输入延迟焦化装置,进行热裂化反应,得到石油焦。

5、cn103013567a公开了一种由催化裂化油浆生产针状焦原料的方法。该方法在加氢反应区前设置加氢保护反应区,催化裂化油浆先进入保护区,吸附掉绝大部分催化裂化催化剂粉末,然后与氢气混合进加热炉,加热后进入加氢反应区进行加氢处理反应。通过催化裂化油浆加氢精制,使催化裂化油浆中硫得到大部分的脱除,生产出合格的针状焦原料。

技术实现思路

1、本发明是为了解决如何有效利用渣油原料最大量生产高等级针状焦原料的技术问题。

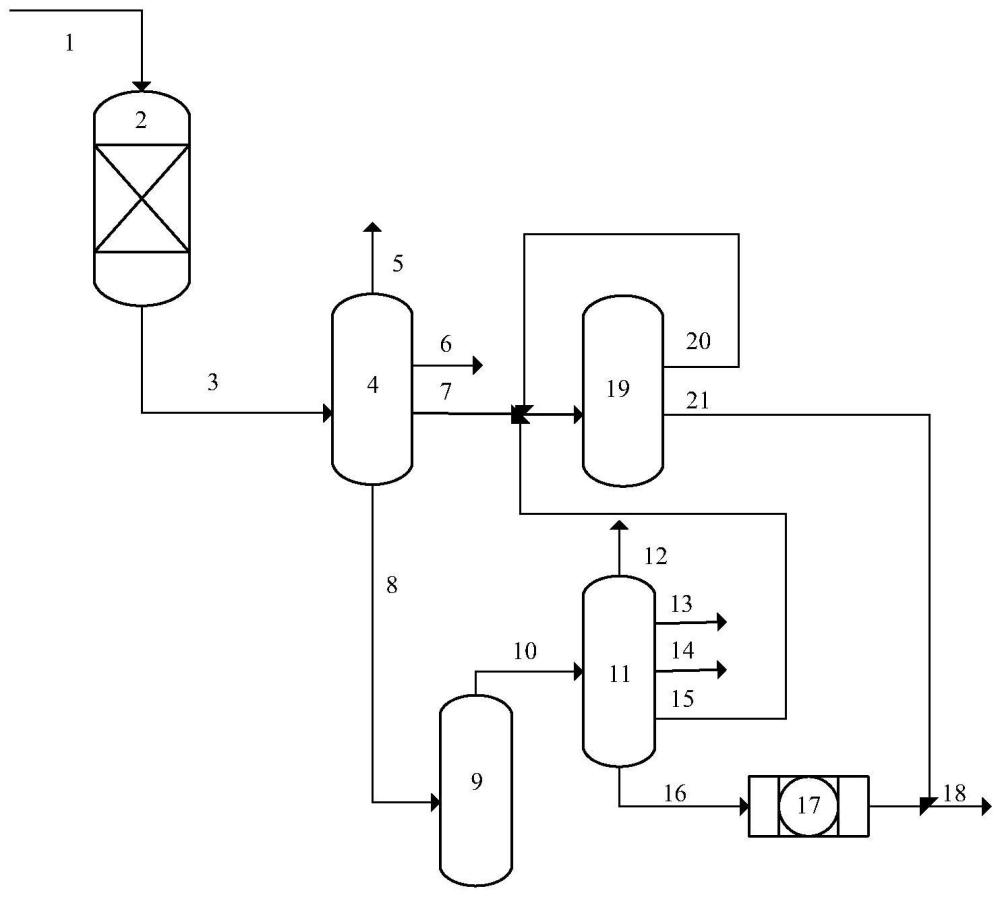

2、本发明提供的一种生产高等级针状焦原料的方法,包括:

3、(1)来自渣油加氢装置的加氢柴油和来自催化裂化装置的催化柴油进入热缩聚装置进行热缩聚反应,得到热缩聚产物;

4、(2)将热缩聚产物蒸馏切割为重组分和轻组分,轻组分返回至热缩聚装置的入口;

5、(3)步骤(2)所得重组分与过滤后催化裂化油浆混合,该混合物作为生产高等级针状焦原料进入延迟焦化装置。

6、在本发明的一个实施方式中,加氢柴油的馏程范围为160~350℃,以重量计,硫含量为0.001%~0.050%,氮含量为0.001%~0.050%,催化柴油的馏程范围为160~350℃,以重量计,硫含量为0.0105~0.200%,氮含量为0.010%~0.200%,加氢柴油和催化柴油的混合质量比为1:1~1:4。

7、在本发明中,将加氢柴油和催化柴油送至热缩聚装置进行热缩聚反应,其目的是为了合理利用柴油中芳烃组分,通过热缩聚到一定程度的稠环芳烃,使其成为优质的针状焦原料。并且由于加氢柴油和催化柴油中硫含量和氮含量都低于催化油浆的硫含量和氮含量,通过二者热缩聚后获得的重组分也是硫含量和氮含量较低组分,将其与催化油浆混合,从而有效降低了最终混合物的硫含量和氮含量。因此,本发明即解决柴油出路,同时获得生产高等级针状焦的优质原料。

8、在本发明的一个实施方式中,步骤(1)所述热缩聚装置为管式反应器,以精确控制热缩聚的温度和时间。

9、在本发明的一个实施方式中,步骤(1)中热缩聚反应温度为400℃~480℃,反应时间为0.1h~2h,优选,热缩聚反应温度为440℃~470℃,反应时间为0.2h~1h。

10、在本发明的一个实施方式中,步骤(2)中热缩聚产物轻组分和重组分的切割点为370℃~470℃,优选为420℃~460℃。

11、在本发明的一个实施方式中,步骤(2)所得重组分的组成为三至六环的稠环芳烃。

12、在本发明的一个实施方式中,过滤后催化裂化油浆的初馏点大于等于350℃,以重量计,硫含量不大于0.50%,氮含量不大于0.10%,三环和四环芳烃含量不小于30%。

13、在本发明的一个实施方式中,过滤后催化裂化油浆和重组分的混合质量比为1:1~1:4。

14、在本发明的一个实施方式中,渣油原料与氢气一起进入固定床渣油加氢装置,依次经过加氢保护剂、加氢脱金属剂、加氢脱硫剂和加氢脱氮剂,所得加氢生成油经过分离后得到干气、加氢汽油、加氢柴油和加氢渣油,所得加氢渣油进入催化裂化装置,在催化裂化催化剂的作用下,进行催化裂化反应,得到干气、催化汽油、催化柴油和催化油浆。

15、在本发明的一个实施方式中,固定床渣油加氢采用的工艺条件为:反应温度在300℃~430℃之间,优选350℃~390℃;反应压力在13.0mpa~19.0mpa之间,优选15.0mpa~18.0mpa;体积空速在0.10h-1~0.50h-1之间,优选0.15h-1~0.40h-1;氢油体积比在500~1500之间,优选800~1200。

16、在固定床渣油加氢反应器内装填的加氢保护剂和加氢脱金属剂可以为市售的渣油加氢保护剂和加氢脱金属剂。装填加氢脱金属剂的目的是脱除原料中的金属杂质,用于保护下游的加氢脱硫剂和加氢脱氮剂。

17、所述加氢脱硫剂可以采用市售的固定床渣油加氢脱硫催化剂,优选加氢脱硫剂的活性金属为钴-钼,即加氢脱硫剂为钴钼型催化剂。所述加氢脱氮剂可以采用市售的固定床渣油加氢脱氮催化剂,优选加氢脱氮剂的活性金属为镍-钨,即加氢脱氮剂为镍钨型催化剂。本发明依据原料中硫含量、氮含量的高低以及反应条件,综合确定加氢脱硫剂、加氢脱氮剂的装填比例。

18、在本发明的一个实施方式中,以渣油加氢催化剂整体为基准,以体积计,加氢保护剂装填比例在1%~10%之间,加氢脱金属剂装填比例在5%~50%之间,加氢脱硫剂装填比例在5%~50%之间,加氢脱氮剂装填比例在5%~50%之间。

19、在本发明中,对所述催化裂化装置没有任何限定,优选多产低碳烯烃的催化裂化装置。

20、本发明的特点:将加氢柴油和催化柴油进行适度热缩聚,获得了低硫的稠环芳烃,不仅解决了柴油出路问题,还提供了更优质的针状焦原料。

本文地址:https://www.jishuxx.com/zhuanli/20241015/313790.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表