一种快速检测钢-铜锡铋合金轴套中δ相的检测方法

- 国知局

- 2024-10-15 09:38:53

本发明属于金属金相试样检测,具体涉及一种快速检测钢-铜锡铋合金轴套中δ相的检测方法。

背景技术:

1、铜锡合金广泛运用于汽车轴套的生产。在检测领域,需要对锡青铜合金进行金相检测,制样是金相检测的必需步骤之一,通常的制样步骤是粗磨、精磨和抛光,根据铜锡二元合金相图分析,在实际生产过程中,当锡含量大于等于11%时,存在锡青铜合金中存在脆而硬的δ相,会大大影响铜锡合金的机械性能,虽然通过成分分析整体的锡含量小于11%,但在生产过程中由于加热温度、冷却速度、铺粉不均匀等原因,合金中仍会析出不定量的δ相,而铋作为一种不溶于铜的元素,会沿着铜基体相晶界析出,这些δ相夹杂在不溶于cu的bi相中,通过传统的试样制备方法在光镜下难以观察到。传统常规检测中经过抛光膏抛光后在金相显微镜下观察是否夹杂存在δ相,发明人发现:在实际金相制备得到的样品微观形貌如图3中(a)所示仅存在颜色较深的不规则区域,完全无法区分bi相和δ相,甚至是否孔洞都无法区分。因此往往作为合格品通过,而无法正确判断合金性能,从而会导致刀具在切削加工铜锡铋合金过程中寿命降低,从而导致产品的合格率降低,生产成本增加。

技术实现思路

1、发明目的:为了解决现有技术存在的技术问题,本发明提供了一种快速检测钢-铜锡铋合金轴套中δ相的检测方法,能精确判断铜锡铋合金轴套中δ相是否存在及其含量。

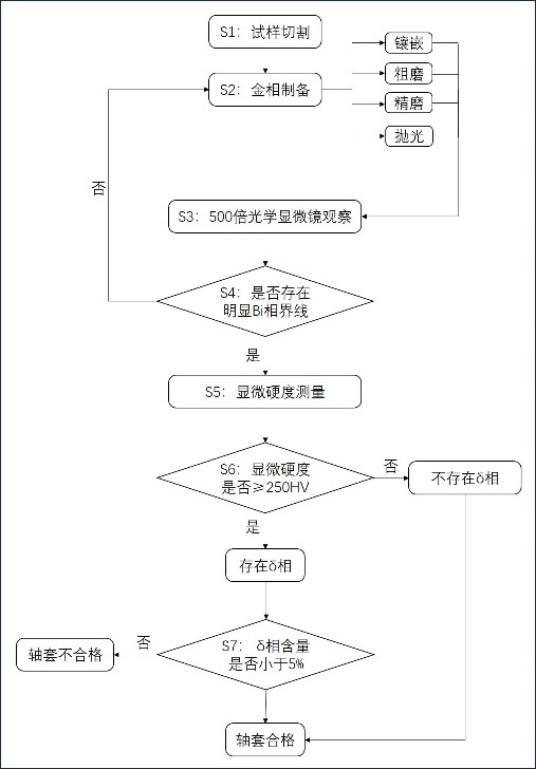

2、技术方案:为实现上述发明目的,本发明采用以下技术方案:一种快速检测钢-铜锡铋合金轴套中δ相的检测方法,包括以下步骤:

3、s1,切割:将轴套切割成尺寸合适的切片样品;

4、s2,金相制备:

5、(1)镶嵌:将铜锡铋合金表面向下置于镶嵌机中,导入电木粉加热镶嵌,得到尺寸不小于φ20mm×8~10mm的柱状试样;

6、(2)粗磨:用目数为80#sic的砂纸金相粗磨,确保试样平整无弧度或凹陷;

7、(3)精磨:依次分别用200#sic、400#sic、600#sic、800#sic、1000#sic、1200#sic的砂纸进行精磨至试样表面无明显磨痕;

8、(4)抛光:将经过精磨后的试样送入磨抛机中,在600~700r/min转速,5~25g压力下,通过黑色海军泥抛光布进行抛光,抛光过程中采用纯度在99.9%以上酒精作为冷却润滑剂代替抛光膏,且抛光时间控制不超过5s;

9、s3,光学显微镜观察:通过光学显微镜在400倍以上放大倍数下观察,若未发现铜铋相界线,则重复抛光步骤,直到可以清楚观察到明显的铜铋相界线进入下一步;

10、s4,显微硬度测量:在铜铋相界线中选择所有的表面相对光整的区域进行显微硬度测量,若显微硬度小于250hv,表明不存在δ相,说明轴套符合加工要求;若存在显微硬度≥250hv的区域,表面存在δ相,并进行下一步;

11、s5,采用image pro plus软件对δ相含量进行测定,若δ相含量大于5%则说明该轴套不符合加工要求;若δ相含量≤5%则说明该轴套符合加工要求,完成。

12、进一步的,步骤s3中光学显微镜放大倍数为500倍。

13、进一步的,步骤s1所述切片样品的尺寸控制在10mm×10mm以内。

14、有益效果:相对于现有技术中常规采用抛光膏进行抛光后直接经过显微观测确认是否存在δ相,极容易出现误判,本发明用无水酒精代替抛光膏并经过显微硬度测试能准确区分判断δ相的存在并测定δ相含量。

技术特征:1.一种快速检测钢-铜锡铋合金轴套中δ相的检测方法,其特征在于包括以下步骤:

2.根据权利要求1所述快速检测钢-铜锡铋合金轴套中δ相的检测方法,其特征在于:步骤s3中光学显微镜放大倍数为500倍。

3.根据权利要求1所述快速检测钢-铜锡铋合金轴套中δ相的检测方法,其特征在于:步骤s1所述切片样品的尺寸控制在10mm×10mm以内。

技术总结本发明公开了一种快速检测钢‑铜锡铋合金轴套中δ相的检测方法,包括切割、镶嵌、粗磨、精磨、抛光、光学显微观察、显微硬度测量和δ相含量测定,本发明在抛光工序中通过用酒精代替常规的抛光膏,并通过显微镜观察从而完成不规则的Bi相灰色区域中的相对光滑的δ相浅灰色区域的区分,并对δ相浅灰色区域进一步进行显微硬度测定确认δ相的含量,从而判定带钢背的含铜锡铋合金轴套产品是否合格。本发明能精确判断铜锡铋合金轴套中δ相是否存在及其含量。技术研发人员:陈治安,刘澄,杭韫,何辰雨受保护的技术使用者:扬州大学技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314858.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。