一种基于镜像铣削的三维模型创建方法与流程

- 国知局

- 2024-10-21 14:29:45

本发明属于三维建模,尤其是涉及一种基于镜像铣削的三维模型创建方法。

背景技术:

1、在数控加工领域模型构建一直是数控加工比不少的重要因素,某些产品形状、结构等复杂,对于该类产品的模型构建一直是难题,目前数控加工中建模方式有二维线框、三维曲面等方式。

2、传统模型构建的方法无法实现不同产品厚度的模型构建,针对产品实际状态和理论状态间存在较大误差,无法根本性解决这一难题,往往出现模型构建准确度低与实物不符,导致产品的质量无法保证,且存在生产效率不高、离线补偿成本高操作繁琐等问题,不满足产品生产需求。

技术实现思路

1、有鉴于此,本发明旨在提出一种基于镜像铣削的三维模型创建方法,以期解决上述部分技术问题中的至少之一。

2、为达到上述目的,本发明的技术方案是这样实现的:

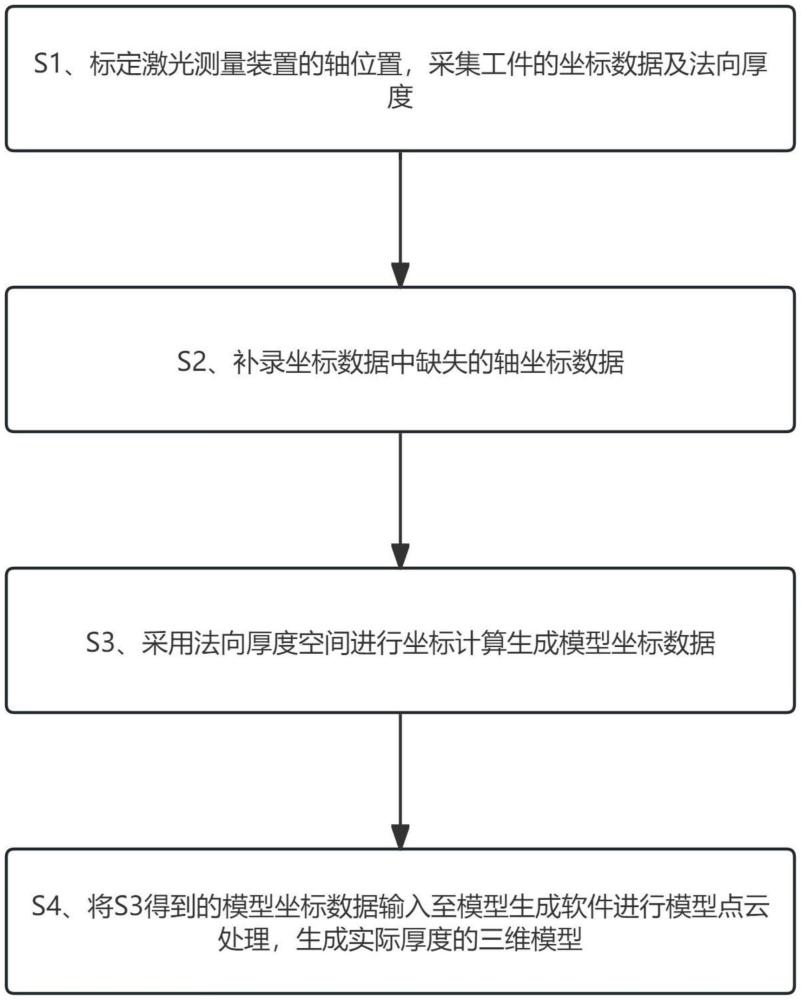

3、本发明第一方面提供了一种基于镜像铣削的三维模型创建方法,包括以下步骤:

4、s1、标定激光测量装置的轴位置,采集待建模工件的坐标数据及法向厚度;

5、s2、补录坐标数据中缺失的轴坐标数据;

6、s3、采用法向厚度空间进行坐标计算生成模型坐标数据;

7、s4、将s3得到的模型坐标数据输入模型生成软件进行模型点云处理,生成实际厚度的三维模型。

8、进一步的,所述s1包括以下步骤:

9、s11、标定工件上设有夹持部、圆盘部、中心孔,所述中心孔与夹持部同轴线设置,所述中心孔与圆盘部垂直设置;

10、s12、将激光测量装置的激光光线移动至工件上,通过调整a2轴和z2轴,将距离数值和角度数值调整至0,完成a2轴和z2轴标定;

11、s13、移动y2轴将激光光线照射至激光标定装置中心孔上,通过移动y2轴和x2轴找到孔径最大值且激光的中心与中心孔的中心重合,完成x2轴和y2轴的标定;

12、s14、利用激光扫面三处中心孔的位置坐标分析出c2轴坐标。

13、进一步的,所述s14包括以下步骤:

14、s141、将x2轴移动至负向最大值进行扫面,记录第一处中心孔坐标;

15、s142、将x2轴移动至0处进行扫面,记录第二处中心孔坐标,验证x2和y2轴的标定误差;

16、s143、将x2轴移动至正向最大值进行扫面,记录第三处中心孔坐标;

17、s144、计算第一处中心孔坐标和第三处中心孔坐标的标定线,测量标定线与x轴的夹角;

18、s145、使用s144得到的夹角完成c2轴标定。

19、进一步的,所述s2包括以下步骤:

20、z轴数据降序排序,缺失的轴坐标数据使用上个采集周期的相同轴的轴坐标数据进行补录。

21、进一步的,所述s3包括以下步骤:

22、模型坐标数据的x轴坐标的计算过程如下:

23、如果c2轴的数据为180或360或-180或-360,则x2轴数据为模型坐标数据的x轴坐标数据;

24、否则执行以下步骤:

25、当厚度数据>0且a2轴的数据>0时;

26、将c2轴的数据的正弦值和a2轴的数据的正弦值绝对值相乘后加上x2轴数据作为模型坐标数据的x轴坐标数据;

27、当厚度数据>0且a2轴的数据<0时;

28、计算c2轴的数据的正弦值和a2轴的数据的正弦值的绝对值相乘值,x2轴数据减去相乘值作为模型坐标数据的x轴坐标数据;

29、当厚度数据<0且a2轴的数据>0时;

30、计算c2轴的数据的正弦值和a2轴的数据的正弦值的绝对值相乘值,x2轴数据减去相乘值作为模型坐标数据的x轴坐标数据;

31、当厚度数据<0且a2轴的数据<0时;

32、计算c2轴的数据的正弦值和a2轴的数据的正弦值的绝对值相乘值,

33、将c2轴的数据的正弦值和a2轴的数据的正弦值绝对值相乘后加上x2轴数据作为模型坐标数据的x轴坐标数据。

34、进一步的,所述模型坐标数据的y轴坐标的计算过程如下:

35、如果c2轴的数据为180或360或-180或-360,则y2轴数据为模型坐标数据的y轴坐标数据;

36、否则执行以下步骤:

37、当厚度数据>0且a2轴的数据>0时;

38、计算c2轴的数据的余弦值和a2轴的数据的正弦值绝对值的相乘值,y2轴数据减去相乘值作为模型坐标数据的y轴坐标数据;

39、当厚度数据>0且a2轴的数据<0时;

40、计算c2轴的数据的余弦值和a2轴的数据的正弦值绝对值的相乘值,y2轴数据加上相乘值作为模型坐标数据的y轴坐标数据;

41、当厚度数据<0且a2轴的数据>0时;

42、计算c2轴的数据的余弦值和a2轴的数据的正弦值绝对值的相乘值,y2轴数据加上相乘值作为模型坐标数据的y轴坐标数据;

43、当厚度数据<0且a2轴的数据<0时;

44、计算c2轴的数据的余弦值和a2轴的数据的正弦值绝对值的相乘值,y2轴数据减去相乘值作为模型坐标数据的y轴坐标数据。

45、进一步的,所述模型坐标数据的z轴坐标的计算过程如下:

46、如果厚度数据>0,则z2轴的数据加上a2轴数据的余弦值绝对值作为模型坐标数据的z轴坐标数据;

47、如果厚度数据<0,则z2轴的数据减去a2轴数据的余弦值绝对值作为模型坐标数据的z轴坐标数据;

48、如果厚度数据=0,则z2轴的数据作为模型坐标数据的z轴坐标数据。

49、本发明第二方面提供了一种电子设备,包括处理器以及与处理器通信连接,且用于存储所述处理器可执行指令的存储器,所述处理器用于执行上述第一方面所述的方法。

50、本发明第三方面提供了一种服务器,包括至少一个处理器,以及与所述处理器通信连接的存储器,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,以使所述至少一个处理器执行如第一方面所述的方法。

51、本发明第四方面提供了一种计算机可读取存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现第一方面所述的方法。

52、相对于现有技术,本发明所述的一种基于镜像铣削的三维模型创建方法具有以下有益效果:

53、(1)本发明所述的一种基于镜像铣削的三维模型创建方法,通过空间坐标与法向厚度值相结合,将两者之间的相对关系通过函数进行表达,从而实现三维模型构建,提高了模型的精度,为产品加工提供了高可靠性依据,进而保证了产品的质量。

54、(2)本发明所述的一种基于镜像铣削的三维模型创建方法,通过各轴分系统的标定快速实现激光标定,再通过x2轴全行程的扫面提升各轴间的标定精度,进而提高了激光标定精度。

技术特征:1.一种基于镜像铣削的三维模型创建方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于镜像铣削的三维模型创建方法,其特征在于,所述s1包括以下步骤:

3.根据权利要求2所述的一种基于镜像铣削的三维模型创建方法,其特征在于,所述s14包括以下步骤:

4.根据权利要求2所述的一种基于镜像铣削的三维模型创建方法,其特征在于,所述s2包括以下步骤:

5.根据权利要求2所述的一种基于镜像铣削的三维模型创建方法,其特征在于,所述s3包括以下步骤:

6.根据权利要求5所述的一种基于镜像铣削的三维模型创建方法,其特征在于,模型坐标数据的y轴坐标的计算过程如下:

7.根据权利要求5所述的一种基于镜像铣削的三维模型创建方法,其特征在于,模型坐标数据的z轴坐标的计算过程如下:

8.一种电子设备,包括处理器以及与处理器通信连接,且用于存储所述处理器可执行指令的存储器,其特征在于:所述处理器用于执行上述权利要求1-7任一所述的方法。

9.一种服务器,其特征在于:包括至少一个处理器,以及与所述处理器通信连接的存储器,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述处理器执行,以使所述至少一个处理器执行如权利要求1-7任一所述的方法。

10.一种计算机可读取存储介质,存储有计算机程序,其特征在于:所述计算机程序被处理器执行时实现权利要求1-7任一项所述的方法。

技术总结本发明提供了一种基于镜像铣削的三维模型创建方法,包括以下步骤:S1、标定激光测量装置的轴位置,采集待建模工件的坐标数据及法向厚度;S2、补录坐标数据中缺失的轴坐标数据;S3、采用法向厚度空间进行坐标计算生成模型坐标数据;S4、将S3得到的模型坐标数据输入至模型生成软件进行模型点云处理,生成实际厚度的三维模型。本发明有益效果:通过空间坐标与法向厚度值相结合,将两者之间的相对关系通过函数进行表达,从而实现三维模型构建,提高了模型的精度,为产品加工提供了高可靠性依据,进而保证了产品的质量。技术研发人员:王德廷,王元军,王贺,崔鑫,刘琦,刘宪力,李继光,朱亚蓉,梁津鹤,李玉辰,孟旭,喻胜东,姚亚超,姚辉,李斌,赵怡,王龙受保护的技术使用者:天津航天长征火箭制造有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318367.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表