一种高盐氨氮废水有效分离的处理系统及处理方法与流程

- 国知局

- 2024-10-21 14:42:18

本发明属于废水处理,具体涉及一种高盐氨氮废水有效分离的处理系统及处理方法。

背景技术:

1、煤化工、精细化工、稀土冶炼等工业都会产生大量高盐氨氮废水,该类废水成分比较复杂,主要含有高浓度的氯离子、硫酸根、氨氮等污染物。这类废水如果不及时、有效地进行处理,会产生严重的环境问题。现有技术中对高盐氨氮废水的处理工艺主要包括蒸发浓缩、氨吹脱、化学沉淀、折点氯化、膜处理和生物处理等方法。这些工艺在实际应用过程中都存在一些问题,具体见下表:

2、表1现有技术中高盐氨氮废水处理主流工艺及其问题

3、

4、上述处理工艺仅进行氨氮去除,存在无法有效的分离氨氮中的氯离子和硫酸根离子,产品附加值低等问题。

技术实现思路

1、本发明的目的之一在于,针对高盐氨氮废水处理现有技术的不足,提供一种高盐氨氮废水有效分离的处理系统,能分别将废水中含有硫酸根和氯离子进行转换处理,产出高价值的硫酸钙晶须和氯化钙晶体;解决此类废水氨氮除去率低,运行成本高、经济效益低的问题。

2、本发明的目的之二在于,提供一种采用该系统处理高盐氨氮废水有效分离的方法。

3、为实现上述目的,本发明采用的技术方案如下:

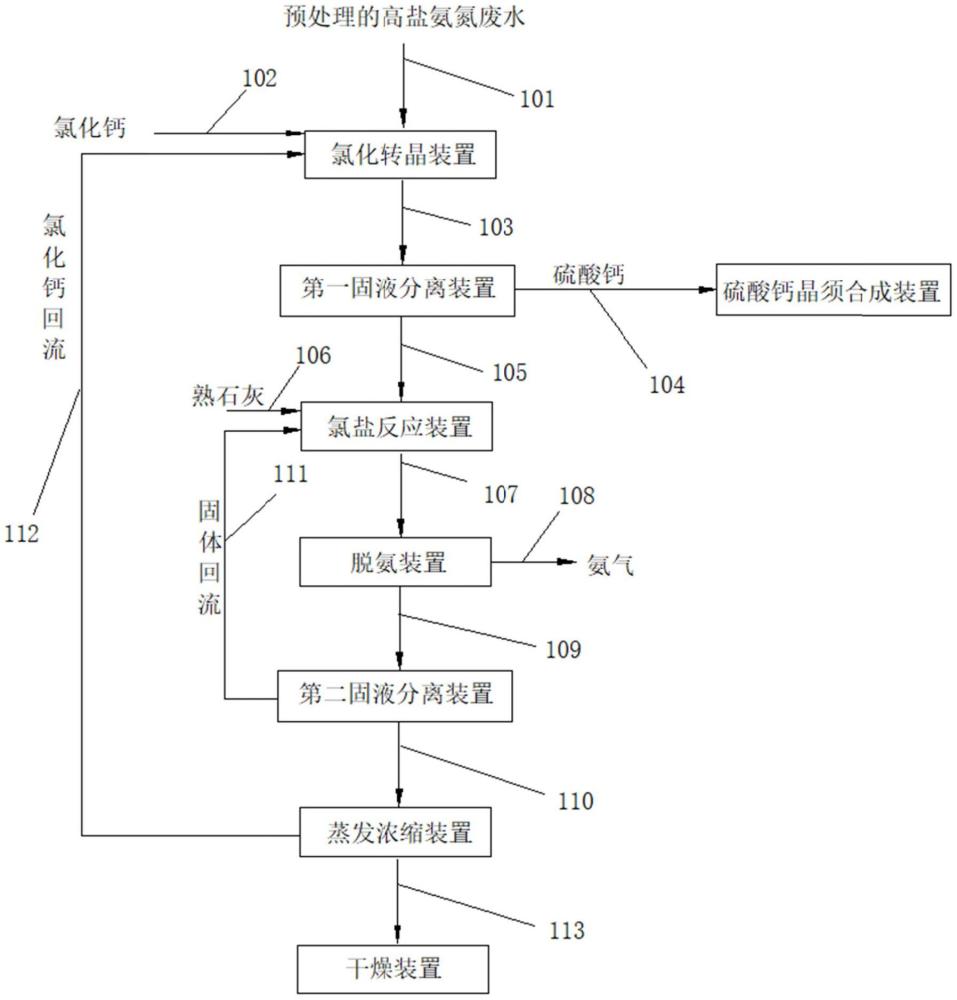

4、本发明公开的一种高盐氨氮废水有效分离的处理系统,包括依次连接氯化转晶装置、第一固液分离装置、氯盐反应装置、脱氨装置;氯化转晶装置接入有预处理废水输送线和氯化钙输送线,脱氨装置接出有氨气输出线。

5、本发明的部分实施方案中,

6、氯化转晶装置与第一固液分离装置经硫酸钙浆料输送线连接,用于将在氯化转晶装置中生成的含有硫酸钙沉淀的废水送入第一固液分离装置中进行固液分离;

7、或/和第一固液分离装置与氯盐反应装置经去硫酸根氨氮废水输送线连接,用于将固液分离后的去除了硫酸根的氨氮废水送入氯盐反应装置中;

8、或/和氯盐反应装置接入有氢氧化钙输送线,氯盐反应装置与脱氨装置经混合浓浆输送线连接;氨氮废水在氯盐反应装置中与氢氧化钙混合,形成高固含量的混合浓浆;混合浓浆经混合浓浆输送线进入脱氨装置中。

9、本发明的部分实施方案中,处理系统还包括有从脱氨装置接出的第二固液分离装置、从第二固液分离装置接出的蒸发浓缩装置,以及从蒸发浓缩装置接出的干燥装置。

10、本发明的部分实施方案中,脱氨装置与第二固液分离装置经脱氨高氯浓浆输送线连接;

11、第二固液分离装置与蒸发浓缩装置经氯化钙产品溶液输送线连接;

12、蒸发浓缩装置与干燥装置经氯化钙产品浓缩液输送线连接。

13、本发明的部分实施方案中,第二固液分离装置接出有氯化钙固相回流输送线和氯化钙溶液回流输送线;氯化钙固相回流输送线接入至氯盐反应装置;氯化钙溶液回流输送线接入至氯化转晶装置。

14、本发明的部分实施方案中,处理系统还包括有硫酸钙晶须合成装置,硫酸钙晶须合成装置与第一固液分离装置经硫酸钙固渣输送线连接,经第一固液分离装置分离出来硫酸钙沉淀经硫酸钙固渣输送线送入硫酸钙晶须合成装置,用于合成硫酸钙晶须。

15、本发明提供的一种高盐氨氮废水有效分离的处理方法,采用上述的处理系统进行,所述处理方法包括如下步骤:

16、步骤1.氯化转晶:预处理后的高盐氨氮废水在氯化转晶器中与投加的氯化钙反应,废水中的硫酸根离子与钙离子结合形成硫酸钙固体沉淀;优选地,反应体系中氯化钙的含量为20-45wt.%;

17、步骤2.固液分离:将氯化转晶后的含有硫酸钙沉淀的废水进行固液分离,实现硫酸钙固体与废水分离,得到去除了硫酸根的氨氮废水;

18、步骤3.氯盐反应:将氨氮废水送入氯盐反应装置,加入氢氧化钙溶液,调节废水的ph值,形成高固含量的混合浓浆;优选地,调节废水的ph值>10;

19、步骤4.脱氨:混合浓浆直接进入脱氨装置,混合浓浆中的氨转变为氨气排出,余下为脱氨后的高氯浓浆。

20、本发明的部分实施方案中,所述处理方法还包括有氯化钙产品生产步骤,具体如下:

21、s1.固液分离:脱氨后的高氯浓浆送入第二固液分离装置进行固液分离,固相为氢氧化钙,液相为氯化钙溶液;

22、优选地,固相的氢氧化钙回到氯盐反应装置与去除了硫酸根的氨氮废水进行混合反应;

23、s2.蒸发浓缩干燥:将步骤s1固液分离得到的氯化钙溶液蒸发浓缩,浓缩液经干燥,制得氯化钙产品;

24、优选地,步骤s1固液分离得到的氯化钙溶液,一部分回到氯化转晶器中用于硫酸盐的转晶,另一部分蒸发浓缩。

25、本发明的部分实施方案中,所述处理方法还包括有硫酸钙晶须的生产步骤,具体如下:将经步骤2固液分离得到的硫酸钙固体送入硫酸钙晶须合成装置中,制成硫酸钙晶须产品。

26、本发明的部分实施方案中,所述步骤4中排出的氨气被液相吸收形成氨水,或被酸液吸收形成铵盐。与现有技术相比,本发明具有如下有益效果:

27、本发明设计科学,构思巧妙。通过氯化转晶、分离、脱氨、蒸发、干燥的方式对工业生产过程中产生的高盐氨氮废水进行全流程、全量化处理和资源化利用,解决了高盐、高氨氮废水常规处理不完全的问题。

28、本发明通过氯化转晶、固液分离、深度处理流程回收了高盐氨氮废水中的硫酸根离子,制备成硫酸钙晶须产品,具有良好的经济效益。

29、本发明通过氯盐反应、脱氨等流程回收了废水中氨氮生产氨水或铵盐,可回用于工业生产中间过程,也可作为产品出售,实现了氨氮资源回收或利用的目的。

30、本发明通过对脱氨后的浆料进行固液分离,氢氧化钙回用于氯盐反应,进行最大程度回收利用。氯化钙滤液部分回用于氯化转晶工序,无需外来氯化钙药剂。剩余的氯化钙溶液经过蒸发、干燥形成氯化钙产品,具有良好的经济效益。

31、采用本发明处理高盐氨氮废水,运行成本较常规膜法处理工艺成本低20%,较常规蒸发单纯产出氯化铵和硫酸铵固体混盐的收益高50%,处理每吨废水,收益约20-50元。

技术特征:1.一种高盐氨氮废水有效分离的处理系统,其特征在于,包括依次连接氯化转晶装置、第一固液分离装置、氯盐反应装置、脱氨装置;所述氯化转晶装置接入有预处理废水输送线(101)和氯化钙输送线(102),所述脱氨装置接出有氨气输出线(108)。

2.根据权利要求1所述的一种高盐氨氮废水有效分离的处理系统,其特征在于,

3.根据权利要求1或2所述的一种高盐氨氮废水有效分离的处理系统,其特征在于,还包括有从脱氨装置接出的第二固液分离装置、从第二固液分离装置接出的蒸发浓缩装置,以及从蒸发浓缩装置接出的干燥装置。

4.根据权利要求3所述的一种高盐氨氮废水有效分离的处理系统,其特征在于,所述脱氨装置与第二固液分离装置经脱氨高氯浓浆输送线(109)连接;

5.根据权利要求3所述的一种高盐氨氮废水有效分离的处理系统,其特征在于,第二固液分离装置接出有氯化钙固相回流输送线(111)和氯化钙溶液回流输送线(112);所述氯化钙固相回流输送线(111)接入至氯盐反应装置;所述氯化钙溶液回流输送线(112)接入至氯化转晶装置。

6.根据权利要求1或2所述的一种高盐氨氮废水有效分离的处理系统,其特征在于,还包括有硫酸钙晶须合成装置,所述硫酸钙晶须合成装置与第一固液分离装置经硫酸钙固渣输送线(104)连接,经第一固液分离装置分离出来硫酸钙沉淀经硫酸钙固渣输送线(104)送入硫酸钙晶须合成装置,用于合成硫酸钙晶须。

7.一种高盐氨氮废水有效分离的处理方法,其特征在于,采用权利要求1-6任意一项所述的处理系统进行,所述处理方法包括如下步骤:

8.根据权利要求7所述的一种高盐氨氮废水有效分离的处理方法,其特征在于,还包括有氯化钙产品生产步骤,具体如下:

9.根据权利要求7所述的一种高盐氨氮废水有效分离的处理方法,其特征在于,还包括有硫酸钙晶须的生产步骤,具体如下:将经步骤2固液分离得到的硫酸钙固体送入硫酸钙晶须合成装置中,制成硫酸钙晶须产品。

10.根据权利要求7所述的一种高盐氨氮废水有效分离的处理方法,其特征在于,所述步骤4中排出的氨气被液相吸收形成氨水,或被酸液吸收形成铵盐。

技术总结本发明公开了一种高盐氨氮废水有效分离的处理系统及处理方法,属于废水处理技术领域。本发明的处理系统包括依次连接的氯化转晶装置、第一固液分离装置、氯盐反应装置、脱氨装置;所述氯化转晶装置接入有预处理废水输送线和氯化钙输送线,所述脱氨装置接出有氨气输出线。本发明的处理方法包括:将预处理后的高盐氨氮废水在氯化转晶器中与氯化钙反应,沉淀硫酸钙;固液分离后的废水加入氢氧化钙溶液调节pH值,形成高固含量的混合浓浆;脱氨装置中混合浓浆中的氨转变为氨气排出。本发明通过氯化转晶、分离、脱氨、蒸发、干燥的方式对工业生产过程中产生的高盐氨氮废水进行全流程、全量化处理和资源化利用,解决了高盐、高氨氮废水常规处理不完全的问题。技术研发人员:孙竹龙,李静,李贤昌,巫山,武娟,付平,郝兆朋,巩易昇,陆浩受保护的技术使用者:东方电气集团东方锅炉股份有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319034.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表