一种纳米阵列负载电极的制备方法及应用与流程

- 国知局

- 2024-10-21 14:44:18

本发明涉及纳米阵列负载电极,具体为一种纳米阵列负载电极的制备方法及应用。

背景技术:

1、目前利用喷涂、刷涂等技术制备的膜电极在pem电解水中实现了广泛的应用,阳极催化层由商业化铱黑催化剂、离子聚合物通过超声分散和喷涂负载于电解质膜表面形成,其中离子聚合物与催化剂的无序混合使得部分催化剂活性位点被覆盖而难以参与反应,催化剂利用率降低、铱载量(>2.0mgircm-2)较高等问题;

2、专利201911022577.1以泡沫镍为基底制备通过电化学沉积方式制备含铬原始的电极,并在碱性环境中展现出良好的析氧活性。专利200910033418.1以tio2纳米管阵列电极为载体的ni-tio2/ti电极,通过电化学沉积的方式对电极活性组分种类具有一定的限制,典型的活性组分有nio,mno2,co2o3,v2o5,ruo2,iro2或ta2o5,然而对于ta,v等其他材料电化学沉积的难度较大。现有技术中是在表面平整的钛片和具有tio2纳米管阵列表面担载铱催化剂得到iro2/ti电极,光滑钛片基底的电极表面催化剂结构密实,同时裂纹较多,催化剂利用率低,孔道结构少;而在二氧化钛纳米管阵列负载的催化剂颗粒尺寸较大,分散性较低,利用浸渍焙烧法制备纳米阵列负载电极具有操作简单、适用范围广泛的优势。

技术实现思路

1、本发明的目的在于提供一种纳米阵列负载电极的制备方法及应用,以解决上述背景技术中提出的问题。

2、一种纳米阵列负载电极的制备方法,包括以下操作步骤:

3、s1:(1)将硫脲、顺丁烯二酸、盐酸加入到乙腈水溶液中,加入第一金属盐,均匀混合,得到第一金属盐混合溶液;(2)将第一金属盐混合溶液与钨片在140~160℃下水热反应6~7小时,得到电极载体;

4、s2:(1)将第二金属盐加入到异丙醇中均匀混合,然后加入络合物,得到浸渍液;(2)将浸渍液均匀涂覆于电极载体表面,干燥;焙烧,得到纳米阵列负载电极。

5、较为优化的,所述第一金属盐的金属包括wo、ti、mn中的一种或多种;所述第二金属盐的金属包括ir、ru、pt、au、ag、fe、co、ni、cr、ta、mn、ti、w、mo、nb、y、la、os、ce、er、tm中的一种或多种。

6、较为优化的,所述当第一金属盐的金属为wo、ti、mn,第二金属盐的金属为ru、co时;第一金属盐为摩尔比为1:1:1的钨酸钾、钛酸四丁酯和次锰酸钾,第一金属盐的总浓度为0.005~0.1mol/l;第二金属盐中的金属离子浓度为0.1~50g/l;所述纳米阵列负载电极为rucoox/tio2-mnox-wox。

7、较为优化的,所述第二金属离子的浓度为10~20g/l。

8、较为优化的,所述络合物的浓度为1~1.5g/l。

9、较为优化的,所述络合物与第二金属离子的摩尔比为(0.1~2):1。

10、较为优化的,所述所述焙烧温度为200~600℃,焙烧时间为1~30分钟。

11、较为优化的,所述络合物包括乙醇胺、二乙醇胺、三乙醇胺、柠檬酸中的一种或多种。

12、较为优化的,所述络合物还包括巯基络合物,其制备方法为:(1)将甲基酸钾加入到甲醇中混合均匀,加入3-(氨基甲基)氧杂环丁烷-3-醇,65~75℃下加热3~5小时,升温至95~100℃,加入甘油反应10~12小时,纯化、干燥,得到中间体;(2)将乙醇胺巯基乙酸盐加入到dmf中搅拌均匀,加入对甲苯磺酸搅拌10~15分钟,加入中间体继续搅拌10~15分钟,置于80~90℃下反应2~3小时,得到巯基络合物。

13、较为优化的,所述巯基络合物的原料包括以下组分:按重量份数计,3.8~5.4份中间体、2.5~3.2份乙醇胺巯基乙酸盐、0.05~0.15份对甲苯磺酸、45~50份dmf;所述中间体的原料包括以下组分:按重量份数计,0.03~0.07份甲基酸钾、7~10份3-(氨基甲基)氧杂环丁烷-3-醇、45~50份甘油。

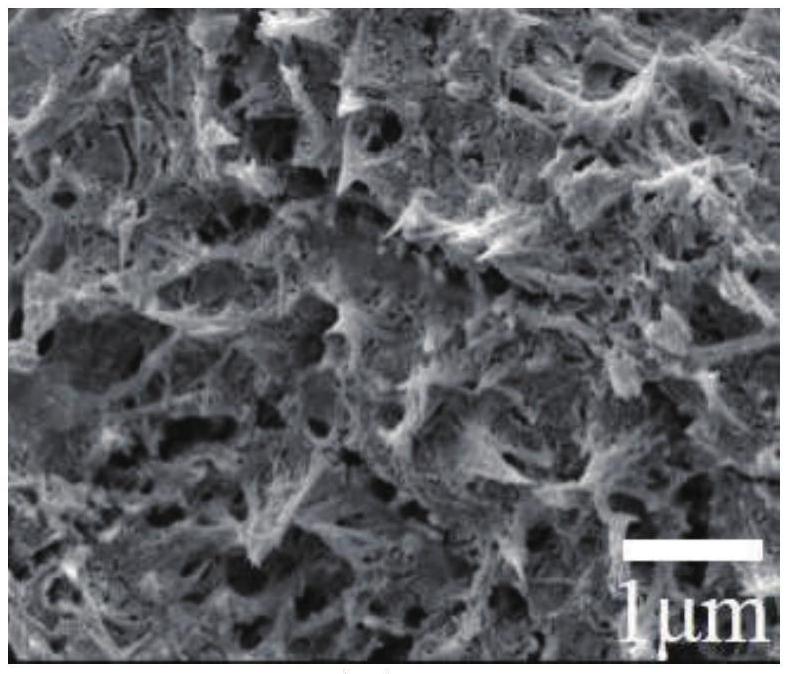

14、较为优化的,所述纳米阵列负载电极的厚度为0.1~10μm,纳米阵列负载电极的孔结构尺寸为10nm~1μm。

15、与现有技术相比,本发明所达到的有益效果是:本发明采用热解法将1mol钨酸根、1mol钛酸根、1mol次锰酸根制备得到化学稳定性较高的tio2-mnox-wox过渡金属氧化物纳米阵列作为载体,在降低催化层中贵金属载量,并提升催化剂的利用率的同时,构建高效的气液传输通道,有助于提升电极的析氧活性。

16、其中,tio2和wox作为电极的基础材料;tio2它具有优良的稳定性和化学惰性,能够提供电极的稳定性和支撑结构;wox和mnox具有提高电极活性的功能,它可以增强电极对水分解反应的催化活性,有助于提高电极的效率和稳定性。但是若提高钛元素的含量,从而会影响纳米阵列负载电极的性能;因为过量的钛酸根会抑制钨酸根和次锰酸根的催化作用,破坏了催化剂设计时的配比优化,进而影响了整体催化剂的效率和选择性。

17、ru在使用过程中稳定性较差,故而本发明在三氯化钌中加入氯化钴,因为钴可以与钌形成共沉积,以提升电极稳定性的同时能够通过电子协同效应实现更高的活性。

18、但是主催化剂和共催化剂之间在浸渍液中容易发生团聚,从而影响浸渍过程催化剂在纳米阵列载体上了均匀性,导致纳米阵列负载电极的性能下降;本发明为了提高催化剂的分散性,制备出一种超支巯基络合物;该巯基络合物不仅能够有效地分散和稳定金属离子或金属氧化物颗粒,还能提高催化剂的活性和选择性,从而提供更多的活性位点。

19、该巯基络合物的巯基官能团具有强烈的配位能力,能够与金属离子形成稳定的络合结构,这种络合作用有助于将金属离子均匀地分散在载体表面或催化剂基质中,保证催化剂的活性和稳定性。

20、并且,该巯基络合物能够吸附在钌的表面,并形成一层保护性的巯基配合物膜,防止钌在反应中与环境中的氧气、水分和其他污染物质发生不利反应;其巯基官能团还具有一定的电子给体性质,它们能够与钌金属表面发生配位反应或形成化学键,通过电子效应稳定和调节钌金属的表面电荷密度和电子结构,从而提高其在催化反应中的稳定性。

技术特征:1.一种纳米阵列负载电极的制备方法,其特征在于:包括以下操作步骤:

2.根据权利要求1所述的一种纳米阵列负载电极的制备方法,其特征在于:所述第一金属盐的金属包括wo、ti、mn中的一种或多种;所述第二金属盐的金属包括ir、ru、pt、au、ag、fe、co、ni、cr、ta、mn、ti、w、mo、nb、y、la、os、ce、er、tm中的一种或多种。

3.根据权利要求1所述的一种纳米阵列负载电极的制备方法,其特征在于:当第一金属盐的金属为wo、ti、mn,第二金属盐的金属为ru、co时;第一金属盐为摩尔比为1:1:1的钨酸钾、钛酸四丁酯和次锰酸钾,第一金属盐的总浓度为0.005~0.1mol/l;第二金属盐中的金属离子浓度为0.1~50g/l;所述纳米阵列负载电极为rucoox/tio2-mnox-wox。

4.根据权利要求1所述的一种纳米阵列负载电极的制备方法,其特征在于:所述焙烧温度为200~600℃,焙烧时间为1~30分钟。

5.根据权利要求1所述的一种纳米阵列负载电极的制备方法,其特征在于:所述络合物包括乙醇胺、二乙醇胺、三乙醇胺、柠檬酸中的一种或多种。

6.根据权利要求5所述的一种纳米阵列负载电极的制备方法,其特征在于:所述络合物还包括巯基络合物,其制备方法为:(1)将甲基酸钾加入到甲醇中混合均匀,加入3-(氨基甲基)氧杂环丁烷-3-醇,65~75℃下加热3~5小时,升温至95~100℃,加入甘油反应10~12小时,纯化、干燥,得到中间体;(2)将乙醇胺巯基乙酸盐加入到dmf中搅拌均匀,加入对甲苯磺酸搅拌10~15分钟,加入中间体继续搅拌10~15分钟,置于80~90℃下反应2~3小时,得到巯基络合物。

7.根据权利要求6所述的一种纳米阵列负载电极的制备方法,其特征在于:所述巯基络合物的原料包括以下组分:按重量份数计,3.8~5.4份中间体、2.5~3.2份乙醇胺巯基乙酸盐、0.05~0.15份对甲苯磺酸、45~50份dmf;所述中间体的原料包括以下组分:按重量份数计,0.03~0.07份甲基酸钾、7~10份3-(氨基甲基)氧杂环丁烷-3-醇、45~50份甘油。

8.根据权利要求1~7任一项所述的一种纳米阵列负载电极的制备方法得到的纳米阵列负载电极,其特征在于:所述纳米阵列负载电极的厚度为0.1~10μm,纳米阵列负载电极的孔结构尺寸为10nm~1μm。

9.一种纳米阵列负载电极的应用,其特征在于:权利要求8所述的纳米阵列负载电极应用于质子交换膜电解水中。

技术总结本发明涉及纳米阵列负载电极技术领域,具体公开了一种纳米阵列负载电极的制备方法及应用。包括以下操作步骤S1:(1)将硫脲、顺丁烯二酸、盐酸加入到乙腈中,加入第一金属盐,均匀混合,得到第一金属盐混合溶液;(2)将第一金属盐混合溶液与钨片在140~160℃下水热反应6~7小时,得到电极载体;S2:(1)将第二金属盐加入到异丙醇中均匀混合,然后加入络合物,得到浸渍液;(2)将浸渍液均匀涂覆于电极载体表面,干燥;焙烧,得到纳米阵列负载电极;将纳米阵列负载电极应用于质子交换膜电解水中。技术研发人员:姜广,孙婉露,闻科科,吴亮受保护的技术使用者:上海氢器时代科技有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/319122.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

半导体电镀系统的制作方法

下一篇

返回列表