一种4.5微米高抗拉锂电铜箔无胶原蛋白添加剂及应用的制作方法

- 国知局

- 2024-10-15 10:20:03

本发明涉及一种4.5微米高抗拉锂电铜箔无胶原蛋白添加剂及应用,属于锂电铜箔添加剂。

背景技术:

1、目前,随着新能源、电子通讯以及储能系统相关产业迅速崛起的带动下,铜箔行业得到迅速的发展。电解铜箔作为锂离子电池集流体,是新能源电池重要基础材料之一,随着新能源汽车技术的发展需要更薄的锂电铜箔减少电池的重量和体积来提高能量密度,对铜箔的抗拉强度、延展性、表面粗糙度、厚度均匀性,致密性的更有严格的要求来增强锂电电池的安全性。

2、超薄锂电铜箔是目前主流企业研发的方向,减少铜箔厚度,可以减少电池的重量和体积,从而提高电池的能量密度。铜箔越薄其电阻率越小,电导率越高,有助于提高电池的充放电效率和性能,另外较薄的铜箔可以减少电池内部的短路风险,提高电池的安全性。所以以上所述对于电动汽车或行动设备,对电池性能应用至关重要,但铜箔越薄,对抗拉、延伸率影响越大。

3、锂电铜箔添加剂中的胶原蛋白的作用机理为吸附原理,即吸附在阴极表面阻碍铜离子放电,从而细化铜晶粒,但是大量吸附的胶原蛋白会加速阳极板面的氧化程度,加速了阳极板跟换的频率,增加的生产成本也使生产效率降低。另外大量使用胶原蛋白容易使箔面发生脆性,加大铜箔在生产过程中撕边因素。胶原蛋白在添加剂罐里容易变质腐败,造成添加剂管道的堵塞,进而对铜箔造成物性波动。胶原蛋白在强酸高温环境下很容易分解,易被活性炭吸附,增加了更换活性炭的频率,同时增加了生产成本。

4、4.5微米铜箔在过程中易发生物性不稳定、撕边造成断箔等不利生产因素,因此需要研究新超薄高抗拉无蛋白添加剂配方提高物性,减少断箔是亟待解决的问题。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供一种4.5微米高抗拉锂电铜箔无胶原蛋白添加剂及应用。从锂电添加剂工艺中分析,超薄高抗拉铜箔中的高抗剂包含的一些官能团与电解液中的铜离子发生化学反应形成化学键,在铜箔凹凸微观上来说,由于谷上的有效扩散层厚度大于峰上的厚度,因此需要优异的组合整平剂扩散进入微观谷上的扩散层,速度要小于进入峰处的速度,这样峰上整平剂的浓度会大于谷上的浓度,即谷上的沉积速度大于峰上,有了优异的整平效果,就达到使超薄铜箔提高抗拉的同时生产时不宜撕边目的。现有的超薄高抗拉铜箔添加剂配方工艺未能使铜箔结晶最优化,经济效益最大化。采用本发明所诉的方案,通过不含胶原蛋白在内的多种中间体的协同作用,以及加入表活性剂如长链磺酸盐、脂肪胺配合电解液中的氯离子调控阴极面活性、界面附着力,使电沉积物表面张力一致,从而有利于吸附原子扩散到适宜的生长点,结合本方案组合整平剂及其他无胶原蛋白中间体在铜箔的沉积过程中使晶粒均匀性,提高结晶强度,消除晶界缺陷增强铜箔延伸率起到重要的作用。达到超薄高抗拉的锂电铜箔结晶最优化,提高抗拉生产不撕边,经济效益最大化目的。

2、本发明的一种4.5微米高抗拉锂电铜箔无胶原蛋白添加剂,所述添加剂的组成和浓度如下:

3、包括整平剂、抑制剂和光亮剂;

4、所诉整平剂包括20ppm的噻唑啉基二硫代丙烷磺酸钠和8ppm的聚丙烯酰胺;

5、所述抑制剂包括20ppm的脂肪胺聚氧乙烯、8ppm的聚乙二醇600#、2ppm的聚乙二醇10000#,2ppm的羟乙基纤维素;

6、所述光亮剂包括4ppm的聚二硫二丙烷磺酸钠、4ppm的3-巯基-1-丙磺酸内盐。

7、铜箔生产中要得到亮度均匀的沉积表面,需同时满足表面平滑的和结晶细小两个条件,添加剂作用时,会在沉积表面的特定晶面选择性吸附,阻碍晶体的单向生长,形成晶粒细化主要是添加剂中含硫基团的化合物,利用添加剂中巯基官能团吸附在阴极铜面上,末端的磺酸根阴离子捕捉电解液中的水合铜离子,使其先破坏水合作用,再与吸附在阴极表面上的氯离子产生交互,随着添加剂产生的聚合物链增加,产生了疏水性基团,能控制晶体生长,提高表面质量。但疏水性基团达到临界点后,将会使聚合物分子不溶于水,因此添加剂中的醚键和羟基在电解液中形成氢键基团增加亲水性进而使电子通过氯离子传递给被捕捉的铜离子,从而大幅提升铜离子的电化学还原速率。其中必须配合添加剂中含噻唑啉基基团、磺酸钠基团、含酰胺键等带正电,其作用时提高铜离子的分散能力,容易吸附在阴极凸起区或转角处等高电流密度区与铜离子竞争电荷达到抑制铜的沉积,形成表面平滑整平效应。

8、本发明中表面活性剂有大分子聚乙二醇和小分子聚乙二醇,脂肪胺聚乙烯,长链磺酸盐。聚乙二醇含有大量的醚键和羟基都是极性基团,与水分子形成氢键和水分子产生较强的相互作用所以有很强的亲水性,其中聚乙二醇的羟基可以与脂肪胺中的氨基发生缩合反应,形成酰胺化合物带有酰胺键,并释放出一分子水。酰胺化合物可以优先吸附在阴极表面,特别是在高电位的孔拐角处,从而减少这些区域的铜沉积,使镀层更加平整。此外,酰胺化合物中的长链烷基可以进一步增大阴极极化,使镀层增加致密、均匀效果。同时酰胺化合物还可以与电镀铜溶液中的其他成分协同作用,如加速、抑制等,从而提高电镀效率和镀层质量。

9、长链磺酸盐和脂肪胺在电镀的过程中会发生多种化学反应,长链磺酸盐分子结构中包含的一长链烷基促使末端的磺酸根与脂肪胺中的氨基发生酸碱中和反应,生成磺酸盐和胺盐。磺酸盐可以使镀层更加光亮,提高镀层的外观质量,能改善镀层结晶。胺盐:可以使镀层表面更加平整,减少镀层表面的粗糙度,胺盐可以提高镀层的耐腐蚀性,提高铜箔表面抗氧化性。胺盐能提高镀层的硬度,使铜箔增加抗拉强度。

10、聚乙二醇,长链磺酸盐、脂肪胺和氯离子之间的配合机理有以下几个方面1.聚乙二醇分子中的醚键和羟基与水分子形成氢键,增加电解液中的溶解性和亲水性。长链磺酸盐和脂肪胺能通过氢键于铜离子相互作用。2.能产生静电作用长链磺酸盐中的磺酸根带有负电荷,脂肪胺中的氨基带有正电荷。氯离子也带有负电荷。在溶液中,这些离子之间通过静电相互作用形成配合物。3.磺酸根和氨基之间也能形成氢键,进一步稳定配合物的结构。4.氯离子的存在能影响长链磺酸盐和脂肪胺之间的配合,氯离子能与磺酸根或氨基发生竞争作用,通过改变溶液的离子强度和酸碱度来影响配合物的稳定性。

11、在电解铜箔铜过程中,吸附原子是指在电极表面上吸附的铜离子或铜原子。这些吸附原子可以在电极表面上形成晶核,从而促使铜箔的电结晶过程。吸附原子的形成和生长过程受到多种因素的影响,如电极电位、添加剂。通过控制这些因素,可以调节吸附原子的形成和生长速度,从而实现对电镀铜层的结晶粗细、平整度和光泽度等性能的控制。

12、本添加剂中含硫基团的化合物与吸附原子结合,成核数密度逐渐增大,有利于晶核的形成。表面活性剂可以降低溶液的表面张力,使电沉积物表面张力一致。本添加剂中脂肪胺聚乙烯,聚乙二醇形成双亲结构,一端亲水,一端亲油。在电解过程中,亲油端会朝向电极表面,亲水端朝向电解液。这种定向排列改变了电极与电解液之间的界面性质。在电极表面形成吸附层,降低了电极表面能,使得表面张力减小。由于表面活性剂的吸附是动态平衡的过程,它能够在整个电极表面均匀分布,从而使表面张力在不同位置趋于一致。抑制了电解液中的离子在电极表面的局部集中沉积,促进离子均匀分布,进而导致电沉积物的均匀生长,减少表面张力的差异。其原理达到了降低界面的表面张力,让镀液均匀进入晶核孔内增加传质效果。达到了调控阴极面活性,使电沉积物表面张力一致。

13、界面附着力主要是产生疏水性的添加剂在电解过程中能影响铜的沉积形态和晶体结构,在促使铜晶体更加紧密均匀生长过程中,减少晶体之间的空隙与缺陷,这种更致密、均匀的结构有助于提高铜箔表面的平整度和粗糙度,从而增加了与其他物质接触时的机械嵌合和摩擦力,进而间接地提高了附着力,也有利于铜箔在生产过程中不发生撕边。

14、一种4.5微米高抗拉锂电铜箔无胶原蛋白添加剂的应用,具体应用步骤为:

15、s1、配置电解液放入4l铜箔机内制箔,将4.5微米高抗拉锂电铜箔无胶原蛋白添加剂加入电解液中,由磁力驱动循环泵控制流量循环搅拌,并控制电解液温度为52~60℃;

16、s2、设置反应时间,设置反应电流,制备样品铜箔;完成后,关闭电源,取出阴极板,放入去离子水中清洗8~10s,使用透明胶粘在铜箔一角,手工剥离铜箔;

17、s3、将制备铜箔放进退火炉进行中高温退火,最终得到高抗拉锂电铜箔。

18、进一步的,所述s1中,电解液的中的硫酸浓度为90~110g/l,铜离子浓度为300~330g/l,氯离子浓度为15~20mg/l,电解液温度为52~60℃。

19、进一步的,所述s2中,反应时间为34s,反应电流密度是60a/dm2,槽压是8.0~8.5v。

20、进一步的,所述s3中,进行中高温退火的方法为,先将铜箔放入退火炉中在90~120℃下保持1~2h,再将铜箔在退火炉内退火保温1~1.5h,最后将铜箔随炉缓冷8~10h后取出。

21、借由上述方案,本发明至少具有以下优点:

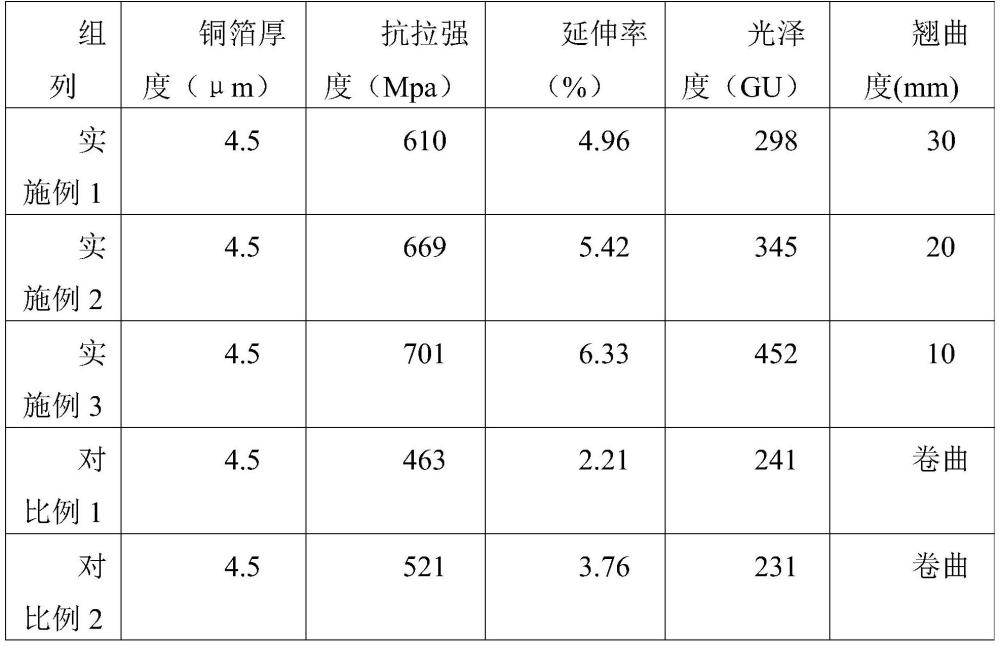

22、本发明在锂电铜箔超薄高抗拉添加剂工艺上进行了升级和优化设计,规避了有胶原蛋白超薄高抗拉添加剂配方在生产过程中引起的加速阳极板面的氧化程度,加速阳极板跟换的频率,增加的生产成本也使生产效率降低等一系列生产过程中产生的不利因素。引入优异组合整平剂提高抗拉,在铜箔微观上呈现“增极化”抑制铜的沉积速度,整平剂又称为第二类抑制剂,本添加剂中聚丙烯酰胺含有酰胺键的作用机理及抑制铜离子沉积速度上文已做解释。噻唑啉基二硫代丙烷磺酸钠;其含有不同的基团有不同的作用1.噻唑啉基:含氮基团具有整平能力,可以抑制边缘效应,提高镀铜层厚度均匀性;2.二硫代丙烷:可以提高电镀铜的极限电流密度至10asd以上,同时提高镀铜层表面光泽性;3.磺酸钠基团:能够增加润湿效果,调节光亮剂在阴极表面的吸附。所以会在在铜箔电沉积过程中,增加以下几种极化:1.浓差极化:当电解液中铜离子浓度较低时,阴极附近的铜离子浓度会更低,导致由主体溶液向阴极附近补充的铜离子扩散速度变慢。在相同电流密度下,稀溶液的阴极极化作用会大于浓溶液,从而生成更多的晶核。2.电化学极化:由于离子放电迟缓而导致的极化现象。在铜箔电解过程中,电化学极化会影响晶核的形成速度和晶粒的大小。就是铜箔微观上呈现“增极化”效应,抑制铜的沉积速度。本添加剂中带有整平功能的基团与其它中间体协同作用下不会产生累积,而是产生了有利于铜箔沉积过程的中形成箔面晶粒细致均匀的聚合物,是本添加剂中核心。引入组合润湿剂使阴极的表面张力降低接触角,让电解液更容易进入孔内而增加传质效果达到降低铜箔翘曲度的目的。该配方电解液中的硫酸根离子,添加剂中的氯离子、磺酸根阴离子、氨基、氮基、酰胺化合物、胺根离子。在电解反应中络合形成致密聚合物膜,此致密聚合物膜不会大量并入沉积铜沉里,而是一个持续吸附、解吸的过程,要达到不断吸附在新沉积的铜层表面,表面活性剂降低电解液的表面张力,增加了电解液与阴极辊之间的润湿性,这使得致密聚合物更容易在阴极辊表面铺展和扩散,由此形成闭环实现超共电沉积。在电解液界面上形成一层致密聚合物,不断吸附在新沉积的铜层表面有利于吸附原子扩散到适宜的生长点,让箔面晶粒细致均匀,不仅能有效提高抗拉且有利于超薄铜箔在生产过程不会撕边。通过本发明的制备出的4.5微米高抗拉锂电铜箔,毛面粗超度为rz≤2.5μm,高温抗拉强度为≥600mpa,延伸率≥5%,光泽度在350-450gu之间。

23、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20241014/317300.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。