一种实现高碱煤液态排渣锅炉低负荷运行的系统及方法

- 国知局

- 2024-10-21 15:13:25

本发明属于锅炉,涉及电站锅炉调峰和灵活性改造技术,特别涉及一种实现高碱煤液态排渣锅炉低负荷运行的系统。

背景技术:

1、新疆高碱煤储量巨大,预测约1万亿吨,是我国重要的动力用煤之一,目前在准东地区的电站逐步实现全烧高碱煤,极大提高了经济效益。高碱煤中碱和碱土金属含量高,燃烧后所产生的灰中碱金属氧化物普遍≥4%,碱土金属氧化物普遍≥20%。由于高碱煤中碱(碱土)金属含量高,采用固态排渣炉燃用高碱煤时会产生严重的沾污、结渣等问题,因此,使用固态排渣炉纯燃高碱煤需要对高碱煤进行脱碱预处理或掺混添加剂进行混烧,这些方式大幅提高了电厂的运行成本。由于熔融态的灰渣对碱金属有一定捕集能力,可大幅减轻高碱煤燃烧过程释放的碱金属所引起的各种问题,所以将液态排渣方式作为实现纯燃准东煤的优选方法。

2、“十四五”期间,新能源的快速发展对电站的深度调峰和变负荷运行能力提出新的要求。锅炉在低负荷运行时炉膛温度会降低,而液态排渣炉对温度要求十分严格,炉膛温度的降低会导致液渣流动特性变差,灰渣无法顺利排出锅炉,进而导致锅炉无法正常运行。因此,如何实现液态排渣炉,特别是纯燃准东煤的液态排渣炉,在低负荷(20%)下的安全稳定运行是目前液态排渣锅炉灵活性改造的难点,目前仍然缺少解决方案。锅炉在低负荷运行时炉膛温度降低,此时通过掺混其他物质提高灰的熔融温度,将灰渣由熔融态转换固态,有望实现液态排渣炉在低负荷下安全稳定运行。

技术实现思路

1、针对现有技术存在的不足,本发明目的在于提供一种实现高碱煤液态排渣锅炉低负荷运行的系统及方法,改变液态排渣锅炉成渣方式,实现液态排渣锅炉低负荷下安全稳定运行。

2、本发明是通过以下技术方案来实现:

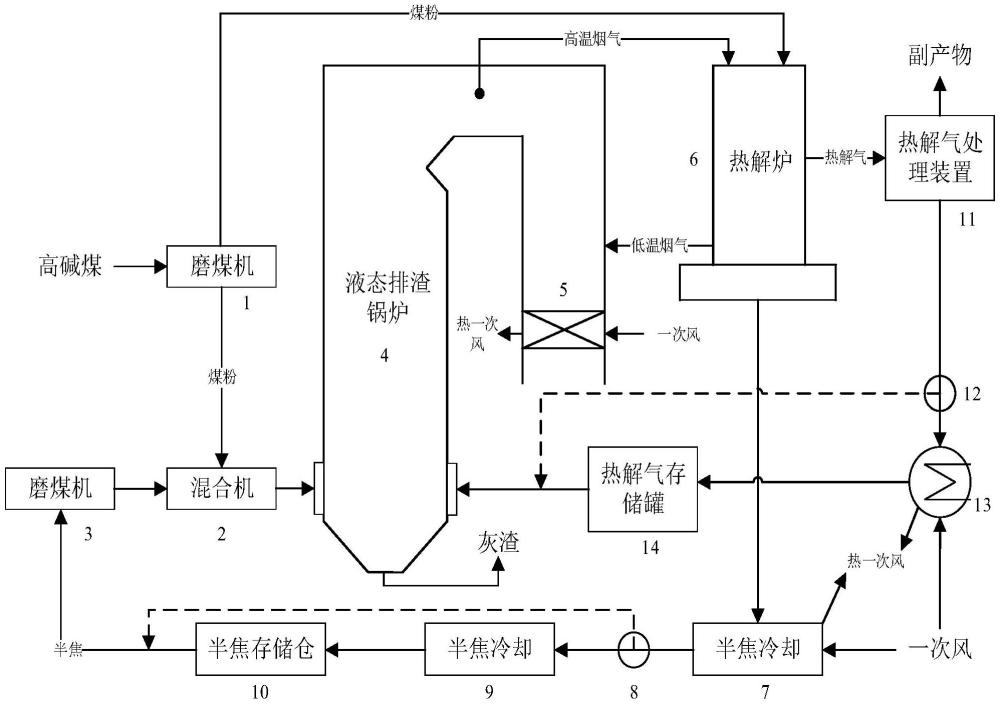

3、一种实现高碱煤液态排渣锅炉低负荷运行的系统,包括高碱煤和半焦混合机、液态排渣锅炉和热解炉;高碱煤用磨煤机和半焦用磨煤机均与高碱煤和半焦混合机相连,高碱煤和半焦混合机出口与液态排渣锅炉炉膛相连;高碱煤用磨煤机还与热解炉相连,热解炉的半焦出口连接半焦冷却设备后与半焦用磨煤机相连,热解炉的热解气出口与热解气处理装置相连,热解气处理装置热解气出口与液态排渣锅炉炉膛相连;部分高碱煤经过高碱煤用磨煤机粉碎后送入热解炉中进行热解得到具有多孔结构的高温半焦;粉碎后的半焦与煤粉混合后送入炉膛燃烧,通过具有多孔结构的半焦提升炉膛燃烧后灰渣的熔融温度。

4、进一步,所述热解炉的半焦出口依次连接半焦第一级冷却设备、半焦第二级冷却设备和半焦存储仓,半焦存储仓与半焦用磨煤机相连;半焦运输控制阀设置在半焦第一级冷却器设备与半焦第二级冷却设备之间,半焦运输控制阀另一个出口与半焦用磨煤机相连,通过半焦运输控制阀控制半焦第一级冷却设备与半焦第二级冷却设备之间及半焦第一级冷却设备与半焦用磨煤机之间通道的连通或者关断。

5、进一步,所述热解气处理装置热解气出口与热解气冷却设备入口相连,热解气冷却设备出口与热解气存储罐相连,热解气存储罐与液态排渣锅炉炉膛相连;热解气通道控制阀设置在热解气处理装置和热解气冷却设备之间,热解气通道控制阀另一出口与液态排渣锅炉炉膛相连,通过热解气通道控制阀控制热解气处理装置与热解气冷却设备之间及热解气处理装置与液态排渣锅炉炉膛之间通道的连通或者关断。

6、进一步,所述液态排渣锅炉烟道通过管道与热解炉气体入口连通,热解炉废气出口通过回收管道与态排渣锅炉烟道尾部连通;所述液态排渣锅炉烟道尾部设置有对进入炉膛的一次风进行预热的空气预热器,液态排渣锅炉排渣口连接有灰渣余热利用设备;所述液态排渣锅炉烟道尾部设置有空气预热器后,还依次连接有烟气处理系统和co2捕集装置,co2捕集装置与热解气处理装置连接。

7、进一步,还设置有空分系统和空温气化器,通过空分系统分离得到液氧,空温气化器将液氧和二氧化碳捕集装置所捕集的co2进行换热,气态氧气经过预热后送入炉膛,低温co2用于半焦冷却和热解气冷却。

8、进一步,高碱煤液态排渣锅炉进行低负荷运行时,高碱煤在经过高碱煤用磨煤机粉碎后送入热解炉中进行热解,煤在高温下完成第一段热解,得到高温热解气;然后向热解炉通入水蒸汽和二氧化碳,完成第二段热处理得到具有多孔结构的高温半焦;经热解炉热解得到的半焦经过半焦用磨煤机粉碎后送入混合机中与经过高碱煤用磨煤机粉碎后煤粉进行混合,然后送入炉膛进行燃烧,热解炉热解得到的热解气经由旋风燃烧器喷口送入炉膛进行燃烧。

9、高碱煤液态排渣锅炉低负荷运行方法,液态排渣锅炉处于正常运行状态时,部分高碱煤被送入热解炉中进行热解,生产热解气和半焦,所产生的热解气经过热解气处理装置处理,热解气冷却设备冷却后送入热解气存储罐中存储,所产生的半焦经过半焦第一级冷却设备和半焦第二级冷却设备冷却后送入半焦存储仓中存储,当半焦存储仓和热解气存储罐达到存储上限后,热解炉由运行状态进入待机状态;

10、液态排渣锅炉在正常运行状态下收到低负荷运行状态指令后,热解炉由待机状态向运行状态转变,在热解炉稳定运行之前,半焦存储仓将存储的半焦送入半焦用磨煤机,半焦和煤粉在混合机内混合然后被送入炉膛,热解气存储罐中的热解气送入炉膛;当热解炉稳定运行后,半焦运输控制阀和热解气通道控制阀运行,热解炉产生的半焦在经过半焦第一级冷却设备后直接送入半焦用磨煤机,产生的高温热解气经过热解气处理装置处理后直接送入炉膛;

11、液态排渣锅炉在低负荷运行状态下收到正常运行状态指令后,半焦运输控制阀运行,半焦经过第二级冷却设备冷却后送入半焦存储仓;当锅炉负荷上升到一定值后,热解气通道控制阀运行,热解炉产生的半焦在经过半焦第一级冷却设备后送入,产生的高温热解气经过热解气处理装置处理,热解气冷却设备冷却后送入热解气存储罐。

12、进一步,热解炉两段热解,第一段热解950℃,产生热解气和半焦,第二段热解900℃,热解炉内通入一定量水蒸气,使得生产的半焦具有一定的多孔结构。

13、进一步,热解炉运行过程中从液态排渣锅炉烟道中抽取900–1000℃的高温烟气送入热解炉中为煤的热解提供热量,热解炉换热后所形成的低温烟气送回液态排渣锅炉进行后续处理;热解炉热解得到的半焦经过半焦第一级冷却设备冷却后的温度为450℃,半焦经过半焦第二级冷却设备冷却后的温度为30℃。

14、进一步,半焦和煤粉在混合机中掺混,其中半焦的比例为30%,煤粉的比例为70%。

15、本发明提供一种实现高碱煤液态排渣锅炉低负荷运行的系统,通过将高碱煤热解系统与液态排渣炉燃烧系统进行耦合,利用高温烟气为热解炉供能生成热解气和具有多孔结构的半焦,通过掺混半焦以及热解气,利用具有多孔结构的半焦可以提高灰熔融温度的特点,实现液态排渣炉成渣方式的转变以及锅炉低负荷(以20%负荷为例)下安全稳定运行的目标。

16、本发明至少具有如下有益的技术效果:

17、本发明所提出的系统通过掺混具有多孔结构的半焦以及热解气,将液态排渣锅炉在低负荷下的排渣方式转变为固态排渣,实现液态排渣锅炉在低负荷下的安全稳定运行,半焦挥发分含量低,与煤相比较难燃烧,煤和半焦掺烧在锅炉低负荷运行时存在燃烧不稳定的风险,而热解气是气态燃料,极易燃烧,将热解气送入炉膛辅助燃烧,既可以增强对固态燃料的扰动,强化燃烧,同时自身燃烧放热,使锅炉在低负荷下保持稳定运行。通过在变负荷过程以及低负荷运行时掺混热解产物,实现液态排渣锅炉在变负荷过程以及处于低负荷状态时均安全稳定运行。让采用液态排渣锅炉的电站具备深度调峰的能力,促进新疆高碱煤大规模开发利用。

18、在热解过程中,高碱煤中的碱金属会释放到热解气中,热解气经过进一步处理脱除了碱金属,因此热解所产生的半焦和热解气中碱金属含量极低,在低负荷掺烧时从总体上减少碱金属的释放,大幅减轻锅炉在低负荷燃烧时由于转换为固态排渣可能产生的沾污结渣问题。

19、热解炉热解所需要的能量由锅炉高温烟气提供,换热后所形成的低温烟气送回锅炉进行后续处理,通过抽调高温烟气的方式加快系统对变负荷指令的响应速度,能量的多级利用;锅炉所燃用的煤以及用于进行热解的煤均为高碱煤,无需掺混其他煤种或添加剂,大幅降低电厂的运行成本。

20、在热解过程分为两步,第一步主要目的为制备热解气,并将碱金属从半焦中释放到热解气中,便于后续处理;第二步热解过程中,向热解炉中通入一定量的水蒸气,半焦进行类似活化的过程,使得产出的半焦具有多孔结构,具有多孔结构的碳可以最大幅度的提升灰的熔融温度,促进成渣方式的改变;

21、热解炉稳定运行后,半焦只经过半焦第一级冷却设备,热解气不冷却,使得半焦和热解气在进入炉膛前保持较高的温度,有利于维持炉内稳定燃烧,提高能量的利用效率;热解气处理装置在处理热解气的过程中产生的副产物可以作为化工原料使用,提高电厂的经济效益。

本文地址:https://www.jishuxx.com/zhuanli/20241021/320910.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表