一种耦合绿氢制氨的天然气掺氨燃烧系统的制作方法

- 国知局

- 2024-10-21 14:31:16

本发明涉及清洁发电,尤其涉及一种耦合绿氢制氨的天然气掺氨燃烧系统。

背景技术:

1、耦合绿氢制氨是一种将绿色氢气与氮气进行催化合成氨的过程。传统的氨生产过程主要采用哈伯-博斯过程,利用天然气进行氢气的制备,这一过程通常伴随着大量的二氧化碳排放。而耦合绿氢制氨则通过利用可再生能源(如风能、太阳能)或核能产生的绿色氢气来替代传统的天然气,从而减少碳排放,实现绿色、可持续的氨生产。

2、天然气是一种清洁能源,其主要成分是甲烷。天然气在燃烧时的主要产物为二氧化碳、水。我们需要减少天然气在燃烧时产生的二氧化碳。

3、氨气充分燃烧时的产物为水和氮气,不产生二氧化碳,因此将氨气按照一定比例与天然气混合后充作燃料,那么将会大大减少二氧化碳的产生。

4、而如何将绿氢制氨与天然气掺氨这两套工业系统进行有机的结合,是目前行业内所面临的难题。对此,申请号为cn202210880050.8的中国专利公开了一种耦合绿氢制氨的天然气掺氨燃烧系统及运行方法,其内容为:“锅炉燃烧器设置为天然气氨气燃烧器,天然气氨气燃烧器与气体混合罐及空气管路连接,燃气与空气入口均设有流量调节阀;一、二级节能器串联,设置于锅炉尾部烟道后,烟气在线分析仪设置于二级节能器后的烟道;psa碳氮分离装置的出口分别与氮气缓冲罐及二氧化碳缓冲罐连接;氨合成装置的进口分别与氮气缓冲罐和氢气缓冲罐的出口通过流量调节阀连接,出口与氨缓冲罐连接;水电解制氢槽的进水口通过水泵与除盐水箱连接,出口分别与氢气缓冲罐和氧气缓冲罐连接。本发明能够在实现天然气掺氨富氧降碳低氮燃烧的同时,对烟气的热质进行最大程度的综合回收利用及节水零碳排放”。

5、然而上述技术方案依旧存在缺点,即氨气与天然气是按照一定比例进行混掺的,这使得混合燃料如果燃烧不充分就会产生大量的氮氧化物(nox),氮氧化物不仅仅会污染环境,其本身剧毒,会对人体造成极大的危害。为此,我们需要对该系统进一步改进,最大减少尾气中氮氧化物的含量。

技术实现思路

1、针对以上缺陷,本发明的目的是提供一种耦合绿氢制氨的天然气掺氨燃烧系统,旨在解决现有技术中由于监测的滞后性,导致排放的尾气中氮氧化物浓度较高的问题。

2、为解决上述技术问题,本发明的技术方案是:

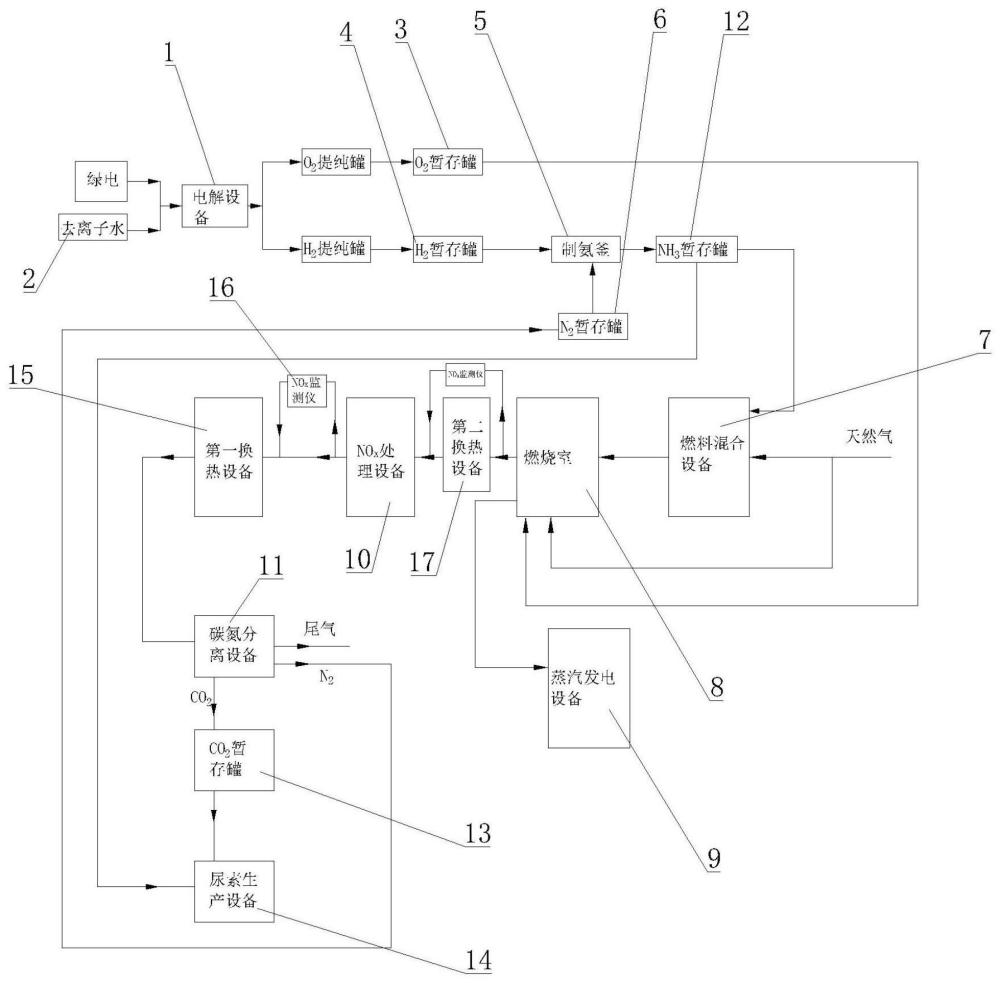

3、一种耦合绿氢制氨的天然气掺氨燃烧系统,包括制氨子系统与燃烧子系统,所述制氨子系统包括电解设备、储水罐、氧气暂存罐、氢气暂存罐、制氨釜以及氮气暂存罐,所述储水罐、氧气暂存罐、氢气暂存罐均与电解设备管道连接所述电解设备与绿电线路连接,所述氢气暂存罐、氮气暂存罐均与制氨釜管道连接;

4、所述燃烧子系统包括燃料混合设备、燃烧室、蒸汽发电设备、nox处理设备、碳氮分离设备、二氧化碳暂存罐,所述燃料混合设备、燃烧室、蒸汽发电设备、nox处理设备、碳氮分离设备、二氧化碳暂存罐依次管道连接,所述燃料混合设备、燃烧室均连接有天然气管道;所述燃料混合设备与制氨釜之间设置有氨气暂存罐,所述碳氮分离设备与氮气暂存罐、二氧化碳暂存罐之间均管道连接。

5、其中,所述nox处理设备包括反应仓,所述反应仓内自下而上依次设置有环形气管、第一催化盘、喷液机构、第二催化盘以及出气口,所述环形气管朝向第一催化盘的一侧设置有若干喷气口,所述环形气管与燃烧室管道连接,所述第一催化盘的底部设置有若干贯穿的通孔,所述喷液机构包括进液管与高压喷头,所述进液管的一端与高压喷头连接,所述进液管的另一端连接有尿素储存箱,所述尿素储存箱位于nox处理设备的一侧。

6、其中,所述喷液机构还包括动力电机与喷液头,所述动力电机位于反应仓的顶部,所述喷液头位于第一催化盘与第二催化盘之间,所述高压喷头位于喷液头远离动力电机的一端,所述动力电机与喷液头之间设置有分液仓与转动杆,所述转动杆的一端与动力电机动力连接,所述转动杆的另一端依次穿过第二催化盘与分液仓的顶部,所述分液仓内安装有中空的连接筒,所述连接筒与喷液头之间安装有连接管,所述转动杆的一端与连接筒远离喷液头的一端固接,所述连接管与连接筒远离转动杆的一端连通,所述转动杆、连接管均与分液仓转动连接,所述进液管的一端与分液仓的侧壁连接,所述连接筒的侧壁开设有若干分液孔。

7、其中,所述喷液头内部设置有储液腔,所述连接管远离连接筒的一端与储液腔连通,并且所述连接管与喷液头朝向分液仓的一端密封连接。

8、其中,所述高压喷头的底部与其侧壁上均设置有喷液口。

9、其中,所述高压喷头内部设置有固定腔,所述喷液头远离连接管的一端安装有出液头,所述出液头的一端与固定腔转动连接,所述出液头的另一端与储液腔连通,所述固定腔与喷液口之间设置有通液孔。

10、其中,所述固定腔与高压喷头侧壁上的喷液口之间的通液孔为弧形,若干弧形通液孔围绕着固定腔顺时针排列,或者若干所述弧形通液孔围绕着固定腔逆时针排列。

11、其中,所述出液头远离喷液头的一端设置有环形卡台,所述环形卡台与固定腔靠近喷液头的一端卡接,所述出液头与固定腔之间设置有环形密封垫片。

12、其中,所述燃烧子系统还包括尿素生产设备,所述二氧化碳暂存罐与尿素生产设备管道连接,所述氨气暂存罐与尿素生产设备连接。

13、其中,所述碳氮分离设备与nox处理设备之间安装有第一换热设备,所述燃烧室与nox处理设备之间、nox处理设备与第一换热设备之间均安装有nox监测仪。

14、采用了上述技术方案后,本发明的有益效果是:

15、一是利用nox处理设备将燃烧室产生的尾气中含有的氮氧化物给分解成无害的水和氮气,减少了尾气对环境的污染。

16、二是将绿电制氢、制氨与天然气掺混氨气两个系统相结合,将不稳定的绿电转化为了可以稳定发电的火电,在此过程中产生的副产物又得以收集利用,完成了资源的综合利用。

技术特征:1.一种耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,包括制氨子系统与燃烧子系统,所述制氨子系统包括电解设备(1)、储水罐(2)、氧气暂存罐(3)、氢气暂存罐(4)、制氨釜(5)以及氮气暂存罐(6),所述储水罐(2)、氧气暂存罐(3)、氢气暂存罐(4)均与电解设备(1)管道连接所述电解设备与绿电线路连接,所述氢气暂存罐(4)、氮气暂存罐(6)均与制氨釜(5)管道连接;

2.根据权利要求1所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述nox处理设备(10)包括反应仓(101),所述反应仓(101)内自下而上依次设置有环形气管(102)、第一催化盘(103)、喷液机构(104)、第二催化盘(105)以及出气口(106),所述环形气管(102)朝向第一催化盘(103)的一侧设置有若干喷气口(1021),所述环形气管(102)与燃烧室(8)管道连接,所述第一催化盘(103)的底部设置有若干贯穿的通孔(1031),所述喷液机构(104)包括进液管(1041)与高压喷头(1042),所述进液管(1041)的一端与高压喷头(1042)连接,所述进液管(1041)的另一端连接有尿素储存箱(107),所述尿素储存箱(107)位于nox处理设备(10)的一侧。

3.根据权利要求2所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述喷液机构(104)还包括动力电机(1044)与喷液头(1043),所述动力电机(1044)位于反应仓(101)的顶部,所述喷液头(1043)位于第一催化盘(103)与第二催化盘(105)之间,所述高压喷头(1042)位于喷液头(1043)远离动力电机(1044)的一端,所述动力电机(1044)与喷液头(1043)之间设置有分液仓(1045)与转动杆(1046),所述转动杆(1046)的一端与动力电机(1044)动力连接,所述转动杆(1046)的另一端依次穿过第二催化盘(105)与分液仓(1045)的顶部,所述分液仓(1045)内安装有中空的连接筒(1047),所述连接筒(1047)与喷液头(1043)之间安装有连接管(1048),所述转动杆(1046)与连接筒(1047)远离喷液头(1043)的一端固接,所述连接管(1048)与连接筒(1047)远离转动杆(1046)的一端连通,所述转动杆(1046)、连接管(1048)均与分液仓(1045)转动连接,所述进液管(1041)的一端与分液仓(1045)的侧壁连接,所述连接筒(1047)的侧壁开设有若干分液孔。

4.根据权利要求3所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述喷液头(1043)内部设置有储液腔(10431),所述连接管(1048)远离连接筒(1047)的一端与储液腔(10431)连通,并且所述连接管(1048)与喷液头(1043)朝向分液仓(1045)的一端密封连接。

5.根据权利要求4所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述高压喷头(1042)的底部与其侧壁上均设置有喷液口(10421)。

6.根据权利要求5所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述高压喷头(1042)内部设置有固定腔(10423),所述喷液头(1043)远离连接管(1048)的一端安装有出液头(10424),所述出液头(10424)的一端与固定腔(10423)转动连接,所述出液头(10424)的另一端与储液腔(10431)连通,所述固定腔(10423)与喷液口(10421)之间设置有通液孔(10422)。

7.根据权利要求6所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述固定腔(10423)与高压喷头(1042)侧壁上的喷液口(10421)之间的通液孔(10422)为弧形,若干弧形通液孔(10422)围绕着固定腔(10423)顺时针排列,或者若干所述弧形通液孔(10422)围绕着固定腔(10423)逆时针排列。

8.根据权利要求7所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述出液头(10424)远离喷液头(1043)的一端设置有环形卡台(10425),所述环形卡台(10425)与固定腔(10423)靠近喷液头(1043)的一端卡接,所述出液头(10424)与固定腔(10423)之间设置有环形密封垫片(10426)。

9.根据权利要求1所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述燃烧子系统还包括尿素生产设备(14),所述二氧化碳暂存罐(13)与尿素生产设备(14)管道连接,所述氨气暂存罐(12)与尿素生产设备(14)连接。

10.根据权利要求1所述的耦合绿氢制氨的天然气掺氨燃烧系统,其特征在于,所述碳氮分离设备(11)与nox处理设备(10)之间安装有第一换热设备(15),所述燃烧室(8)与nox处理设备(10)之间、nox处理设备(10)与第一换热设备(15)之间均安装有nox监测仪(16)。

技术总结本发明公开了一种耦合绿氢制氨的天然气掺氨燃烧系统,涉及清洁发电技术领域,包括制氨子系统与燃烧子系统,制氨子系统包括电解设备、储水罐、氧气暂存罐、氢气暂存罐、制氨釜以及氮气暂存罐,燃烧子系统包括燃料混合设备、燃烧室、蒸汽发电设备、NO<subgt;x</subgt;处理设备、碳氮分离设备、二氧化碳暂存罐;燃料混合设备与制氨釜之间设置有氨气暂存罐。借此,利用NO<subgt;x</subgt;处理设备将燃烧室产生的尾气中含有的氮氧化物给分解成无害的水和氮气,减少了尾气对环境的污染。技术研发人员:韩志刚,李青受保护的技术使用者:青岛益堃达热能设备有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/318434.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。