一种蓄热罐及包括该蓄热罐的加热系统的制作方法

- 国知局

- 2024-10-15 10:18:39

本发明涉及金属锻造加工的加热领域,具体而言,涉及一种蓄热罐及包括该蓄热罐的加热系统。

背景技术:

1、在金属锻造加工的过程中,需要将原料预热再进行锻造成型,传统对原料预热的方式主要采用电加热,而电加热的方式需要依赖火电厂燃烧煤炭进行发电,煤炭属于不可再生能源、发电过程中损耗高。

2、在金属锻造加工采用生物质燃料供热时,生物质燃料的燃烧设备一般采用的是炉窑的方式,生物质燃烧机内生物质燃料燃烧产生的热空气直接给加热炉的炉膛供热,再通过加热炉给锻造原料预热,如专利号“cn201510393462.9”公开的一种生物质锻造加热炉,加热炉的炉道贯通整个炉体,在炉道中心设置炉膛,炉膛一侧开有圆孔与生物质燃烧机喷火口直通,炉道的底部安装有锻料床,锻料床上用于放置锻造原料,也即,由于锻造原料需要较高的温度,生物质燃烧机内生物质燃料燃烧时,在单位时间内需要向生物质燃烧机送入一定量的空气,使得生物质燃料和空气按照一定的比例进行充分燃烧,获得一定温度的热空气,热空气从生物质燃烧机的喷火口处直接流动到加热炉的炉膛内,炉膛的热量传递到整个炉道,并对炉道底部锻料床上锻造原料进行预热,该加热炉的炉膛空间大,热空气流动速度快,使得后面可以持续向生物质燃烧机补充一定量的空气,生物质燃料可以持续充分燃烧。对于这种炉膛空间大的加热炉,虽然生物质燃烧机内的燃料可以持续充分燃烧,但锻造原料在单位时间内吸收的热空气中的热量远低于生物质燃烧机的喷火口处在单位时间内产生的热空气的热量,即热效率低,热空气中多余的热量直接从烟道散发到外面去。若换用炉膛狭窄的加热炉,在单位时间内,虽然进入加热炉中的热空气的热量被锻造原料吸收率高,即热效率高,但是炉膛狭窄的加热炉中的热空气流动速度慢,在单位时间内进入加热炉的热空气量远低于生物质燃烧机产生的热空气量,会阻碍后面持续向生物质燃烧机补充空气,导致生物质燃烧机内的燃料无法持续充分燃烧,或者燃烧获得的热空气达不到所需要的温度。

3、有鉴于此,本发明人针对这一需求展开深入研究,遂有本案产生。

技术实现思路

1、为克服现有技术中加热炉的炉膛空间大,但锻造原料在单位时间内吸收的热空气中的热量远低于生物质燃烧机的喷火口处在单位时间内产生的热空气的热量,热效率低,热空气中多余的热量直接从烟道散发到外面去的问题;以及若直接换用炉膛狭窄的加热炉,热空气流动速度慢,会导致生物质燃烧机内的燃料无法持续充分燃烧的问题。本发明提供了一种蓄热罐,设置在燃烧机和加热炉之间,所述燃烧机采用生物质燃烧机,所述加热炉采用炉膛狭窄的结构,所述蓄热罐包括:

2、壳体,中部设置有一个安装腔,外部的所述燃烧机和所述安装腔的顶部连通,外部的所述加热炉也和所述安装腔的顶部连通,外部的第一风机和所述安装腔的底部连通;

3、蓄热本体,设置在所述安装腔内,所述蓄热本体包括沿竖直方向依次排布的若干个蓄热单元,每一个所述蓄热单元分别依次包括第一蓄热隔板、第一蓄热材料层、第二蓄热隔板及第二蓄热材料层,所述第一蓄热隔板的外径小于所述安装腔的内径,所述第一蓄热隔板的外边缘与所述安装腔的内壁共同围成第一通气口,所述第一蓄热材料层设置有第二通气口,所述第二蓄热隔板的外边缘贴合所述安装腔的内壁设置,所述第二蓄热隔板的中部开设有第三通气口,所述第二蓄热材料层设置有第四通气口;

4、其中,所述安装腔的顶部、每一个所述蓄热单元的所述第一通气口、所述第二通气口、所述第三通气口和所述第四通气口、及所述安装腔的底部依次连通成一个热量流通道。

5、优选地,每一个所述第一蓄热材料层和每一个所述第二蓄热材料层分别包括均匀排布的若干个蓄热块;其中,每一个所述第一蓄热材料层中相邻设置的所述蓄热块之间分别具有第一间隙,每一个所述第一蓄热材料层中的每一个所述第一间隙分别共同连通成一个所述第二通气口,每一个所述第二蓄热材料层中相邻设置的所述蓄热块之间具有第二间隙,每一个所述第二蓄热材料层中的每一个所述第二间隙分别共同连通成一个所述第四通气口。

6、优选地,所述蓄热块为球形蓄热块。

7、优选地,所述壳体的顶部开设有蓄热口及供热口,所述蓄热口连通所述安装腔和外部的所述燃烧机,所述供热口连通所述安装腔和外部的所述加热炉;所述壳体的底部开设有通风口,所述通风口连通所述安装腔和外部的第一风机。

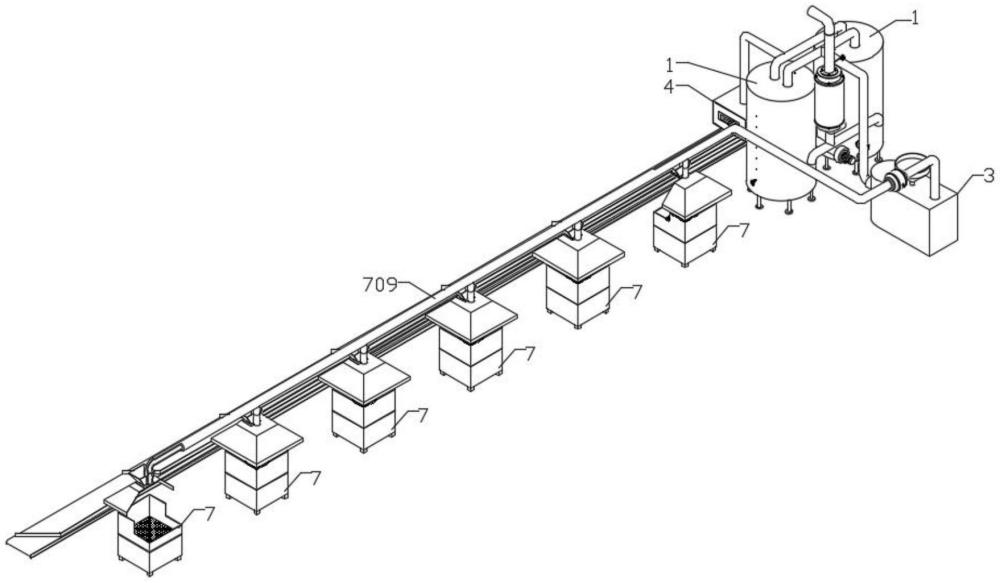

8、本发明还提供了加热系统,包括若干个所述蓄热罐,所述加热系统还包括:

9、所述燃烧机、所述加热炉及若干个所述第一风机;

10、其中,每一个所述蓄热罐的所述蓄热口分别与所述燃烧机连通,每一个所述蓄热罐的所述供热口分别与所述加热炉连通,每一个所述蓄热罐的所述通风口分别与每一个所述第一风机一一对应且连通。

11、优选地,每一个所述蓄热罐的所述蓄热口分别通过第一管道与所述燃烧机的出风口连通,每一个所述第一管道上分别设置有第一阀门;

12、每一个所述蓄热罐的所述供热口分别通过第二管道与所述加热炉的进风口连通,每一个所述第二管道上分别设置有第二阀门;

13、每一个所述第一风机分别包括抽风部和吹风部,每一个所述抽风部的进风口分别通过第三管道与对应的所述蓄热罐的所述通风口连通,每一个所述吹风部的出风口分别通过第四管道与对应的所述蓄热罐的所述通风口连通。

14、优选地,所述加热系统还包括:

15、除尘机,每一个所述抽风部的出风口还分别通过第五管道和所述除尘机的进风口连通。

16、优选地,所述加热系统还包括:

17、若干个第一温度传感器,每一个所述蓄热罐的每一个所述蓄热单元处分别设有一个所述第一温度传感器;

18、第二温度传感器,设置在所述燃烧机的出风口处;

19、若干个第三温度传感器,每一个所述抽风部的出风口处分别设置有一个所述第三温度传感器。

20、优选地,所述加热系统还包括:

21、控制装置,分别与每一个所述第一阀门、每一个所述第二阀门、每一个所述第一温度传感器、每一个所述抽风部、每一个所述吹风部及所述除尘机电连接。

22、优选地,所述控制装置包括存储器和处理器,其中所述存储器存储有计算机程序,所述程序被所述处理器执行时能够实现以下步骤:

23、初始状态时,每一个所述蓄热罐分别进入蓄热列表,开启与所述蓄热列表内的所述蓄热罐对应的所述第一阀门、所述抽风部及所述除尘机,关闭与所述蓄热列表内的所述蓄热罐对应的所述第二阀门及所述吹风部;

24、接收所述蓄热列表内的所述蓄热罐内每一个所述第一温度传感器采集的温度数值;

25、根据所述蓄热列表内的每一个所述蓄热罐内采集的所述温度数值达到蓄满状态预设值的所述第一温度传感器的个数,判断对应所述蓄热罐是否达到蓄满状态;

26、若达到蓄满状态,该所述蓄热罐从所述蓄热列表转移到供热列表;

27、关闭与所述供热列表内的所述蓄热罐对应的所述第一阀门及所述抽风部;

28、根据所述蓄热罐进入所述供热列表的先后顺序依次排位,并选择排列在首位的所述蓄热罐作为供热设备;

29、开启与作为所述供热设备的所述蓄热罐对应的所述第二阀门及所述吹风部;

30、根据作为所述供热设备的所述蓄热罐内采集的所述温度数值达到放满状态预设值的所述第一温度传感器的个数,判断该所述蓄热罐是否达到放满状态;

31、若达到放满状态,该所述蓄热罐由所述供热列表进入所述蓄热列表。

32、优选地,所述控制装置还分别和所述第二温度传感器以及每一个所述第三温度传感器电连接,所述程序被所述处理器执行时还能够实现以下步骤:

33、开启所述第二温度传感器和每一个所述第三温度传感器;

34、接收所述第二温度传感器和每一个所述第三温度传感器采集的温度数值;

35、根据所述第二温度传感器采集的所述温度数值和每一个所述第三温度传感器采集的所述温度数值,计算所述蓄热罐的热量利用效率。

36、优选地,所述加热系统还包括一氧化碳传感器、一氧化氮传感器、颗粒物传感器及流量传感器,所述一氧化碳传感器、所述一氧化氮传感器、所述颗粒物传感器及所述流量传感器分别设置在所述除尘机的出风口处;

37、所述一氧化碳传感器、所述一氧化氮传感器、所述颗粒物传感器及所述流量传感器分别和所述控制装置电连接;

38、所述程序被所述处理器执行时能够实现以下步骤:

39、分别开启所述一氧化碳传感器、所述一氧化氮传感器、所述颗粒物传感器及所述流量传感器;

40、分别接收所述一氧化碳传感器、所述一氧化氮传感器、所述颗粒物传感器及所述流量传感器采集的数据值,

41、优选地,所述加热系统还包括:

42、若干个机床工位,每一个所述机床工位分别包括一个出件口;

43、若干个余热收集装置,与每一个所述机床工位一一对应设置,每一个所述余热收集装置分别包括集热罩及料框,所述料框有若干个且沿竖直方向依次排布,每一个所述料框分别包括侧板和位于所述侧板底部的通风板,所述侧板和所述通风板共同围成一个顶部开口的料腔,所述通风板开设有均匀间隔排布的通风孔,所述集热罩盖在位于最顶部的一个所述料框上,所述集热罩的中部开设有贯通的进件口及回收口,所述进件口和对应所述机床工位的所述出件口连通;

44、余热回收管,每一个所述回收口分别通过所述余热回收管和所述燃烧机的进风口连通。

45、优选地,每一个所述料框还包括把手,所述把手设置在所述侧板上。

46、优选地,每一个所述余热收集装置的外壁分别设置有第二保温材料层,所述余热回收管外包裹有第三保温材料层。

47、优选地,所述加热系统还包括:

48、第六管道,所述第六管道的一端与所述加热炉的出风口连通,所述第六管道的另一端与每一个所述吹风部的进风口分别连通。

49、有益效果:

50、采用本蓄热罐产生的有益效果如下:

51、(1)每一个蓄热单元分别依次包括第一蓄热隔板、第一蓄热材料层、第二蓄热隔板及第二蓄热材料层,第一蓄热隔板、第一蓄热材料层、第二蓄热隔板及第二蓄热材料层分别具有吸收热量并储蓄热量的作用,第一蓄热隔板和第二蓄热隔板使空气不沿着蓄热隔板所阻挡的方向流通。

52、(2)第一蓄热隔板的外径小于安装腔的内径,使得第一蓄热隔板的外边缘与安装腔的内壁共同围成第一通气口,第一蓄热材料层设置有第二通气口,第二蓄热隔板的外边缘贴合安装腔的内壁设置,第二蓄热隔板的中部开设有第三通气口,第二蓄热材料层设置有第四通气口,使得每一个蓄热单元的第一通气口、第二通气口、第三通气口和第四通气口分别依次连通。

53、(3)壳体中部设置有一个安装腔,蓄热本体设置在安装腔内,若干个蓄热单元沿竖直方向依次排布,使得安装腔的顶部、每一个蓄热单元的第一通气口、第二通气口、第三通气口和第四通气口、及安装腔的底部依次连通成一个热量流通道,使得空气沿着热量流通道内流动。

54、(4)加热炉采用炉膛狭窄的结构,在单位时间内,进入加热炉中的热空气的热量被锻造原料吸收的吸收率高,且加热炉在单位时间内需要供给的热空气中的热量远低于燃烧机的喷火口处在单位时间内产生热空气中的热量,外部的燃烧机以及外部的加热炉分别和安装腔的顶部连通,外部的第一风机和安装腔的底部连通,使得热量流通道可以分别和燃烧机、加热炉以及第一风机连通,并进行热量交换,蓄热罐蓄热时,使得燃烧机内的热空气可以先释放到蓄热罐内,蓄热罐吸收热空气中的热量,蓄热罐空间大,且第一风机风速可以调节,热空气中的热量被吸收后变冷并被第一风机抽出,空气流动速度快且畅通,使得后面可以持续向燃烧机补充空气,燃料可以持续充分燃烧,蓄热罐供热时,可以通过调节第一风机的风速,来调整单位时间内给加热炉供应的热量,以满足炉膛狭窄的加热炉单位时间内进入热空气量的要求。

55、本蓄热罐在实际应用场景中,燃烧机对蓄热罐供应热量时,在单位时间内向燃烧机吹入一定量的空气,使得生物质燃料和空气按照一定的比例进行充分燃烧,获得一定温度的热空气,蓄热罐空间大,且第一风机的风速可以调节,第一风机抽取安装腔内的空气,使得热空气沿着热量流通道流动,且热空气中的热量被第一蓄热隔板、第一蓄热材料层、第二蓄热隔板及第二蓄热材料层吸收,达到储蓄热量的效果,热空气中的热量被吸收并变冷被第一风机抽出,空气流动速度快且畅通,使得后面可以持续向燃烧机补充一定量的空气,燃料可以持续充分燃烧,燃烧机停止对蓄热罐供热且蓄热罐对加热炉供热时,第一风机对安装腔内吹风,冷空气进入到热量流通道内,第一蓄热隔板、第一蓄热材料层、第二蓄热隔板及第二蓄热材料层吸收的热量释放到冷空气中,加热空气,热空气沿着热量流通道流动供应给加热炉,加热炉采用炉膛狭窄的结构,在单位时间内,进入加热炉中的热空气的热量被锻造原料吸收率高,即热效率高,且加热炉在单位时间内需要供给的热空气中的热量远低于燃烧机的喷火口处在单位时间内产生热空气中的热量,可以通过调节第一风机的风速,来调整单位时间内给加热炉供应的热空气的速度以及调节单位时间内给加热炉供应的热量,将燃烧机供应的热量先储蓄在蓄热罐内保留一定的时间,然后蓄热罐再根据加热炉单位时间内需要的热量进行供热,避免炉膛空间大,而导致的锻造原料在单位时间内吸收的热空气中的热量远低于燃烧机的喷火口处在单位时间内产生的热空气的热量、热空气中多余的热量直接从烟道散发到外面去的问题;以及避免了若直接换用炉膛狭窄的加热炉,而导致的热空气流动速度慢且不畅通,会导致燃烧机内的燃料无法持续充分燃烧的问题。

56、采用本加热系统产生的有益效果如下:

57、(1)每一个蓄热罐的蓄热口分别与燃烧机连通,每一个蓄热罐的供热口分别与加热炉连通,每一个加热炉分别采用炉膛狭窄加热炉,采用多个蓄热罐,燃烧机可以对多个蓄热罐同时供热,也可以对多个蓄热罐依次供热,当蓄热罐内的热量已经蓄满时,热量已经蓄满的蓄热罐可以用于同时对加热炉供热,也可以按照一定的顺序依次对加热炉供热;每一个蓄热罐的通风口分别与每一个第一风机一一对应且连通,第一风机用于抽取安装腔内的空气或往安装腔内吹空气,可以根据加热炉单位时间内需要的热空气和热量供应;避免炉膛空间大,锻造原料在单位时间内吸收的热空气中的热量远低于燃烧机的喷火口处在单位时间内产生的热空气的热量,热空气中多余的热量直接从烟道散发到外面去的问题;以及避免了若直接换用炉膛狭窄的加热炉,热空气流动速度慢且不畅通,会导致燃烧机内的燃料无法持续充分燃烧的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241014/317204.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表