一种饱和加压舱内CH4气体检测装置及方法与流程

- 国知局

- 2024-11-06 14:27:18

本申请属于分析检测领域,具体涉及一种饱和加压舱内ch4气体检测装置及方法。

背景技术:

1、大深度饱和潜水作业指潜水员直接暴露在水下超过120米(甚至可达300-500米)的长时间潜水工作。在此类作业方式下,潜水员首先需在高压环境舱内长时间停留以适应大深度水下高压环境,随后再直接出入大深度水下开展工作,持续时间可达1个月之久。通过潜水医学可知,此类高压环境舱内的气体一般由氦气、氧气及少量二氧化碳、水、氮气混合组成,潜水员在高压环境舱内适应高压环境和休息时,需摄入氧气、同时呼出二氧化碳以维持自身健康需要。

2、在此过程中,甲烷作为一种潜在的气体污染物,可能在舱内积聚,对潜水员的健康和安全构成威胁。因此,实时监测饱和加压舱内的甲烷浓度至关重要,以确保潜水员在高压环境下的健康和安全。然而在饱和加压舱内检测甲烷气体时,甲烷的浓度较低,且在检测时容易受到氧气干扰,在电子轰击电离过程中,氧气分子会生成氧原子离子(o+,m/z16),其质荷比与甲烷离子(ch4+,m/z16)相同,这种信号重叠会导致对甲烷浓度测量的不准确性,必须找到有效的方法来区分或去除这些干扰。

技术实现思路

1、针对现有技术存在的不足,为实现饱和加压舱内的ch4的准确监测,本发明提供了一种饱和加压舱内ch4气体检测方法和装置。通过优化气体样品的处理过程和改进质谱检测方法,可以有效减少氧气对甲烷检测的干扰,提高检测精度。

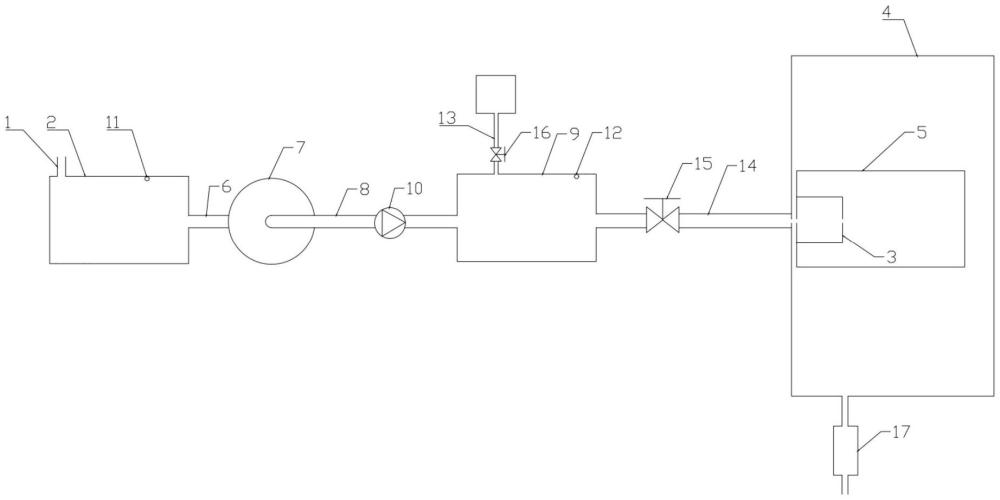

2、为实现上述目的,本发明的技术方案如下:一种饱和加压舱内ch4气体检测装置,包括进样管、样品腔、电子轰击电离源、质谱腔、质谱探测器,所述进样管位于样品腔的一侧并与处理腔内部连通,用于引导饱和加压舱内包含ch4的样品气体进入样品腔,所述质谱探测器位于质谱腔内部,离子检测入口与质谱腔左端小孔同轴心,所述电子轰击电离源位于质谱探测器内部,离子入口与质谱腔左端小孔同轴心,所述样品腔的出口通过第一管道连接至氧气吸附腔的入口,所述氧气吸附腔的出口通过第二管道连接至混合腔,所述第二管道上设置有抽气泵,所述样品腔内设置有第一压力传感器,所述混合腔内设置有第二压力传感器,在混合腔的侧壁上还设置有补偿气体管道,所述混合腔的出口通过第三管道连接至质谱腔左端小孔。

3、优选地,所述第三管道上设置有第一电控阀门,所述补偿气体管道上设置有第二电控阀门。

4、优选地,所述第二电控阀门与第一压力传感器和第二压力传感器电连接,所述第二电控阀门被配置为基于第一压力传感器和第二压力传感器反馈的压力差调整阀门开度。

5、优选地,所述电子轰击电离源发射的电子能量选用70ev,电子轰击电离源左侧和右侧均有离子传输小孔。

6、优选地,还包括质谱腔分子泵,所述质谱腔分子泵的入口与质谱腔相连。

7、优选地,所述氧气吸附腔为圆柱形壳体,其进气口位于壳体侧部,排气口位于壳体顶部,所述氧气吸附腔内布设有螺旋形通道,所述螺旋形通道的壁面上涂覆有氧气吸附剂。

8、优选地,所述圆柱形壳体包括下底座和上盖,所述螺旋形通道为下底座上的螺旋形隔板与下底座、上盖围合成的空间,所述排气口设置在上盖的中心位置,与螺旋形通道的中心对应,所述下底座、上盖和螺旋形隔板为可拆卸连接。

9、本发明还公开了一种基于上述饱和加压舱内ch4气体检测装置的ch4气体检测方法,包括以下步骤:

10、s1,样品气体引入:将饱和加压舱内包含ch4的样品气体通过进样管引入样品腔,进气完成后检测所述样品腔内的压力并作为预设标准压力;

11、s2,氧气去除:样品气体从样品腔的出口通过第一管道进入氧气吸附腔,样品气体在氧气吸附腔内经过涂覆有氧气吸附剂的螺旋形通道,有效去除样品气体中的氧气,去除氧气后的样品气体通过第二管道进入混合腔;

12、s3,压力调节:在混合腔内,根据第一压力传感器和第二压力传感器反馈的压力差自动调节第二电控阀门的阀门开度,使样品气体的压力达到预设标准压力;

13、s4,样品气体进入质谱腔:调节压力后的样品气体通过第三管道进入质谱腔;

14、s5,电子轰击电离:样品气体在质谱腔内通过电子轰击电离源以70ev的电子能量进行电离,形成包括ch4+离子的离子体;

15、s6,质谱检测:通过质谱探测器检测所述离子体中m/z16和m/z 32的信号强度;

16、s7,数据处理:根据所述离子体中m/z16和m/z 32的信号强度确定所述样品气体中ch4的浓度。

17、优选地,步骤s7还包括:根据所述离子体中m/z16的信号强度确定o+信号强度和ch4+信号强度之和,根据所述离子体中m/z 32的信号强度确定o2+信号强度;基于所述离子体中o+信号强度和o2+信号强度的关联关系,确定离子体中ch4+信号强度,以及根据离子体中ch4+信号强度确定样品气体中ch4的浓度。。

18、优选地,所述补偿气体为氮气或惰性气体。

19、本发明有益效果如下:

20、(1)本发明通过设置氧气吸附腔和利用涂覆有氧气吸附剂的螺旋形通道,有效减少样品气体中的氧气含量,降低氧气对甲烷检测的干扰,确保检测结果的准确性。样品腔和混合腔内设有压力传感器,混合腔内设置有补偿气体管道,通过监测和调节压力,保证样品气体在标准压力下进行检测,增强了检测过程的稳定性和可靠性。

21、(2)本发明采用电子轰击电离源以70ev的电子能量电离样品气体,质谱探测器通过检测ch4+离子的质荷比信号,实现了对甲烷的高灵敏度和高选择性检测。通过o2+信号强度实时计算o+的信号强度,并从m/z 16的总信号中扣除o+信号强度,得到准确的ch4+信号强度,从而计算出ch4气体浓度,解决了氧气干扰问题,提高了检测结果的准确性。

技术特征:1.一种饱和加压舱内ch4气体检测装置,其特征在于:包括进样管(1)、样品腔(2)、电子轰击电离源(3)、质谱腔(4)、质谱探测器(5),所述进样管(1)位于样品腔(2)的一侧并与处理腔(2)内部连通,用于引导饱和加压舱内包含ch4的样品气体进入样品腔(2),所述质谱探测器(5)位于质谱腔(4)内部,离子检测入口与质谱腔(4)左端小孔同轴心,所述电子轰击电离源(3)位于质谱探测器(5)内部,离子入口与质谱腔(4)左端小孔同轴心,所述样品腔(2)的出口通过第一管道(6)连接至氧气吸附腔(7)的入口,所述氧气吸附腔(7)的出口通过第二管道(8)连接至混合腔(9),所述第二管道(8)上设置有抽气泵(10),所述样品腔(2)内设置有第一压力传感器(11),所述混合腔(9)内设置有第二压力传感器(12),在混合腔(9)的侧壁上还设置有补偿气体管道(13),所述混合腔(9)的出口通过第三管道(14)连接至质谱腔(4)左端小孔。

2.根据权利要求1所述的一种饱和加压舱内ch4气体检测装置,其特征在于:所述第三管道(14)上设置有第一电控阀门(15),所述补偿气体管道(13)上设置有第二电控阀门(16)。

3.根据权利要求2所述的一种饱和加压舱内ch4气体检测装置,其特征在于:所述第二电控阀门(16)与第一压力传感器(11)和第二压力传感器(12)电连接,所述第二电控阀门(16)被配置为基于第一压力传感器(11)和第二压力传感器(12)反馈的压力差调整阀门开度。

4.根据权利要求1-3任一项所述的一种饱和加压舱内ch4气体检测装置,其特征在于:所述电子轰击电离源(3)发射的电子能量选用70ev,电子轰击电离源(3)左侧和右侧均有离子传输小孔。

5.根据权利要求4所述的一种饱和加压舱内ch4气体检测装置,其特征在于:还包括质谱腔分子泵(17),所述质谱腔分子泵(17)的入口与质谱腔(4)相连。

6.根据权利要求5所述的一种饱和加压舱内ch4气体检测装置,其特征在于:所述氧气吸附腔(7)为圆柱形壳体,其进气口(71)位于壳体侧部,排气口(72)位于壳体顶部,所述氧气吸附腔(7)内布设有螺旋形通道(73),所述螺旋形通道(73)的壁面上涂覆有氧气吸附剂。

7.根据权利要求6所述的一种饱和加压舱内ch4气体检测装置,其特征在于:所述圆柱形壳体包括下底座(74)和上盖(75),所述螺旋形通道(73)为下底座(74)上的螺旋形隔板(76)与下底座(74)、上盖(75)围合成的空间,所述排气口(72)设置在上盖(75)的中心位置,与螺旋形通道(73)的中心对应,所述下底座(74)、上盖(75)和螺旋形隔板(76)为可拆卸连接。

8.一种基于权利要求1-7中任一项所述的饱和加压舱内ch4气体检测装置的ch4气体检测方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的ch4气体检测方法,其特征在于,步骤s7包括:根据所述离子体中m/z16的信号强度确定o+信号强度和ch4+信号强度之和,根据所述离子体中m/z 32的信号强度确定o2+信号强度;基于所述离子体中o+信号强度和o2+信号强度的关联关系,确定离子体中ch4+信号强度,以及根据离子体中ch4+信号强度确定样品气体中ch4的浓度。

10.根据权利要求8或9所述的ch4气体检测方法,其特征在于,所述补偿气体为氮气或惰性气体。

技术总结本发明公开了一种饱和加压舱内CH<subgt;4</subgt;气体检测装置,包括进样管、样品腔、电子轰击电离源、质谱腔、质谱探测器,进样管位于样品腔的一侧并与处理腔内部连通,用于引导饱和加压舱内包含CH<subgt;4</subgt;的样品气体进入样品腔,质谱探测器位于质谱腔内部,离子检测入口与质谱腔左端小孔同轴心,电子轰击电离源位于质谱探测器内部,离子入口与质谱腔左端小孔同轴心,样品腔的出口通过第一管道连接至氧气吸附腔的入口,氧气吸附腔的出口通过第二管道连接至混合腔,在混合腔的侧壁上还设置有补偿气体管道。本发明通过优化气体样品的处理过程和改进质谱检测方法,可以有效减少氧气对甲烷检测的干扰,提高饱和加压舱内CH<subgt;4</subgt;气体检测精度。技术研发人员:邹军,徐巍,赵磊,李明宇,王学军,沈成银,梁渠,谭颖,阮炜,唐辉,甘霖,杨振宇,彭涛,史战新受保护的技术使用者:中国船舶集团有限公司第七一九研究所技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322178.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表