一种高强铝合金板电阻点焊方法与流程

- 国知局

- 2024-11-06 14:35:06

本发明属于铝合金板接头连接,具体是一种高强铝合金板电阻点焊方法。

背景技术:

1、相对钢铁等其它金属材料,铝合金的密度较小,重量轻,耐腐蚀,在设备轻量化制造中具有显著优势,是汽车行业节能减排的优选方案。6056铝合金是一种高强度铝合金材料,它具有较高的强度和良好的可塑性,广泛应用于航空航天、汽车制造等领域。在航空航天领域,这种铝合金常用于制造飞机结构件和发动机零部件,高强度和轻质特性使得飞机更加节能和环保;在汽车制造领域,它常用于制造车身和底盘部件,能够减轻车辆的重量并提高燃油效率。铝合金材料通过合适方式连接起来,形成具有一定强度的结构,从而实现设备功能。其中电阻点焊是应用较为广泛的连接形式,被焊工件压紧在两电极之间,利用电流通过接头流经工件接触面及附近区域产生的电阻热效应将工件加热到熔化状态,使相互接触的工件融合在一起。但由于铝合金板电阻小,点焊所需电流较大,极易产生烧蚀和飞溅影响焊接质量。因此,研究高强度铝合金板电阻点焊工艺,从中找出影响焊接质量因素,确定合理焊接区域,对于提升高强度铝合金板综合性能,提高焊接效率,推动汽车结构高强度、轻量化发展,实现节能减排目标具有现实意义。

2、高强度铝合金电阻点焊极易发生喷溅与飞溅。一方面铝元素非常活泼,铝合金材料表面非常容易形成氧化膜,这层氧化膜组织致密、熔点极高、导电性能极差。这就使得接触面上的接触电阻比较大,在硬规范焊接条件下,接触面上产生较多的热量。另一方面,铝合金材料熔点低,加热熔化时的塑性温度区间窄,很容易在工件间接触面上造成喷溅,在电极与工件间造成粘连,这种情况一旦发生,会带走部分热量和熔化金属,严重影响了熔核直径的大小,对焊点质量极为不利。同时,电极与工件的粘连及飞溅严重破坏了电极表面的连续性,进而恶化了后续焊点焊接时电极与工件间的接触状态,从而加剧了飞溅、局部熔化及粘连的产生,对焊点的表面质量更为不利。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供一种高强铝合金板电阻点焊方法。

2、为实现上述目的,本发明采用了如下技术方案:

3、一种高强铝合金板电阻点焊方法,包括以下步骤:

4、s1通过剥离实验,确定铝合金试样可焊接范围;

5、s2在焊接时间、焊接压力一定的情况下,焊接电流在区间范围内按每组等量递增进行点焊样制备;

6、s3保证步骤s2中焊接时间不变,改变焊接压力重复步骤s2;

7、s4将合格试样进行剥离试验,对应记录接头剥离后熔核直径与焊接电流数据;

8、s5对试样进行拉伸强度检测,并将试样熔核直径与步骤s4数据进行比对,筛除掉不符合要求数据;

9、s6根据步骤s5的实验记录数据,制作铝合金材料可焊接区域图。

10、优选的,所述步骤s1中,铝合金试样为厚度小于3mm的铝合金板。

11、优选的,所述步骤s2中,焊接在固定式逆变点焊机上进行,焊接参数为:

12、焊接压力2500n~8000n;焊接电流15~42ka;焊接时间120~450mms;单脉冲焊接。

13、优选的,所述固定式逆变点焊机的电极帽直径为16~25mm,其端部呈球面状,球面半径20~125mm,其表面粗糙度小于3.2μm,其材质为crcu,内部呈空心状,便于焊接冷却水流动。

14、优选的,所述步骤s2中,焊接电流在区间范围内递增量为0.5~1ka。

15、优选的,所述步骤s3中,还包括:

16、观察试样外观质量情况;

17、金相法检测试样焊核内部质量状况,检查是否存在缩孔、裂纹、未熔合缺陷;

18、记录下产生飞溅时的焊接电流。

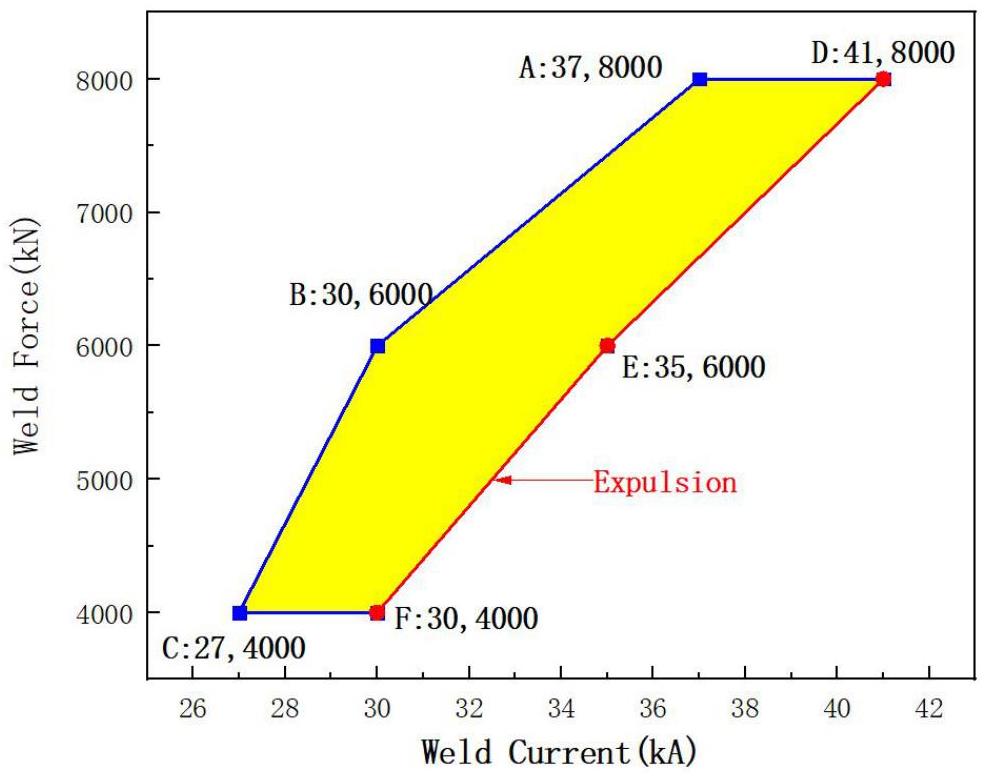

19、优选的,所述步骤s6中,铝合金材料可焊接区域图用于显示铝合金材料在其焊接电流内对应的焊接压力。

20、综上所述,由于采用了上述技术方案,本发明的有益效果是:

21、本发明中,采用固定式逆变点焊机制作焊接试样,在一定焊接电流范围内,按每组递增进行点焊样制备;通过外观检查和内部金相检测评定焊接质量;根据选定的焊接工艺(焊接电流范围),进行试样拉剪、十字拉伸力学性能测试,综合分析优化工艺参数。采用该焊接工艺焊接的高强度铝合金板接头,可根据用户强度要求,在可焊接区域内选择相应焊接参数,焊接质量可靠,可操作性强,具有较好的推广价值。

技术特征:1.一种高强铝合金板电阻点焊方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种高强铝合金板电阻点焊方法,其特征在于:所述步骤s1中,铝合金试样为厚度小于3mm的铝合金板。

3.如权利要求1所述的一种高强铝合金板电阻点焊方法,其特征在于:所述步骤s2中,焊接在固定式逆变点焊机上进行,焊接参数为:

4.如权利要求3所述的一种高强铝合金板电阻点焊方法,其特征在于:所述固定式逆变点焊机的电极帽直径为16~25mm,其端部呈球面状,球面半径20~125mm,其表面粗糙度小于3.2μm,其材质为crcu,内部呈空心状,便于焊接冷却水流动。

5.如权利要求1所述的一种高强铝合金板电阻点焊方法,其特征在于:所述步骤s2中,焊接电流在区间范围内递增量为0.5~1ka。

6.如权利要求1所述的一种高强铝合金板电阻点焊方法,其特征在于:所述步骤s3中,还包括:

7.如权利要求1所述的一种高强铝合金板电阻点焊方法,其特征在于:所述步骤s6中,铝合金材料可焊接区域图用于显示铝合金材料在其焊接电流内对应的焊接压力。

技术总结本发明公开了一种高强铝合金板电阻点焊方法,包括以下步骤:S1通过剥离实验,确定铝合金试样可焊接范围;S2在焊接时间、焊接压力一定的情况下,焊接电流在区间范围内按每组等量递增进行点焊样制备;S3保证步骤S2中焊接时间不变,改变焊接压力重复步骤S2;S4将合格试样进行剥离试验,对应记录接头剥离后熔核直径与焊接电流数据;S5对试样进行拉伸强度检测,并将试样熔核直径与步骤S4数据进行比对,筛除掉不符合要求数据;S6根据步骤S5的实验记录数据,制作铝合金材料可焊接区域图,本发明适用于铝合金板接头连接技术领域,根据用户强度要求,在可焊接区域内选择相应焊接参数,焊接质量可靠,可操作性强,具有较好的推广价值。技术研发人员:李良洪,冯伟骏,王凯歌,赵世龙,贾超,叶宾受保护的技术使用者:宝武铝业科技有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322985.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。