一种大型超低温不锈钢薄壁封头的加工方法与流程

- 国知局

- 2024-11-06 14:34:11

本发明涉及封头加工,特别地,涉及一种大型超低温不锈钢薄壁封头的加工方法。

背景技术:

1、s31608-lh材质是一种奥氏体不锈钢材质,低温使用要求能达到-269℃,是由山西太钢开发的超低温奥氏体不锈钢材,跟常规奥氏体不锈钢s31608相比,拥有更好的耐冲击性能和韧性,可以承受更低的温度,目前该材质应用于液氢以及液氦能源储存罐。

2、此类超低温不锈钢封头焊接一般采用氩弧焊焊接,先加工出封头的各个分瓣,然后将各分瓣焊接成型,该加工方式效率低,对焊工焊接水平要求很高,焊接缺陷较多,返修工作量很大,市面上也有的厂家采用热冲压或热压鼓的方式进行加工,在热冲压和热压鼓完成后,一般都采用热处理对冲压成型及压鼓成型的封头进行热处理,而在热处理过程中,封头受到的热应力会导致封头变形,尺寸变化较大,尤其是对于用于与罐体对接的封头端口部位的失圆情况较为明显,当出现失圆情况后,多数厂家会采用旋压加工方式对封头端口进行旋压修整,旋压虽然能够解决失圆问题,但是旋压过程中会产生的较多的铁素体,铁素体的增加会降低封头的强度以及耐低温性能,无法满足在-269℃的超低温环境中的使用要求。

3、因此,发明人有必要对封头的加工方法进行改进,以满足超低温环境使用的前提下,也能够避免封头端口严重失圆。

技术实现思路

1、本发明所要解决的技术问题是:现有技术中,一次冲压或压鼓操作,易导致封头开裂,且在热处理过程中热应力可能会导致封头变形,影响封头加工质量,基于此,本发明提供了一种不易变形的大型超低温不锈钢薄壁封头的加工方法。

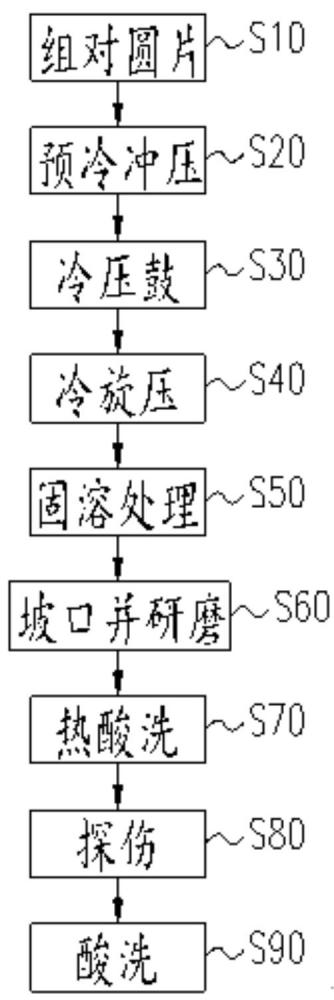

2、本发明解决其技术问题所采用的技术方案是:一种大型超低温不锈钢薄壁封头的加工方法,包括以下步骤,

3、步骤s10:组对圆片,将多个分瓣组对焊接形成一个圆片;

4、步骤s20:预冷冲压,将组对焊接好的圆片放置在冲压机的定模上,启动冲压机,采用多次冲压,将封头深度冲压为目标深度的60%;

5、步骤s30: 冷压鼓,对初步成型的封头采用压鼓机进行冷压鼓操作;

6、步骤s40:冷旋压,将压鼓后的成型封头安装在旋压机上,将封头的直边段旋压至目标尺寸;

7、步骤s50:固溶处理,将冷旋压后的成型封头焊接在固溶工装上,加热炉内加热保温后出炉入水,固溶处理后将封头从固溶工装上拆卸下来,所述固溶装置包括上工装板、下工装板和连接在所述上工装板和下工装板之间的连接筒,所述上工装板和下工装板均为中心具有通孔的环状结构,所述连接筒为中空结构且贯通上工装板和下工装板,封头的端口对应所述通孔倒扣在所述上工装板上,且封头的端口与所述上工装板多点焊接固定。

8、进一步地,步骤s50中,所述封头端口与所述上工装板之间的焊点具有多个且沿封头的周向等间距设置。

9、进一步地,步骤s50中,所述上工装板和下工装板之间设置有加强板,所述加强板的上下两端分别与所述上工装板和下工装板焊接固定,所述加强板的侧部与所述连接筒焊接固定。

10、进一步地,步骤s50中,将封头和所述固溶工装一通送入至天然气加热炉内,加热温度为1060±15℃,炉内升温速度为200℃/h,加热过程持续的时间为20-30min,保温完成后封头出炉入水。

11、进一步地,步骤s30中,压鼓时,将初步成型的封头安置在支撑模上,在压鼓模头上安装聚丙烯pp板。

12、进一步地,步骤s10包括以下步骤,

13、步骤s101:备料,选用牌号为s31608-lh的不锈钢板材;

14、步骤s102: 分切,将板材切割成多个分瓣,保证多个分瓣能够拼成一个完整的圆片;

15、步骤s103:组对焊接,将步骤s102中切割的分瓣进行组对焊接,最终形成一个完整的圆片;

16、步骤s104:打磨,对焊缝进行打磨,使焊缝与母材保持基本持平。

17、进一步地,该加工方法还包括以下步骤,

18、步骤s60:坡口并研磨,对固溶处理后的封头进行坡口处理;

19、步骤s70:热酸洗,对坡口研磨完成的封头进行热酸洗,将封头表面在固溶处理过程中形成的氧化膜清洗干净;

20、步骤s80:探伤,排除焊缝缺陷和表面划伤;

21、步骤s90:酸洗,将酸洗液均匀涂抹在封头表面上,然后用清水冲洗干净,以去除封头表面的氧化层、油液和锈蚀物。

22、本发明的有益效果是:本发明的大型超低温不锈钢薄壁封头的加工方法,先依次通过预冷冲压和冷压鼓逐次将封头挤压至目标深度,多次挤压降低了因一次冲压或压鼓时以开裂的风险,能够实现封头薄壁加工的同时,也不易开裂,同时,封头加工时的逐次变形量小,冷冲压和冷压鼓结束后无需对封头进行热处理,避免热应力导致封头变形,封头最终尺寸和形状由冷旋压精确控制,而在冷旋压过后,通过固溶处理可降低封头直边端口铁素体的含量,从而减少开裂的风险,同时,将封头的端口焊接固定在双层固溶工装上,减少了封头端口因热应力导致的失圆变形,在固溶处理后,无需再次进行旋压修正,提高了焊缝超低温冲击韧性及封头的整体耐腐蚀性,满足了使用需求。

技术特征:1.一种大型超低温不锈钢薄壁封头的加工方法,包括以下步骤,

2.如权利要求1所述的大型超低温不锈钢薄壁封头的加工方法,其特征在于:步骤s50中,所述封头端口与所述上工装板之间的焊点具有多个且沿封头的周向等间距设置。

3.如权利要求1所述的大型超低温不锈钢薄壁封头的加工方法,其特征在于:步骤s50中,所述上工装板和下工装板之间设置有加强板,所述加强板的上下两端分别与所述上工装板和下工装板焊接固定,所述加强板的侧部与所述连接筒焊接固定。

4.如权利要求2或3所述的大型超低温不锈钢薄壁封头的加工方法,其特征在于:步骤s50中,将封头和所述固溶工装一通送入至天然气加热炉内,加热温度为1060±15℃,炉内升温速度为200℃/h,加热过程持续的时间为20-30min,保温完成后封头出炉入水。

5.如权利要求1所述的大型超低温不锈钢薄壁封头的加工方法,其特征在于:步骤s30中,压鼓时,将初步成型的封头安置在支撑模上,在压鼓模头上安装聚丙烯pp板。

6.如权利要求1所述的大型超低温不锈钢薄壁封头的加工方法,其特征在于:步骤s10包括以下步骤,

7.如权利要求1所述的大型超低温不锈钢薄壁封头的加工方法,其特征在于:该加工方法还包括以下步骤,

技术总结本发明公开了一种大型超低温不锈钢薄壁封头的加工方法,属于封头加工技术领域,包括以下步骤,步骤S10:组对圆片;步骤S20:预冷冲压;步骤S30:冷压鼓;步骤S40:冷旋压;步骤S50:固溶处理,将冷旋压后的成型封头焊接在固溶工装上,加热炉内加热保温后出炉入水,固溶处理后将封头从固溶工装上拆卸下来。本发明的大型超低温不锈钢薄壁封头的加工方法,封头加工时的逐次变形量小,冷冲压和冷压鼓结束后无需对封头进行热处理,避免热应力导致封头变形,同时将封头焊接在双层固溶工装上,减少了失圆变形,需再次进行旋压修正,提高了焊缝超低温冲击韧性及封头的整体耐腐蚀性,满足了使用需求。技术研发人员:张强,杨庆高,胡奇云受保护的技术使用者:常州旷达威德机械有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/322882.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表