一种提升钛带卷脱脂性能的加工方法与流程

- 国知局

- 2024-11-06 14:49:16

本发明涉及合金带卷表面油脂脱除,具体是涉及一种提升钛带卷脱脂性能的加工方法。

背景技术:

1、在钛带冷轧过程表面需喷淋润滑油,起到润滑和冷却的作用,因此钛卷经过轧制后,表面残留有一层轧制油油膜,要想将钛卷清洗干净,必须将表面油膜快速,为避免润滑油污染钛带表面质量,退火前需对其表面进行清洁和脱脂处理;在钛带卷的生产过程中,表面油脂去除是非常关键的步骤,这一步骤主要是为了确保钛带卷在进入真空炉进行热处理之前,其表面的轧制油等油脂类物质被彻底清除,这些油脂如果残留在钛带卷表面,即使是少量,也可能导致钛带材表面的氧化污染变色,进而影响产品的质量和性能。

2、并且现有技术中对带卷的脱脂方法大多需要先进行开卷再进行操作,开卷脱脂虽然可以更直接地对钛带卷的每一部分进行脱脂处理,但这一过程通常更为复杂和耗时;开卷后,需要对每一层或每一段进行单独处理,然后再进行重新卷绕,这不仅增加了操作的复杂性和时间成本,还可能由于多次处理导致钛带卷表面的损伤或污染,为了解决上述问题,本发明决定提出一种无需开卷也具备较好脱脂性能的加工方法。

技术实现思路

1、为了解决上述问题,本发明提供了一种提升钛带卷脱脂性能的加工方法。

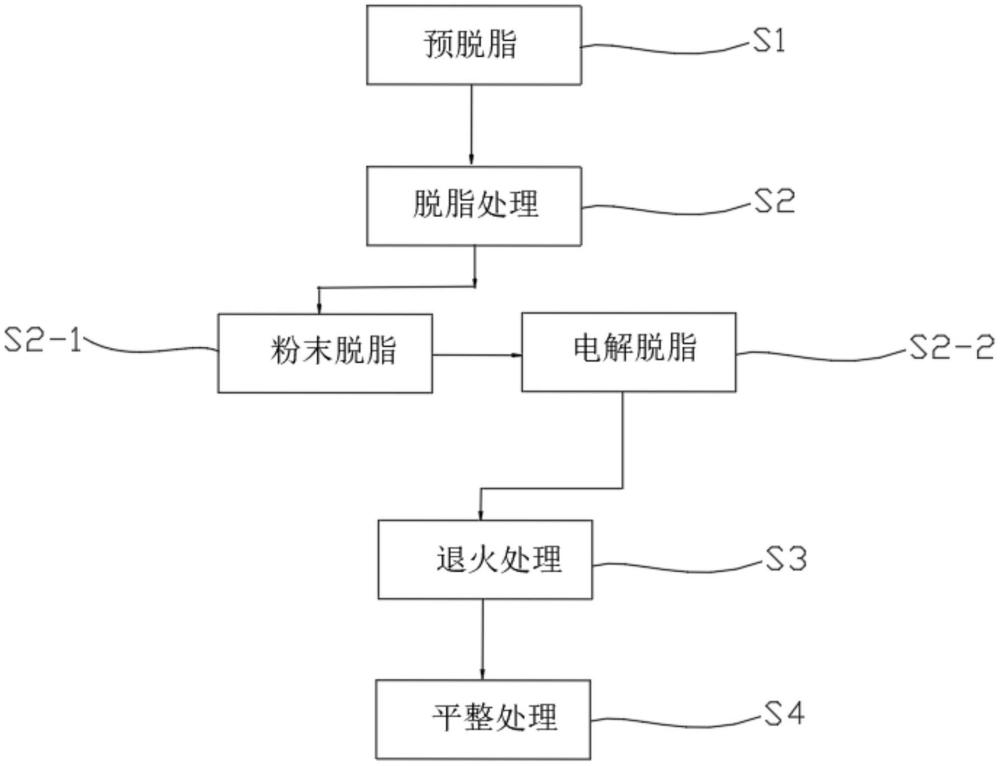

2、本发明的技术方案为:一种提升钛带卷脱脂性能的加工方法,包括以下步骤:

3、s1、预脱脂

4、将钛带卷依次通过第一碱液槽、浸泡槽、第二碱液槽、漂洗槽、第三碱液槽、清洗槽分别超声处理5-10min,得到预脱脂的钛带卷;第一碱液槽的碱点为3-5%,然后各槽碱液的碱点按照2.5-5%提高;所述漂洗槽中为浓度为15-20g/l的硝酸和浓度为30-50g/l的氢氟酸按照质量比为2-2.5:1混合得到的溶液;碱液温度为15-30℃;

5、所述浸泡槽内为温度为40-50℃的水;所述清洗槽顶部设有喷淋口,用于喷淋温度为50-60℃的脱脂剂a,且所述清洗槽上方转动设有刷辊;刷辊对钛带卷上表面进行刷扫,清洗钛带卷表面粘附着的杂物;

6、s2、脱脂处理

7、s2-1、粉末脱脂:

8、将吸气粉末和粘结剂、沿钛带卷底部流出的脱脂剂a按照质量比为0.3-0.5:0.05-0.1:1混合,得到脱脂剂b,并均分为2-3份;然后将预脱脂后的钛带卷竖直放置,利用高压旋喷喷嘴将其中一份脱脂剂b沿顶部的钛带卷卷层之间的缝隙进行喷淋脱脂;其中,高压喷嘴的流量为1.5-2m3/h,喷嘴压力为0.8-1.8mpa,喷射角度为45-65°;将脱脂剂以上述压力喷射到带卷表面,这样可以帮助脱脂液穿透带卷的层间,减少内部杂质的残留,这种方式比传统的浸泡或表面涂覆更能确保脱脂剂与油污的充分接触,进而提高了脱脂效果;高压气流不仅有助于脱脂剂均匀地分布在钛带卷表面,还可能增强其渗透性,使脱脂剂能够更深入地渗透到油污中,特别是那些附着在钛带卷内部或复杂结构中的油污。这有助于更彻底地清除油污,提高脱脂质量;粘结剂的作用则是为吸气粉末提供载体和机械支撑,使其具有良好的流动性,从而形成成分稳定的脱脂剂b,为提升脱脂剂b在钛带卷表面的电解脱脂效果提供必要的促进作用;

9、s2-2、电解脱脂

10、将所述钛带卷放入电解槽中,钛带卷作为阴极,电极板作为阳极,然后通电,电解槽中的电解液为摩尔浓度为0.15-0.2mol/l氢氧化钾溶液,电解液温度每提升5-10℃,添加剩余脱脂剂b的1/8-1/4和占脱脂剂b质量百分比0.5-0.7%的低泡表面活性剂,并保温5-7min,待脱脂剂b添加完,取出钛带卷并利用压力为0.15-0.25mpa、水温为40-50℃的水喷淋冲洗;其中,电解槽中电流为2400-2600a,电流密度为5-10a/dm2;

11、s3、退火处理

12、将电解脱脂后的钛带卷送入750-800℃的真空炉中,以25-45m3/h的流量通入氦气进行退火处理,退火完成后进行拉矫;

13、s4、平整处理

14、将经过所述拉矫处理后的钛带卷进行表面平整处理,得到平整处理后的钛带卷。

15、说明:本方法的钛带卷脱脂加工工艺,可以实现对打开长度达上千米、收裹成圆环状的钛带卷表面的处理,脱脂后湿水面积比能达到99.5-99.9%,与传统脱脂工艺开卷后的脱脂效果差异较小;采用吸气粉末脱脂作为初步处理步骤,初步去除钛带卷表面的大部分油脂和污垢;随后进行的电解脱脂可以进一步深入清洁,去除更难处理的油污和残留物;这种组合脱脂方法可以提高脱脂的彻底性和效率;吸气粉末脱脂后的钛带卷表面更为清洁,可以减少电解脱脂液中杂质和污染物的含量,从而有利于保持电解脱脂液的稳定性和活性,延长其使用寿命;

16、氢氧化钾溶液作为强电解质,在水中可以形成离子,从而增强溶液的导电能力。这有助于电解反应更高效地进行,提高脱脂的速度和效果,还能够使得电解脱脂的脱脂液ph值保持在碱性范围内,碱性环境有助于油脂的皂化和乳化,从而更有效地去除钛带卷表面的油污;而按照脱脂剂b质量百分比的方式进行添加还可以起到补充脱脂能力的积极作用,从而提高脱脂效果和效率;

17、吸气粉末能够吸附钛带卷表面的油脂,因为油脂分子往往具有较强的亲油性,而吸气粉末则具有相反的亲水性。在高压气流的作用下,吸气粉末被喷射到钛带卷表面,与油脂分子接触后,通过物理或化学吸附作用将油脂分子牢牢吸附住,从而实现去除油脂的目的。吸气粉末不仅能够吸附油脂,还能通过其自身的物理形态(如球形或不规则形状)在钛带卷表面形成微小的凹凸不平,这样可以增加清洗过程中的机械作用力,帮助更彻底地清除表面的油脂和其他微粒。

18、进一步地,步骤s1中,漂洗过程中利用粒径为1-3mm的球形铸钢砂进行抛丸处理,抛丸速度为40-200m/min,喷射角度为30-50℃,抛丸下砂量为600-800kg/min,抛丸时间为30-120s;

19、说明:抛丸处理能够通过球形铸钢砂的高速撞击去除钛带卷表面的残留物、油污和其他杂质,这有助于增强漂洗效果,使得漂洗过程更加彻底;并且抛丸处理还能改善钛带卷的表面形貌,增加表面的粗糙度,这有助于提高后续脱脂剂在表面的附着力和渗透性;在进行抛丸处理时,上述处理参数下能够避免对钛带卷造成过度损伤。

20、进一步地,步骤s1中,所述第一碱液槽、第二碱液槽、第三碱液槽中的碱液为氢氧化钠溶液,且在各碱液槽浸泡的同时进行微波辅助加热;其中,所述微波功率为18-20kw,加热温度为25-40℃,微波时间为5-25min;

21、说明:微波辅助处理还可以促进碱液对钛带卷表面的清洁度,并且由于钛带卷未开卷,通过微波的作用可以加速钛带卷表面缝隙的油脂和杂质的分解和去除,从而提升碱液对钛带卷表面的处理效果。

22、进一步地,步骤s1中,所述刷辊为尼龙毛刷辊、无纺布刷辊、陶瓷刷辊中的一种;

23、说明:尼龙毛、无纺布刷辊的毛细支度小、通常毛体柔软,可以有效清洗钛带卷端面的污垢和油渍,此外,它能够温和地清洁而不损害钛带卷表面;陶瓷刷辊通过刷毛的微小摩擦和钝化作用,可以显著提高钛带卷端面的表面光洁度,去除不良表面状态。

24、进一步地,步骤s1中,所述脱脂剂a按质量份数计包括:丙酮2-5份、碳酸钠0.5-3份、苯并三氮唑8-12份、乳化微囊3-4份、渗透剂jfc4-6份、去离子水35-65份;

25、所述乳化微囊按照质量百分比计,包括25-40%的树脂微球、2-8%的浓度为25-35g/l的硅酸钠溶液、10-20%的白炭黑分散剂、1-5%的糊精、1.5-2%的硅溶胶、0.8-1.2%的固化剂以及余量的水;

26、说明:通过在脱脂剂a中加入乳化微囊能够将多种水溶性乳化剂自发包埋在微囊内,并控制其以可控的速率释放,这意味着乳化成分能够更均匀、更持续地作用于油脂,从而进一步加强脱脂剂在钛带卷表面的脱脂效率,从而提高脱脂效果;树脂微球在制备乳化微囊时,可以作为微囊的壁材,提供结构支撑和保护,硅酸钠溶液的加入可以提高乳化微囊的稳定性,防止微囊在制备和存储过程中的破裂或团聚,渗透剂jfc在制备过程中可以作为辅助剂,提高反应效率和改善脱脂效果,它具有高度的渗透性能,可以促使脱脂成分更快速地扩散和渗透到钛带卷内部。

27、更进一步地,所述乳化微囊的制备方法为:

28、将硅酸钠溶液均分为2-3份,并将硅溶胶、水和其中一份硅酸钠溶液混匀得到复合溶液a,然后按照固液比为1:2.5-3向复合溶液a中加入树脂微球并超声分散15-20min,得到悬浮液c;

29、依次向剩余所述硅酸钠溶液加入白炭黑分散剂、糊精后搅拌并在80-90℃下混匀,得到复合溶液b;

30、利用转速为8000-9000rpm的均质机将复合溶液b进行均质乳化1-1.5min,再以1000-1500rpm离心18-20min,得到乳化液,最后将悬浮液c和固化剂混合,并加入至乳化液中,最后在转速为16000-18000rpm的条件下离心喷雾干燥10-20min,得到乳化微囊;

31、说明:硅酸钠溶液与硅溶胶和水混合可以生成具有良好悬浮性和分散性的胶体溶液,这种溶液可以用于制作涂料、粘合剂;硅酸钠溶液的浓度会影响微胶囊的分散性和稳定性,而白炭黑分散剂和糊精的加入则可能改善微胶囊的形态和尺寸分布;固化剂的加入会使树脂微球复合溶液中的树脂微球发生固化反应,形成稳定的结构,将固化后的树脂微球混合物加入到乳化液中能够帮助树脂微球在液体中均匀分散,从而得到乳化微囊。

32、进一步地,步骤s2-1中,所述吸气粉末为钛粉或锆粉的一种,所述粘结剂为聚甲醛;

33、说明:钛粉和锆粉作为吸气剂,在高温下具有与碳、氢、氮、氧等气体发生吸气反应的能力,这意味着在脱脂过程中,这些粉末可以有效地吸收并去除粉末中的残留气体,有助于减少气体对脱脂效果和粉末质量的不良影响;钛粉和锆粉作为金属粉末,还具有良好的热传导性,有助于在脱脂过程中更均匀地传递热量,提高脱脂速度和效果;聚甲醛作为多组元粘结剂,能够有效地固定钛带卷粉末颗粒,防止在脱脂过程中粉末的脱落或变形,从而确保脱脂过程的顺利进行,有效提高钛带卷的脱脂性能。

34、进一步地,步骤s3中,拉矫处理过程中的延伸率为0.2-0.5%;

35、说明:合适的延伸率有助于消除钛带卷的板形缺陷,如浪形、瓢曲等,从而显著提高带材的板形质量,延伸率的控制能够使得带材在拉伸弯曲矫直过程中得到适当的形变,达到理想的平直度要求。

36、进一步地,步骤s4中,所述表面平整处理采用连续磨抛机组,工艺参数如下:所述连续磨抛机组的运行速度为5-7m/min,磨头砂带目数为200-300目;

37、说明:适当的运行速度和砂带目数能够确保在保证磨抛质量的前提下,实现较高的生产效率。

38、本发明的有益效果是:

39、(1)本发明针对钛带卷不开卷情况下的脱脂工艺进行了有效的优化,可以实现对打开长度达上千米、收裹成圆环状的钛带卷未开卷状态下的表面处理,脱脂后湿水面积比能达到99.5-100%,与传统脱脂工艺开卷后的脱脂效果差异较小,同时采用本工艺进行脱脂处理还有助于保持钛带卷的整体性和稳定性,在脱脂过程中,钛带卷的内部和外部都能得到有效的处理,避免了开卷后可能出现的局部变形等问题。

40、(2)本发明先利用碱点依次提升的碱液对钛带卷进行预处理,碱液处理能够增大钛基体的表面粗糙度,并在其表面产生纳米级微孔,这种微结构由于其更粗糙的表面通常能更好地吸附和去除油脂等污染物;同时经过碱处理后的钛基体表面会形成多孔钛酸钠结构,然后再通过粉末脱脂、电解脱脂工艺对钛带卷局部进行进一步处理,对于钛带卷的局部区域,碱液处理后的钛带卷表面含有带负电的ti-oh基团,这可以作为电化学反应的活性位点,促进电解过程中氢气和氧气的析出,这些气体的析出会产生强烈的搅拌作用,有助于将钛带卷表面的油污和杂质剥离并带入溶液中,进一步促进电解脱脂处理效果,通过这粉末脱脂和电解脱脂两种脱脂工艺协同作用可以实现对钛带卷表面的深度清洁,去除难以通过常规方法去除的顽固油脂和污染物。

41、(3)本发明通过制备特定的含有乳化微囊的脱脂剂a进一步促进脱脂剂对钛带卷表面的脱脂效果,通过在乳化微囊中包埋乳化剂实现对乳化剂释放速率的有效控制,当乳化剂被包埋在乳化微囊中,其分散性和稳定性得到增强,这有助于在脱脂过程中更有效地与油脂发生作用,从而提高脱脂剂的分离效率,通过先将树脂微球制备成悬浮液,可以确保微球在体系中均匀分散,避免团聚或沉降,再将此悬浮液与固化剂混合,然后与乳化液结合,可以形成更加稳定的乳化微囊体系,通过乳化微囊的制备,可以将树脂微球悬浮液以及固化剂更均匀的包覆在乳化液中,从而进一步改善乳化微囊对油脂的乳化效果。

本文地址:https://www.jishuxx.com/zhuanli/20241106/324307.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。