利用铬革屑纤维干法制造再生皮革的方法

- 国知局

- 2024-11-18 18:15:49

本发明涉及制革废料资源化利用技术、再生革加工,尤其涉及一种利用铬革屑纤维干法制造再生皮革的方法。

背景技术:

1、制革业为经济发展带来经济利益的同时,其产生的大量皮革碎废料对生态环境产生了巨大压力。其中,皮革碎废料主要包括:鞣制之前修边脚料、灰皮片、削皮屑等废物;铬鞣制之后的皮革削匀、修边等含铬碎屑。在皮革碎废料中,大部分属于含铬碎废料,传统的皮革废碎料处理方式主要有焚烧、填埋等,处理过程相对粗放,造成了蛋白质资源的极大浪费;同时,皮革碎废料中的铬对生态环境构成严重威胁。

2、再生皮革制造是实现规模化含铬革屑资源循环利用的重要途径。再生皮革常用的制备方法包括湿法和干法。湿法是早期常用的再生革制备方法,其主要是先将铬革屑水力开纤制浆后加入黏合剂等系列添加物铺网成型,再挤水干燥,整理得到片材再生革。然而,湿法生产过程往往存在耗水量大、浆料易成团缠结、生产过程复杂、所需助剂种类多且用量大、易产生二次污染等缺点。

3、目前,公开报道的再生皮革干法制备技术专利相对较少。其中,中国专利“cn1137305 c干法生产再生革”公开了一种再生革的制造方法。通过剥取皮纤维,添加并混合热固化纤,然后通过针刺和热熔粘合制备再生革。

4、中国专利“cn 103088503 b胶原纤维束的改性方法”公开了一种利用水性粘合剂改性胶原纤维束后烘干开纤制备纤维原料的方法。

5、中国专利“cn 114164680 b一种持久抗菌防霉再生革的制备方法及应用”公开了一种通过浸泡抗菌水性聚氨酯溶液复合皮革纤维制备再生革。

6、中国专利“cn 105835494 b蓄热调温型再生革及其制备方法”公开了一种通过加入水性聚氨酯乳液和蓄热微胶囊制备蓄热调温型再生革的方法。

7、中国专利“cn 102864581 b一种透气真皮纤维植绒基布的制造方法”公开了一种利用废弃皮革粉碎后混合氧化淀粉,采用热压技术增强胶原纤维之间的复合的方法。该方法改变常规使用树脂等粘合剂的工艺,同时混合植物纤维使获得的基布具有良好透气功能和物理强度。

8、然而,如上几件中国专利文献所披露的技术方案仍存有诸多技术缺点或局限性,其包括:

9、(1)中国专利“cn 1137305 c干法生产再生革”,其使用热固化纤混合胶原纤维在170℃条件下热熔粘合,该条件下胶原纤维发生变性,严重影响产品性能。

10、(2)中国专利“cn 103088503 b胶原纤维束的改性方法”、“cn 114164680b一种持久抗菌防霉再生革的制备方法及应用”、“cn 105835494 b蓄热调温型再生革及其制备方法”、以及论文“基于干法制备胶合再生革的湿特性探索”报道的技术均使用了聚氨酯等黏合剂。利用黏合剂对胶原纤维的粘合作用,在干法压制下实现材料成型。这种方法中,黏合剂与胶原纤维不存在共价键作用,组分作用力很弱,影响了物理性能的提高,对于小于3mm的粉状纤维这一缺陷更为明显。若增加黏合剂用量可缓解该问题,但又导致胶原纤维占比过低,使得再生革丧失天然特性。

11、(3)中国专利“cn 102864581 b一种透气真皮纤维植绒基布的制造方法”,该方法改变常规使用黏合剂的工艺,将粉碎的废弃皮革混合氧化淀粉,使二者发生席夫碱反应,增强纤维之间的缠结与黏合效果。氧化淀粉的反应活性很低。为诱导废弃皮革与氧化淀粉之间发生反应,该技术使用纯碱调节混合体系ph值至6~8。然而,需要指出的是:1、将含铬废弃皮革碎料的ph值由不足4调节至6~8,需要消耗大量纯碱。更为严重的是,在ph升高过程中,铬废弃皮革碎料中原本与胶原纤维牢固结合的金属铬离子会逐渐丧失与胶原纤维羧基的结合力(即脱铬退鞣现象),游离出来,产生严重的二次污染。部分三价铬离子甚至可能在碱性物存在的情况下被空气中的氧气氧化成为剧毒物六价铬,残留于再生革产品中,或存在废水中,毒害环境,影响操作者身心健康和产品安全使用性;2、氧化淀粉是一种大尺度的颗粒状物质,混合后与革胶原纤维并不能达到均匀分布,受热后,颗粒发生熔融,与胶原纤维发生作用的区域局限于熔融颗粒周边,这无疑影响了产品的均匀性,限制了物理性能。

12、因此,在干法再生革制备中,以胶原纤维为主的再生革产品加工时,如何不使用黏合剂,转而利用多点化学交联改性的方法增强胶原纤维之间的交联密度和缠结作用是非常具有积极现实意义的研究课题,除此之外,如何避免碱性物质的使用,防止重金属铬的逸出和氧化,以及提升产品均一性也是非常具有积极现实意义的研究课题。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种实施可靠、应用灵活且充分利用原料之间交联、缠结作用提升再生革结构强度的利用铬革屑纤维干法制造再生皮革的方法。

2、为了实现上述的技术目的,本发明所采用的技术方案为:

3、一种利用铬革屑纤维干法制造再生皮革的方法,其包括:

4、将铬革屑胶原纤维梳理处理后,将其压制成胶原纤维絮垫,然后浸没于pei溶液中,使pei溶液渗透入胶原纤维絮垫内,再加入ga溶液进行反应预设时长,使ga溶液中ga的醛基与pei溶液中pei的氨基,以及胶原纤维絮垫中胶原的氨基发生席夫碱反应,使胶原与pei之间产生多点交联作用,以改性增强铬革屑胶原纤维之间的缠结抱合作用;最后取出胶原纤维絮垫进行脱水、干燥和热压后,制得再生皮革。

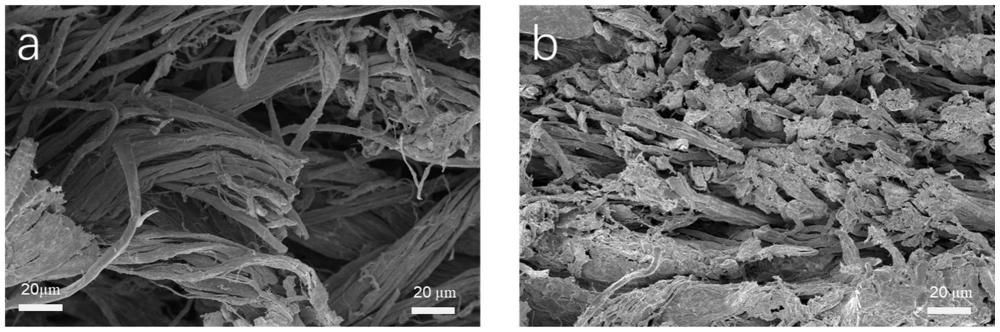

5、作为一种可能的实施方式,进一步,本方案所述铬革屑胶原纤维为通过纤维梳理机进行梳理处理,其梳理次数为2~8次。

6、作为一种较优的实施选择,优选的,本方案经梳理后的铬革屑胶原纤维被铺洒在铺有无纺布的容器中进行压制为胶原纤维絮垫。

7、作为一种可能的实施方式,进一步,本方案所述铬革屑胶原纤维的长度为1~4mm。

8、作为一种较优的实施选择,优选的,本方案所述pei溶液的质量浓度为2%~10%(w/v),其为pei溶于水中配制而成。

9、作为一种较优的实施选择,优选的,本方案所述ga溶液的质量浓度为0.25%~1.5%(w/v),其为ga溶于水中配制而成。

10、作为一种较优的实施选择,优选的,本方案所述胶原纤维絮垫浸没于pei溶液中的时间为30~90min,而后加入ga溶液进行反应30~70min。

11、作为一种较优的实施选择,优选的,本方案所述pei溶液与所述ga溶液的添加体积比为5~15∶3~10。

12、作为一种较优的实施选择,优选的,本方案胶原纤维絮垫通过物理法进行脱水至不滴水状态后,置于53~97℃的环境下真空干燥5~20min,然后转移到热压机中以60~100℃、1~3mpa的工作参数进行热压10~30min。

13、基于上述,本发明还提供一种再生皮革,其由上述所述的方法制得。

14、采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:

15、1、本方案在制造再生革时不使用黏合剂,转而利用含铬革屑中胶原分子链剩有活性基团氨基未被铬配位占据的特点,以多氨基化合物pei为改性剂,以戊二醛为二元交联剂,通过一步多点化学交联改性的方法有效增强胶原纤维之间的缠结作用,使得产品具有很好的物理强度;

16、2、本方案再生革产品中以胶原纤维为主要成分,保持了再生产品的真皮感;

17、3、本方案加工过程中避免了碱性物质的使用,避免了重金属铬的逸出和氧化;

18、4、本方案所用的聚乙烯亚胺与戊二醛均具有良好的水溶性,能快速均匀地对胶原纤维进行渗透,保证了产品的均一性。

本文地址:https://www.jishuxx.com/zhuanli/20241118/327880.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表