海缆铝护套焊缝缺陷检测方法、系统及工控机与流程

- 国知局

- 2024-11-18 18:17:25

本发明涉及焊缝检测,尤其涉及海缆铝护套焊缝缺陷检测方法、系统及工控机。

背景技术:

1、海缆作为一种铺设在海底已建立和石油平台与内陆、跨海设施与内陆连接的重要通讯设备,其安全可靠性对于能源开采等方面的发展至关重要。海缆中有一层为铝护套,铝护套的质量直接关系到海缆的密封性、耐腐蚀性及长期稳定性。由于铝护套需要通过焊接技术包裹内部缆线,因此铝护套焊缝的焊接质量严重影响着护套的保护性能。

2、传统的焊缝质量检测方式依赖于人工目视,存在效率低下和易受人为因素影响的问题,导致可能出现漏检或误判的情况。

3、综上所述,需要一种检测质量和效率更高的海缆铝护套焊缝缺陷检测方法。

技术实现思路

1、本发明提供了海缆铝护套焊缝缺陷检测方法、系统及工控机,能够实现检测质量和效率更高的海缆铝护套焊缝缺陷检测。

2、根据本发明的一方面,提供了一种海缆铝护套焊缝缺陷检测方法,包括:

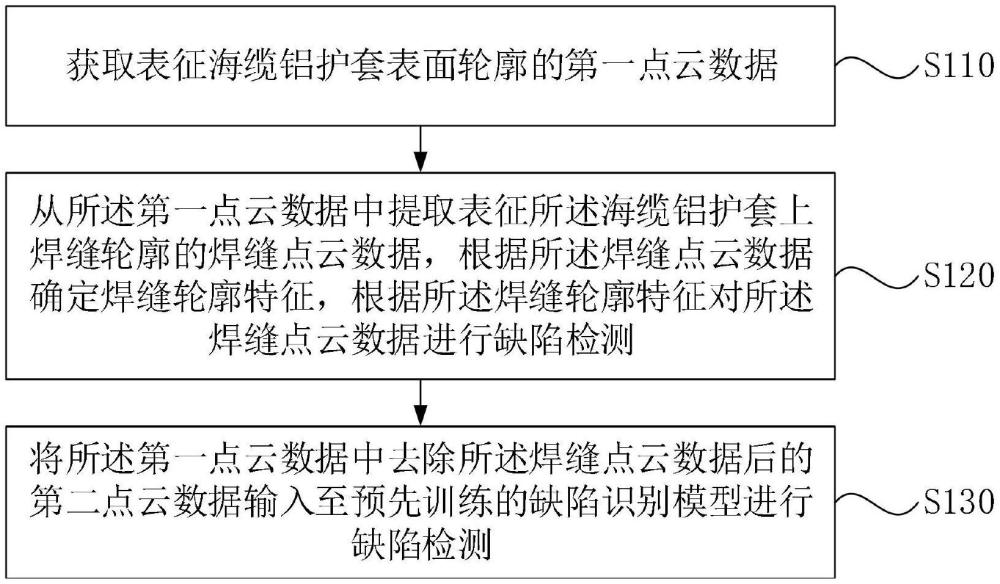

3、获取表征海缆铝护套表面轮廓的第一点云数据;

4、从所述第一点云数据中提取表征所述海缆铝护套上焊缝轮廓的焊缝点云数据,根据所述焊缝点云数据确定焊缝轮廓特征,根据所述焊缝轮廓特征对所述焊缝点云数据进行缺陷检测;

5、将所述第一点云数据中去除所述焊缝点云数据后的第二点云数据输入至预先训练的缺陷识别模型进行缺陷检测。

6、可选的,从所述第一点云数据中提取表征所述海缆铝护套上焊缝轮廓的焊缝点云数据之前,还包括下述操作中的至少一种:

7、通过高斯滤波平滑所述点云数据并去除所述第一点云数据中的噪声点;

8、通过预设尺寸的体素网格对所述第一点云数据进行下采样;

9、通过平面拟合算法识别所述第一点云数据中的目标平面,并去除所述目标平面对应的所述第一点云数据。

10、可选的,所述从所述第一点云数据中提取表征所述海缆铝护套上焊缝轮廓的焊缝点云数据,包括:

11、确定所述第一点云数据中各数据点的曲率,将所述曲率符合预设条件的数据点作为候选边缘点;

12、将所述候选边缘点拟合为焊缝轮廓,得到所述焊缝点云数据。

13、可选的,所述根据所述焊缝轮廓特征对所述焊缝点云数据进行缺陷检测,包括:

14、在所述焊缝轮廓特征与预设的标准缺陷类型对应的轮廓缺陷特征相匹配的情况下,将所述标准缺陷类型作为所述焊缝点云数据的缺陷类型。

15、可选的,所述焊缝轮廓特征包括高度差、区域宽度和区域斜率,所述高度差、所述区域宽度和所述区域斜率分别表征所述焊缝点云数据对应的焊缝轮廓的最高点和最低点的高度差、边缘的最大距离和倾斜程度;相应的,在所述焊缝轮廓特征与预设的标准缺陷类型对应的轮廓缺陷特征相匹配的情况下,将所述标准缺陷类型作为所述焊缝点云数据的缺陷类型,包括:

16、在所述焊缝轮廓特征的高度差、区域宽度和区域斜率均处于某一预设的标准缺陷类型对应的高度差范围、区域宽度范围和区域斜率范围内的情况下,确定为所述焊缝轮廓特征与预设的标准缺陷类型对应的轮廓缺陷特征相匹配,将所述标准缺陷类型作为所述当前焊缝点云数据的缺陷类型。

17、可选的,所述缺陷识别模型,包括:输入层、上采样层、卷积层和激活层;相应的,所述将所述第一点云数据中去除所述焊缝点云数据后的第二点云数据输入至预先训练的缺陷识别模型进行缺陷检测,包括:

18、在所述输入层通过编码器提取每个所述第二点云数据的第一特征图像;

19、在所述上采样层对所述第一特征图像进行上采样,将所述第一特征图像处理为与所述焊缝点云数据大小相同的第二特征图像,将所述第一特征图像和所述第二特征图像进行特征融合,得到第三特征图像;

20、在所述卷积层基于当前权重和当前偏置进行预设次数的卷积,将所述第三特征图像映射到与预测分割掩码相匹配的通道数;

21、在所述激活层通过预设激活函数确定映射后的所述第三特征图像中各像素的二元分类结果,根据所述二元分类结果确定所述第二点云数据的缺陷类型。

22、可选的,该方法还包括:

23、对所述缺陷识别模型得到的所述缺陷类型进行验证,根据所述验证结果以预设方式更新所述缺陷识别模型;其中,所述预设方式包括调整所述缺陷识别模型的预设激活函数的参数和/或通过至少一种数据增强方式增加所述缺陷识别模型的训练数据的数量;数据增强包括随机旋转、翻转和缩放处理中的至少一种。

24、根据本发明的另一方面,提供了一种工控机,包括:

25、点云数据获取单元,获取表征海缆铝护套表面轮廓的第一点云数据;

26、焊缝点云数据提取单元,用于从所述第一点云数据中提取表征所述海缆铝护套上焊缝轮廓的焊缝点云数据,根据所述焊缝点云数据确定焊缝轮廓特征,根据所述焊缝轮廓特征对所述焊缝点云数据进行缺陷检测;

27、点云数据输入单元,用于将表征从所述第一点云数据中去除所述焊缝点云数据后的第二点云数据输入至预先训练的缺陷识别模型进行缺陷检测。

28、根据本发明的另一方面,提供了一种海缆铝护套焊缝缺陷检测系统,所述检测系统包括:设置有用于海缆出入的孔洞的箱体、结构光传感器、运动装置和上述实施例中所述的工控机;所述孔洞内部设置为检测区域;所述结构光传感器与所述运动装置均设置在所述箱体内,所述结构光传感器与所述运动装置连接且所述结构光传感器与所述运动装置均与所述工控机通信连接;

29、所述结构光传感器,用于确定景深范围与所述检测区域内的海缆铝护套的距离差;在海缆从所述孔洞进入所述检测区域时采集所述检测区域内的海缆铝护套表面的点云数据并传输至所述工控机;

30、所述工控机,还用于根据所述距离差,控制所述运动装置带动所述结构光传感器移动。

31、可选的,还包括:遮光装置;

32、所述遮光装置,用于在海缆从所述孔洞进入时移动至设定位置以遮挡影响所述结构光传感器的环境光线。

33、本发明实施例的技术方案,通过获取表征海缆铝护套表面轮廓的第一点云数据,对于能够从第一点云数据中提取的表征焊缝轮廓海缆铝护套上焊缝轮廓的焊缝点云数据,确定其焊缝轮廓特征,根据焊缝轮廓特征对所述焊缝点云数据进行缺陷检测,对于第一点云数据中焊缝点云数据外的第二点云数据,再通过缺陷识别模型进行缺陷检测。本发明实施例的方案结合了传统点云算法结合深度学习的算法,克服了目前焊缝缺陷检测通过人工执行的问题,提高了检测效率的同时提高了检测的准确性,能够提升海缆质量中铝护套质量,保证了海缆的密封性和使用的长期稳定性,减少维护成本因损坏而产生的支出,保障海洋通信和能源传输的安全可靠。

34、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

技术特征:1.一种海缆铝护套焊缝缺陷检测方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,从所述第一点云数据中提取表征所述海缆铝护套上焊缝轮廓的焊缝点云数据之前,还包括下述操作中的至少一种:

3.根据权利要求1所述的方法,其特征在于,所述从所述第一点云数据中提取表征所述海缆铝护套上焊缝轮廓的焊缝点云数据,包括:

4.根据权利要求1所述的方法,其特征在于,所述根据所述焊缝轮廓特征对所述焊缝点云数据进行缺陷检测,包括:

5.根据权利要求4所述的方法,其特征在于,所述焊缝轮廓特征包括高度差、区域宽度和区域斜率,所述高度差、所述区域宽度和所述区域斜率分别表征所述焊缝点云数据对应的焊缝轮廓的最高点和最低点的高度差、边缘的最大距离和倾斜程度;相应的,在所述焊缝轮廓特征与预设的标准缺陷类型对应的轮廓缺陷特征相匹配的情况下,将所述标准缺陷类型作为所述焊缝点云数据的缺陷类型,包括:

6.根据权利要求1所述的方法,其特征在于,所述缺陷识别模型,包括:输入层、上采样层、卷积层和激活层;相应的,所述将所述第一点云数据中去除所述焊缝点云数据后的第二点云数据输入至预先训练的缺陷识别模型进行缺陷检测,包括:

7.根据权利要求6所述的方法,其特征在于,还包括:

8.一种工控机,其特征在于,包括:

9.一种海缆铝护套焊缝缺陷检测系统,其特征在于,所述检测系统包括:设置有用于海缆出入的孔洞的箱体、结构光传感器、运动装置和权利要求8所述的工控机;所述孔洞内部设置为检测区域;所述结构光传感器与所述运动装置均设置在所述箱体内,所述结构光传感器与所述运动装置连接且所述结构光传感器与所述运动装置均与所述工控机通信连接;

10.根据权利要求9所述的系统,其特征在于,还包括:遮光装置;

技术总结本发明实施例的技术方案,通过获取表征海缆铝护套表面轮廓的第一点云数据,对于能够从第一点云数据中提取的表征焊缝轮廓海缆铝护套上焊缝轮廓的焊缝点云数据,确定其焊缝轮廓特征,根据焊缝轮廓特征对所述焊缝点云数据进行缺陷检测,对于第一点云数据中焊缝点云数据外的第二点云数据,再通过缺陷识别模型进行缺陷检测。本发明实施例的方案结合了传统点云算法结合深度学习的算法,克服了目前焊缝缺陷检测通过人工执行的问题,提高了检测效率的同时提高了检测的准确性,能够提升海缆质量中铝护套质量,保证了海缆的密封性和使用的长期稳定性,减少维护成本因损坏而产生的支出,保障海洋通信和能源传输的安全可靠。技术研发人员:郭井宽,许伟,刘财喜,翟登辉,张志伟,梁壮,宋宝璐,陈美霞受保护的技术使用者:中国电气装备集团科学技术研究院有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328076.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表