一种基于大数据分析的服装生产质量评价方法与流程

- 国知局

- 2024-11-18 18:19:23

本发明涉及服装生产领域,具体而言,是一种基于大数据分析的服装生产质量评价方法。

背景技术:

1、随着人们生活水平的不断提高,对服装的需求也日益多样化和个性化,在服装行业蓬勃发展的同时,服装生产质量成为了至关重要的关注点,消费者对服装的品质要求越来越高,不仅注重款式设计,更关注穿着的舒适度、耐用性和安全性,这促使服装生产企业必须重视质量以满足消费者期望,高质量的服装不仅能满足消费者对穿着体验的追求,还能提升品牌形象和市场竞争力,对服装生产质量的持续研究和改进,将推动整个服装行业朝着更加健康、可持续的方向发展,为人们提供更加优质的服装产品。

2、专利名称为一种服装生产质量检测装置及其检测方法(专利号为202111036529.5)的中国专利公布的技术方案,该方案通过将服装放在两个固定板之间,通过电机和螺纹杆使滑动块滑动,用滚柱压平服装并裁切,然后对服装的工字钮、撞钉和拉链进行盐浸后观察锈迹,接着通过拉动限位杆等操作对有缝线的服装片进行限位和夹持,最后启动液压缸使滑动台滑动撕扯服装片,观察并记录弹簧测力计示数以了解缝线最大强度,同时也能较为全面地评估服装生产质量,保证了检测结果的准确性,但仍存在一些不足之处,具体表现在以下方面:一、该方案通过滑动撕扯服装片记录缝线最大强度,但未涉及对缝线针距的分析,可能无法准确判断缝线的紧密程度和均匀性,不能全面反映出缝线工艺的优劣,这可能使得在某些情况下,虽然缝线强度达到要求,但针距不合理,依然会影响服装的整体质量和耐用性,也可能在后续使用过程中出现诸如脱线等问题,并且难以提前发现和预防。

3、二、该方案未涉及对服装裁片的剪裁分析,可能会使一些裁剪瑕疵未被及时察觉,比如尺寸不符、形状不规整等,导致最终生产出的服装在拼接、缝合等方面出现不匹配或不协调的情况,从而影响服装的整体版型和穿着效果。

技术实现思路

1、为了克服背景技术中的缺点,本发明实施例提供了一种基于大数据分析的服装生产质量评价方法,能够有效解决上述背景技术中涉及的问题。

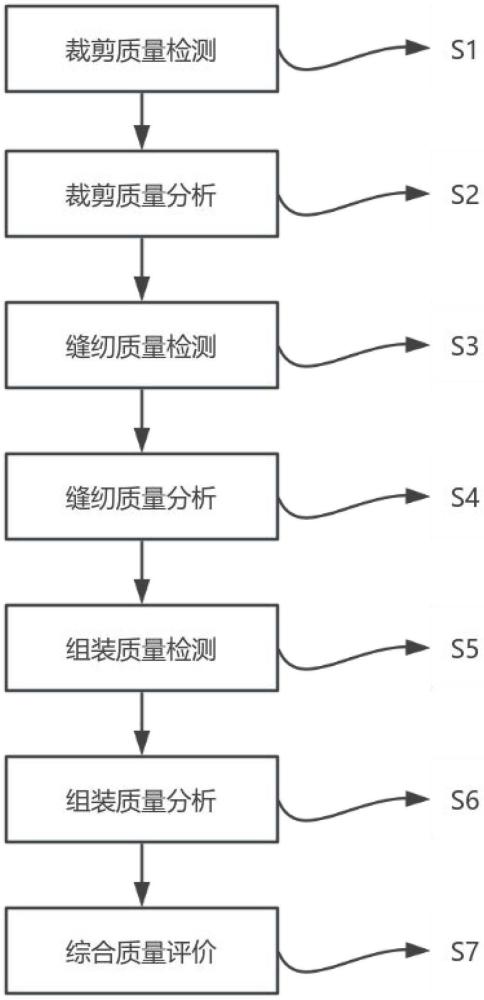

2、本发明的目的可以通过以下技术方案来实现:一种基于大数据分析的服装生产质量评价方法,该方法包括以下步骤:s1.裁剪质量检测:用于对服装的布料裁剪质量数据进行获取,布料裁剪质量数据包括各服装裁片的尺寸准确程度、轮廓符合度。

3、s2.裁剪质量分析:根据服装的布料裁剪质量数据分析得到各服装裁片的裁剪评价系数,并进而筛选出各可缝纫裁片。

4、s3.缝纫质量检测:用于对服装裁片的缝纫质量数据进行获取,缝纫质量数据包括缝线牢固度、针距均匀程度。

5、s4.缝纫质量分析:用于根据服装裁片的的缝纫质量数据分析得到服装的缝纫质量评价系数。

6、s5.组装质量检测:用于对服装的工艺细节数据进行获取,工艺细节数据包括纽扣紧固程度、拉链质量。

7、s6.组装质量分析:用于根据服装的工艺细节数据分析得到服装的组装质量评价系数。

8、s7.综合质量评价:用于根据服装的缝纫质量评价系数、组装质量评价系数分析得到服装的生产质量评价指数,并进行反馈。

9、优选的,所述裁剪质量检测的具体分析方法为:第一步,按照设定位置在各服装裁片上确定若干个关键点并进行标记,记为各服装裁片各关键点,将各服装裁片各关键点按照设定服装结构一一进行对应,记为各服装裁片各关键点组,对各服装裁片各关键点组之间的距离进行测量,记为dmi,m表示第m个服装裁片的编号,m=1,2,...,q,i表示第i组服装裁片关键点的编号,i=1,2,...,n,同时从管理数据库读取预设的各服装裁片各关键点组的设计距离,记为将其代入到公式得到各服装裁片的尺寸准确程度αm。

10、第二步,对各服装裁片进行图像获取,同时从管理数据库中读取各服装裁片设计图纸,通过边缘检测技术分别从各服装裁片图像、各服装裁片设计图纸中提取各服装裁片的边缘轮廓,记为各服装裁片边缘轮廓、各服装裁片设计边缘轮廓,通过对各服装裁片边缘轮廓、各服装裁片设计边缘轮廓进行叠加得到各服装裁片边缘轮廓同对应设计边缘轮廓的重叠长度,记为lm,同时提取各服装裁片设计边缘轮廓长度,记为将其代入到公式得到各服装裁片的轮廓符合度βm。

11、优选的,所述裁剪质量分析的具体分析方法为:分别读取各服装裁片的尺寸准确程度αm、轮廓符合度βm,将其代入到公式γm=αm*η1+βm*η2得到各服装裁片的裁剪评价系数γm,η1、η2分别表示设定的尺寸准确程度、轮廓符合度的权值因子,将各服装裁片的裁剪评价系数同预设的服装裁片的裁剪评价系数合格阈值、服装裁片的裁剪评价系数可使用阈值进行比对,若某服装裁片的裁剪评价系数大于或等于预设的服装裁片的裁剪评价系数合格阈值,则表示该服装裁片裁剪合格,记为合格裁片,若某服装裁片的裁剪评价系数小于预设的服装裁片的裁剪评价系数合格阈值,且大于或等于预设的服装裁片的裁剪评价系数可使用阈值,则表示该服装裁片裁剪需改进,记为可使用裁片,对各可使用裁片进行二次处理,若某服装裁片的裁剪评价系数小于预设的预设的服装裁片的裁剪评价系数可使用阈值,则表示该服装裁片裁剪不合格,统计所有合格裁片和二次处理后的可使用裁片,将其合并记为各可缝纫裁片。

12、优选的,所述缝纫质量检测的具体分析方法为:第一步,从缝纫完毕的各可缝纫裁片中随意抽选若干作为检测样品,记为各抽检裁片,将各抽检裁片上的缝线固定在拉伸测试设备上,按照设定的拉力级别逐渐施加拉力,直至缝线出现松动,将此时拉力级别的数值记为各抽检裁片最大拉力λj,j表示第j个抽检裁片的编号,j=1,2,...,k,通过公式得到服装裁片的缝线牢固度σ,k表示抽检裁片的数量,λ0表示设定的参考拉力。

13、第二步,以相邻两处缝线为一组,通过测量工具沿着缝线对各抽检裁片的各组缝线之间的距离进行测量,记为各抽检裁片各组缝线针距d'jf,f表示第f组缝线的编号,f=1,2,...,g,通过对各抽检裁片各组缝线针距求取平均值得到各抽检裁片的平均针距,记为将其代入到公式服装裁片的针距均匀程度g表示缝线的组数,同时将各抽检裁片各组缝线针距同预设的允许最大针距离进行比对,若某抽检裁片某组缝线针距大于或等于预设的允许最大针距离,则判断该抽检裁片该处缝线跳线,统计各抽检裁片的跳线次数,通过对其求取平均值得到服装裁片的跳线次数,记为τ。

14、优选的,所述缝纫质量分析的具体分析方法为:分别读取服装裁片的缝线牢固度σ、针距均匀程度跳线次数τ,将其代入到公式得到服装的缝纫质量评价系数φ1、φ2、φ3分别表示缝线牢固度、针距均匀程度、跳线次数的权值因子,τ0表示设定的跳线次数最大允许值。

15、优选的,所述组装质量检测的具体分析方法为:第一步,从成品服装中任意抽取若干件作为质检服装,记为各质检服装,并按照设定的拉力级别分别对各质检服装各纽扣逐渐施加拉力,直至纽扣出现松动,将各质检服装各纽扣承受的拉力级别的数值记为各质检服装各纽扣拉力λ'ax,a表示第a件质检服装的编号,a=1,2,...,b,x表示第x个纽扣的编号,x=1,2,...,y,通过公式得到服装的纽扣紧固程度υ,y表示纽扣的数量,b表示质检服装的件数,λ'0表示设定的纽扣拉力参考值。

16、第二步,对各质检服装的拉链进行图像获取,并通过边缘检测技术对各质检服装的拉链的边缘轮廓进行提取,记为各质检服装拉链边缘轮廓,从管理数据库中读取服装拉链的标准边缘轮廓,通过将各质检服装拉链同服装拉链的标准边缘轮廓进行重叠,得到各质检服装拉链的边缘轮廓重合长度,同时提取服装拉链的标准边缘轮廓的长度,通过用各质检服装拉链的边缘轮廓重合长度除以服装拉链的标准边缘轮廓的长度得到各服装的拉链外观质量,记为ξa,同时使用测力计对各质检服装拉链拉合所需的拉力大小进行多次检测,记为par,r表示r次拉合的编号,r=1,2,...,o,并在各次重复拉合过程中,统计各质检服装拉链出现卡顿的次数,记为θar,将其代入到公式得到服装的拉链质量ρ,分别表示设定的拉链外观质量、拉链拉合所需的拉力大小、质检服装拉链出现卡顿的次数的权值因子,ο表示拉合的次数。

17、优选的,所述组装质量分析的具体分析方法为:分别读取服装的纽扣紧固程度υ、拉链质量ρ,将其代入到公式ψ=υ*κ1+ρ*κ2得到服装的组装质量评价系数ψ,κ1、κ2分别表示设定的纽扣紧固程度、拉链质量的权值因子。

18、优选的,综合质量评价的具体分析方法为:分别读取服装的缝纫质量评价系数组装质量评价系数ψ,将其代入到公式得到服装的生产质量评价指数χ,其中w1、w2分别表示设定的缝纫质量评价系数、组装质量评价系数的权值因子,e表示自然常数,将服装的生产质量评价指数同预设的生产质量评价指数阈值进行比对,若服装的生产质量评价指数大于或等于预设的生产质量评价指数阈值,则表示该批次服装的生产质量合格,若服装的生产质量评价指数小于预设的生产质量评价指数阈值,则表示该批次服装的生产质量不合格,对其进行反馈。

19、相对于现有技术,本发明的实施例至少具有如下优点或有益效果:一、本发明根据服装的布料裁剪质量数据分析得到各服装裁片的裁剪评价系数,并进而筛选出各可缝纫裁片,可以避免使用质量不佳的裁片进行缝纫,从而保证最终服装成品的质量。

20、二、本发明根据服装裁片的的缝制质量数据分析得到服装的缝纫质量评价系数,能直观反映出缝纫质量的高低,有助于及时发现问题并进行改进,使不同批次的服装在缝纫质量上保持相对稳定和一致。

21、三、本发明根据服装的工艺细节数据分析得到服装的组装质量评价系数,可以更好地把控生产过程,实现对服装质量的精细化管理,提升服装整体组装质量。

22、四、本发明根据服装的缝纫质量评价系数、组装质量评价系数分析得到服装的生产质量评价指数,并进行反馈,能够更准确、全面地反映服装的整体生产质量状况,有助于确保服装生产的一致性和稳定性,减少质量波动。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328233.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表