一种基于回收聚苯乙烯制备微孔发泡珠粒及其制备方法

- 国知局

- 2024-11-18 18:19:20

本发明涉及聚合物回收,具体涉及一种基于回收聚苯乙烯制备微孔发泡珠粒及其制备方法。

背景技术:

1、聚苯乙烯具有无毒、无臭、无色及透明等特点,其制品具有极高的透明度,透光率可达90%以上,电绝缘性能好,易着色,加工流动性好,刚性好及耐化学腐蚀性好等优点,在家电、包装、电器、一次性用品等领域具有广泛的应用。同时聚苯乙烯可被制备成具有良好的隔热保温性能的发泡材料,在建筑、包装、冷链、安全防护等领域被广泛应用。然而聚苯乙烯及其发泡材料是刚硬的脆性材料,在应力作用下易断裂,使用后在自然环境中难以快速降解,在消耗大量能源的同时造成严重的环境污染。因此,增强聚苯乙烯的回收利用对于环境保护、节约能源、助力“双碳”目标的实现具有重要意义。

2、目前,聚苯乙烯的回收利用主要通过化学或机械回收的等方法将其转化为可二次利用的苯乙烯单体以及粒料和发泡板材等。例如,中国发明专利cn105566670a公开了一种基于废聚苯乙烯材料制备梯度阻燃可发泡聚苯乙烯珠粒的水相悬浮造粒法及其产品,该发明将废旧聚苯乙烯发泡材料采用悬浮造粒得到聚苯乙烯珠粒,经戊烷填充发泡后得到聚苯乙烯隔热泡沫板。但是该技术需要多重操作,戊烷的添加增加了发泡珠粒的储存风险等。

3、另外可通过化学降解的方法将聚苯乙烯分解为苯乙烯单体,但同时会消耗大量的有机试剂,产生了其他化学废弃物,增加了安全和环保风险,不利于可持续发展。上述回收方法涉及的化学过程消耗大量的试剂,处理过程复杂且危险系数高,悬浮造粒和戊烷填充导致制备过程复杂和发泡珠粒性能差异增加。

4、cn117024889a公开了一种改性可发性聚苯乙烯回收共混gpo-r发泡材料及其制备方法,发泡材料包括以下质量分数的各个原料:50-65%改性聚苯乙烯、20-35%回收改性聚苯乙烯颗粒、1-4%成核剂、3-6%戊烷以及2-5%扩链剂。该发明通过改性可发性聚苯乙烯与回收聚苯乙烯,对废弃聚苯乙烯进行回收制备gpo-r发泡材料,一定程度上有利于实现低碳排放,降低材料成本,保证发泡材料性能满足要求。但其回收聚苯乙烯的消耗量并不大,依旧是以改性聚苯乙烯为主要原料。

5、因此寻求易实现、安全高效、清洁的回收塑料高附加值利用方法具有挑战性和使用价值。

技术实现思路

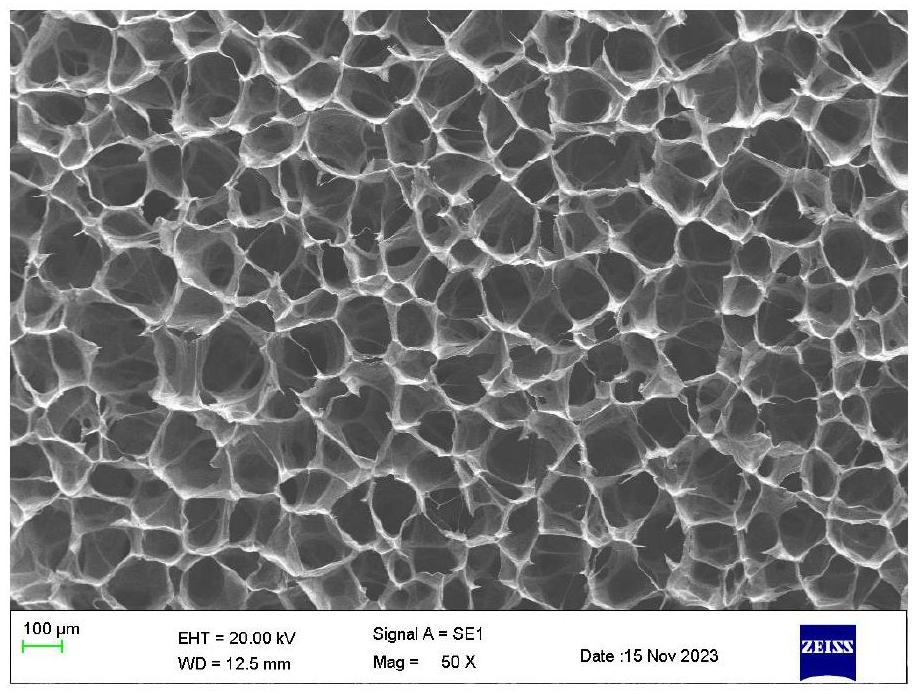

1、本发明针对聚苯乙烯回收料的回收利用方法效果不佳的问题,提供一种以聚苯乙烯回收料为主体的聚苯乙烯微孔发泡珠粒,挤出发泡配合风冷热切技术,并通过二次发泡可控调节发泡珠粒的膨胀倍率,获得闭孔率高,密度低、力学性能优异的发泡珠粒材料,实现回料的高价值再利用。

2、为实现上述目的,本发明采用的技术方案是:

3、一种基于回收聚苯乙烯制备微孔发泡珠粒的制备方法,包括步骤:

4、步骤1,将回收聚苯乙烯、聚苯乙烯、滑石粉预混后熔融共混,向其中注入超临界二氧化碳,经熔融挤出得到共混物;

5、步骤2,所述共混物继续共混挤出发泡,经模面风冷热切得到发泡珠粒;

6、步骤3,将发泡珠粒置于高压气体介质中饱和,经水蒸气加热使其二次膨胀,冷却定型干燥得到所述微孔发泡珠粒;

7、所述微孔发泡珠粒按照总质量份数100份计,包括55-95份回收聚苯乙烯、20-45份聚苯乙烯、0.1-5份滑石粉、1-10份超临界二氧化碳。

8、优选地,所述微孔发泡珠粒按照总质量份数100份计,包括55-90份回收聚苯乙烯(rps)、20-45份聚苯乙烯(ps)、0.1-5份滑石粉、1-10份超临界二氧化碳。

9、优选地,回收聚苯乙烯用量为60-90份,聚苯乙烯用量为10-40份;

10、进一步优选地,所述微孔发泡珠粒按照总质量份数100份计,包括55-80份回收聚苯乙烯、20-45份聚苯乙烯、0.1-5份滑石粉、1-10份超临界二氧化碳。

11、所述回收聚苯乙烯呈现透明偏黄色,其密度为0.9-1.5g/cm3,玻璃化转变温度为90-110℃,性脆。

12、所述聚苯乙烯是指聚苯乙烯的新料或新料的改性料,密度为0.9-1.2g/cm3,熔融指数为1-10/10min(200℃,5kg),优选熔融指数为1-5/10min(200℃,5kg)。

13、回收聚苯乙烯存在玻璃化转变温度低,发泡性能较差,二次膨胀效果不佳等问题,本发明中以少量聚苯乙烯新料混合,配合滑石粉改善泡孔成核,通过超临界二氧化碳的作用,熔融共混挤出发泡结合模面风冷热切技术得到一次发泡珠粒,并进一步通过二次发泡技术可控调控发泡珠粒的膨胀倍率,制得闭孔率高,密度低、力学性能优异的发泡珠粒材料,实现回料的高价值再利用。

14、优选地,滑石粉质量份为0.5-5份,为了获得使泡孔分布更加均匀和获得更高的成核密度、更低的泡沫密度,进一步优选为1.0-3.0份。

15、优选地,超临界二氧化碳质量份为2-8份,为了获得较高的膨胀倍率和更稳定的发泡工艺窗口,进一步优选为3.0-6.0份;

16、优选地,步骤1中超临界二氧化碳注入压力为15-20mpa,确保发泡过程顺利进行,避免出现高压力使泡孔破裂,低压力使聚合物难以发泡的现象。

17、优选地,步骤1中熔融挤出温度为160-220℃,转速25-40r/min,压力为7-18mpa。确保聚合物完全熔融且与注入的超临界流体充分混合均匀,优选地,温度为175-200℃,转速30-35r/min,压力为8-12mpa。

18、优选地,步骤2中共混温度为140-180℃,转速为3-30r/min,压力为7-18mpa。避免发泡过程中出现高温下聚合物黏度太低难以保持泡孔稳定及低温时难以挤出发泡的现象,优选地,温度为155-170℃,转速30-35r/min,压力为8-12mpa。

19、优选地,步骤2中模面风冷热切的切粒速度为50-3000r/min,优选地,为600-1600r/min。

20、优选地,步骤2中共混在连接步骤1的第一挤出设备的第二挤出设备中进行,挤出发泡在第二挤出设备下游的静态混合器中进行;

21、优选地,静态混合器的温度为140-180℃,模头压力为7-20mpa。在该温度和压力下,保证聚合物熔体与气体的混合物受力状态更加稳定,在模口处出料速度均匀,确保获得的发泡珠粒体积相近,优选地为155.0-170.0℃,压力为8.0-15.0mpa。

22、在所述压力和温度下可保证发泡过程顺利进行并获得膨胀倍率及闭孔率较高的发泡珠粒,确保其在水蒸汽成型后具有较低的密度和良好的珠粒粘结。优选地,步骤2的发泡珠粒的膨胀倍率为15-25,闭孔率为80-95%。

23、优选地,步骤3中高压气体介质的饱和压力为0.1-1.5bar,温度为0-40℃,气体介质包括空气、二氧化碳、氮气中一种或多种。

24、优选地,步骤3中水蒸气温度为80-100℃,水蒸气压力为0.3-1.5bar。所述步骤中温度过高会引起发泡珠粒结构塌陷和收缩,温度过低则不利于其二次发泡。进一步优选地,步骤3中水蒸气温度为60-100℃,

25、本发明还提供根据所述制备方法制得的基于回收聚苯乙烯制备微孔发泡珠粒,其特征在于,所述微孔发泡珠粒膨胀倍率为25-60,闭孔率为75-90%。

26、与现有技术相比,本发明具有以下有益效果:

27、本发明中简单易操作、集成度高的挤出发泡技术实现了聚苯乙烯回收料的直接转化利用,将消费后回收料直接制备成高附加值的发泡珠粒。所制备的发泡珠粒具有可控膨胀倍率和闭孔率高,有助于其在水蒸气成型过程中充分膨胀实现发泡珠粒之间的充分接触,增加相邻珠粒表面分子链扩散的面积,改善发泡珠粒之间的粘结,获得闭孔率高,密度低、力学性能优异的发泡珠粒材料,实现回料的高价值再利用。回收得到的发泡珠粒材料可在包装、冷链运输、建筑保温、家电、交通安全防护等领域中的应用。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328230.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。