含铌带钢的轧制控制方法、装置、介质及电子设备与流程

- 国知局

- 2024-11-18 18:21:37

所属的技术人员能够理解,本技术的各个方面可以实现为系统、方法或程序产品。因此,本技术的各个方面可以具体实现为以下形式,即:完全的硬件实施方式、完全的软件实施方式(包括固件、微代码等),或硬件和软件方面结合的实施方式,这里可以统称为“电路”、“模块”或“系统”。图5为根据本技术实施例示出的电子设备的系统结构的示意图,下面参照图5来描述根据本技术的这种实施方式的电子设备500。图5显示的电子设备500仅仅是一个示例,不应对本技术实施例的功能和使用范围带来任何限制。如图5所示,电子设备500以通用计算设备的形式表现。电子设备500的组件可以包括但不限于:上述至少一个处理单元510、上述至少一个存储单元520、连接不同系统组件(包括存储单元520和处理单元510)的总线530。其中,所述存储单元存储有程序代码,所述程序代码可以被所述处理单元510执行,使得所述处理单元510执行本说明书上述“实施例方法”部分中描述的根据本技术各种示例性实施方式的步骤。存储单元520可以包括易失性存储单元形式的可读介质,例如随机存取存储单元(ram)521和/或高速缓存存储单元522,还可以进一步包括只读存储单元(rom)523。存储单元520还可以包括具有一组(至少一个)程序模块525的程序/实用工具524,这样的程序模块525包括但不限于:操作系统、一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。总线530可以为表示几类总线结构中的一种或多种,包括存储单元总线或者存储单元控制器、外围总线、图形加速端口、处理单元或者使用多种总线结构中的任意总线结构的局域总线。电子设备500也可以与一个或多个外部设备1200(例如键盘、指向设备、蓝牙设备等)通信,还可与一个或者多个使得用户能与该电子设备500交互的设备通信,和/或与使得该电子设备500能与一个或多个其它计算设备进行通信的任何设备(例如路由器、调制解调器等等)通信。这种通信可以通过输入/输出(i/o)接口550进行。并且,电子设备500还可以通过网络适配器560与一个或者多个网络(例如局域网(lan),广域网(wan)和/或公共网络,例如因特网)通信。如图所示,网络适配器560通过总线530与电子设备500的其它模块通信。应当明白,尽管图中未示出,可以结合电子设备500使用其它硬件和/或软件模块,包括但不限于:微代码、设备驱动器、冗余处理单元、外部磁盘驱动阵列、raid系统、磁带驱动器以及数据备份存储系统等。通过以上的实施方式的描述,本领域的技术人员易于理解,这里描述的示例实施方式可以通过软件实现,也可以通过软件结合必要的硬件的方式来实现。因此,根据本技术实施方式的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中或网络上,包括若干指令以使得一台计算设备(可以是个人计算机、服务器、终端装置、或者网络设备等)执行根据本技术实施方式的方法。此外,上述附图仅是根据本技术示例性实施例的方法所包括的处理的示意性说明,而不是限制目的。易于理解,上述附图所示的处理并不表明或限制这些处理的时间顺序。另外,也易于理解,这些处理可以是例如在多个模块中同步或异步执行的。应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围执行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

背景技术:

1、目前,在含铌带钢的精轧轧制过程中,经常出现下游机架轧制力急剧下降的现象。一旦出现轧制力的急剧下降的现象,通常伴随着活套失张和辊逢倾斜突变,自动化控制系统及现场操作人员既无法预测也无法进行有效的调节,进而导致带钢跑偏,造成精轧轧破或堆钢事故。基于此,如何提高提升对含铌带钢进行轧制的轧制稳定性是亟待解决的技术问题。

技术实现思路

1、本技术的目的在于提供一种含铌带钢的轧制控制方法、装置、介质及电子设备。本技术可以实现在对含铌带钢进行精轧轧制的过程中,含铌带钢的温度始终保持在流变应力突变点以上,进而能提高在对含铌带钢进行轧制的轧制稳定性。

2、本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

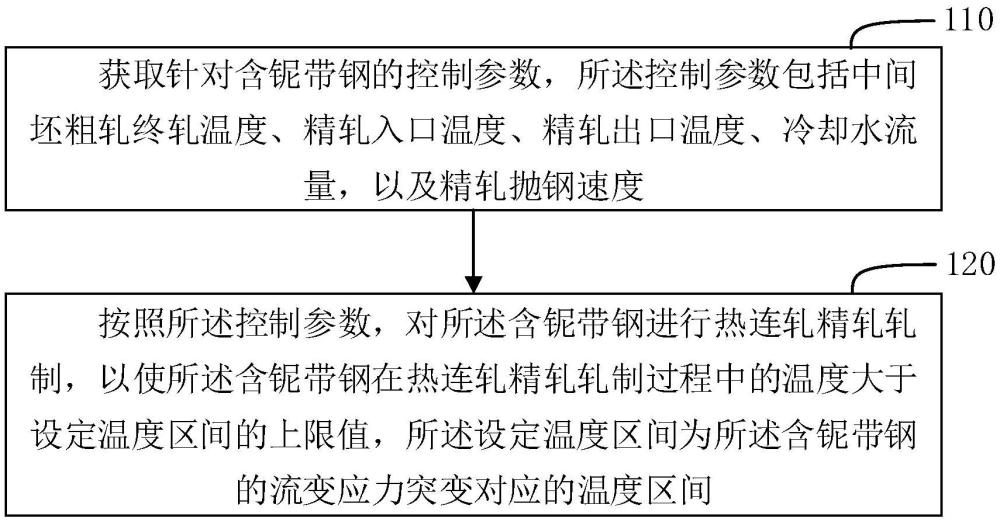

3、根据本技术实施例的一个方面,提供了一种含铌带钢的轧制控制方法,其特征在于,所述方法包括:获取针对含铌带钢的控制参数,所述控制参数包括中间坯粗轧终轧温度、精轧入口温度、精轧出口温度、冷却水流量,以及精轧抛钢速度;按照所述控制参数,对所述含铌带钢进行热连轧精轧轧制,以使所述含铌带钢在热连轧精轧轧制过程中的温度大于设定温度区间的上限值,所述设定温度区间为所述含铌带钢的流变应力突变对应的温度区间。

4、在本技术的一个实施例中,基于前述方案,在对所述含铌带钢进行热连轧精轧轧制的过程中,包括:控制所述中间坯粗轧终轧温度为1120℃~1180℃,且控制中间坯尾部温度大于等于1150℃。

5、在本技术的一个实施例中,基于前述方案,在对所述含铌带钢进行热连轧精轧轧制的过程中,包括:控制所述精轧入口温度为1030℃~1050℃。

6、在本技术的一个实施例中,基于前述方案,在对所述含铌带钢进行热连轧精轧轧制的过程中,包括:控制所述精轧出口温度为895℃~905℃。

7、在本技术的一个实施例中,基于前述方案,在对所述含铌带钢进行热连轧精轧轧制的过程中,包括:控制第一精轧机和第二精轧机对应的冷却水流量为350m3/h~500m3/h。

8、在本技术的一个实施例中,基于前述方案,在对所述含铌带钢进行热连轧精轧轧制的过程中,包括:在带钢飞剪切尾后,控制第一精轧机和第二精轧机对应的冷却水流量以60m3/h/s~80m3/h/s的调节速度减小至0m3/h。

9、在本技术的一个实施例中,基于前述方案,在对所述含铌带钢进行热连轧精轧轧制的过程中,包括:控制所述精轧抛钢速度为13m/s~14.5m/s。

10、根据本技术实施例的一个方面,提供了一种含铌带钢的轧制控制装置,其特征在于,所述装置包括:获取单元,用于获取针对含铌带钢的控制参数,所述控制参数包括中间坯粗轧终轧温度、精轧入口温度、精轧出口温度、冷却水流量,以及精轧抛钢速度;控制单元,用于按照所述控制参数,对所述含铌带钢进行热连轧精轧轧制,以使所述含铌带钢在热连轧精轧轧制过程中的温度大于设定温度区间的上限值,所述设定温度区间为所述含铌带钢的流变应力突变对应的温度区间。

11、根据本技术实施例的一个方面,提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序包括可执行指令,当该可执行指令被处理器执行时,实现上述实施例中所述的方法。

12、根据本技术实施例的一个方面,提供了一种电子设备,包括:一个或多个处理器;存储器,用于存储所述处理器的可执行指令,当所述可执行指令被所述一个或多个处理器执行时,使得所述一个或多个处理器实现上述实施例中所述的方法。

13、在本技术中,首先,获取针对含铌带钢的控制参数,所述控制参数包括中间坯粗轧终轧温度、精轧入口温度、精轧出口温度、冷却水流量,以及精轧抛钢速度;其次,按照所述控制参数,对所述含铌带钢进行热连轧精轧轧制,以使所述含铌带钢在热连轧精轧轧制过程中的温度大于设定温度区间的上限值,所述设定温度区间为所述含铌带钢的流变应力突变对应的温度区间。

14、基于此,在本技术中,通过控制中间坯、精轧开轧、精轧终轧工艺温度,保证带钢的抛钢前大部分在精轧过程中温度处于流变应力突变点以上,同时又可使精轧轧制速度保持在一定水平之上,减小中间坯尾部温降幅度,再通过设计机架间冷却水使用及控制工艺,同时控制精轧抛钢速度,进一步降低带钢尾部部分精轧过程温降,保证带钢尾部在精轧过程中的温度处于流变应力突变点以上,从而避免整个精轧过程轧制力突变现象发生,实现提高精轧轧制过程稳定性的目标。

15、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328398.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表