一种安全轮胎的自密封胶料组合物及其制备方法和应用与流程

- 国知局

- 2024-11-18 18:21:40

本发明属于轮胎自密封胶的,尤其涉及一种安全轮胎的自密封胶料组合物及其制备方法和应用。

背景技术:

1、车辆在行驶中由于轮胎损伤引发的事故日益增多,时刻影响着车辆及路人安全。轮胎子密封胶是一种防爆胎的预防途径,在轮胎内部涂覆一层具有自修复功能的密封胶,可以在轮胎被尖锐物损伤或刺穿时避免发生漏气爆胎等问题。

2、目前,主要采用以丁基橡胶、热塑性弹性体、丁苯橡胶、卤化丁基橡胶作为自密封胶的主材料,无机材料如氧化锌、氧化硅、碳酸钙等为填充材料,多种添加剂如抗氧剂、增塑剂、增粘剂、防老剂、偶联剂等组份,与橡胶制品的相容性通常较差,尤其是填料的分散性对胶料的加工性能影响很大,容易造成分散不好及不均匀的现象,进而影响胶料本身的力学性能、热稳定性及自密封性能。比如,由于南北方或者夏冬季节温差大的原因,目前市面上出现的一些自密封胶在高温时会出现软化现象引发强流动性从而在被刺穿时易挤出导致轮胎漏气,或在车辆高速运转的时候流动积聚造成轮胎动不平衡性;而在低温被尖锐物刺穿时易出现脆裂;难以同时满足车主在换季或跨地域驾驶车辆对轮胎防刺穿的需求。因此,胶料混炼质量关系到后续加工的程度和胶料的自密封性能。

技术实现思路

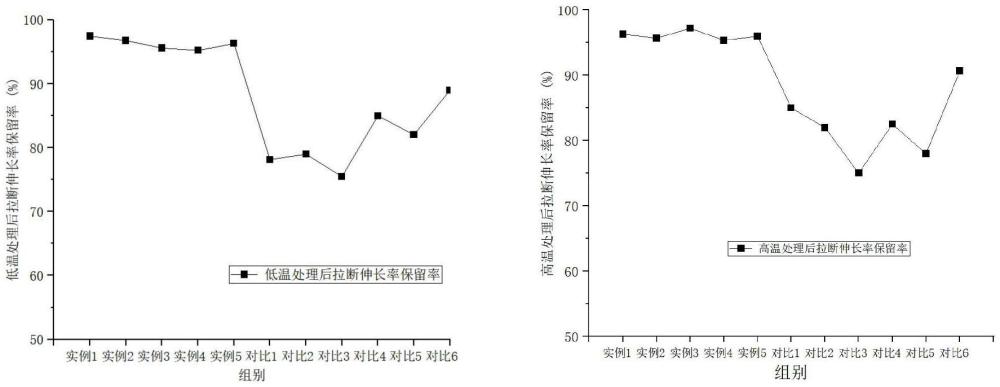

1、针对现有技术中的不足,本技术提出了一种安全轮胎的自密封胶料组合物及其制备方法和应用。通过对组分及填料的改性,提高了有机-无机组分之间的相容性,促进了填料在基体中的分散,所采用的胶料各组分之间可以发挥协同作用,增强了胶料的力学性能及耐高低温性能,其胶料成本更低、有较好的弹性、强度和自密封性。

2、本发明通过以下技术方案,来实现上述目的:

3、本发明的第一个目的在于,提供一种安全轮胎的自密封胶料,包括如下组分:基体材料、增粘剂、无机填料、热稳定剂、助剂、分散剂、防老剂、着色剂,所述基体材料为丁基橡胶和三元乙丙橡胶混合橡胶,无机填料为改性纳米氧化铝/氧化钛双相复合物,所述热稳定剂为硬脂酸锌和环氧大豆油混合。

4、进一步地,所述组分按照重量份计为:基体材料58~75份、增粘剂4.0-6.5份、无机填料16~25份、热稳定剂2.3~4.0份、助剂3.0~4.5份、分散剂0.8~2.0份、防老剂0.2-1.5份、着色剂0.3~1.2份。

5、进一步地,所述基体材料中丁基橡胶与三元乙丙橡胶的重量比为2:3~3:2。

6、进一步地,所述增粘剂为硅烷封端改性聚丁二烯橡胶。

7、更进一步地,所述硅烷封端改性聚丁二烯橡胶为polyvest ep st-e 60、polyvestep st-e100(市售)的一种,是以三乙氧基硅烷封端改性的聚丁二烯。

8、进一步地,所述热稳定剂中硬脂酸锌与环氧大豆油混合的重量比例为2~5:1~3。

9、本技术胶料组分中以复合热稳定剂配伍使用,硬脂酸锌与环氧大豆油联用可以增强密封胶的热稳定性。同时采用助剂硅藻土或膨润土可减少密封胶中水份,使得热稳定剂更稳定和/或热稳定剂捕获自由的活性基团更稳定,进一步增强密封胶的热稳定性,从而使得密封胶具有优异的耐高低温性能。

10、进一步地,所述无机填料改性纳米氧化铝/氧化钛双相复合物通过如下方法制备得到:以聚乙烯吡咯烷酮与海藻酸钠为表面处理剂对纳米氧化铝进行改性,然后分散于甲苯中,得到纳米氧化铝的甲苯分散液;将乙酸、三乙醇胺混合,加入钛酸四丁酯搅拌得混合液,再向混合液中加入纳米氧化铝的甲苯分散液,继续搅拌得到溶胶,将溶胶陈化干燥后研磨即得。

11、本技术采用改性氧化铝/氧化钛的双相复合结构,以聚乙烯吡咯烷酮与海藻酸钠为表面处理剂改性氧化铝,提高了基料与无机相之间的相互作用效应,与基体中的活性位点相互作用,进一步提升了耐高低温性能,在高温下,胶料稳定,密封胶和轮胎气密层间具有较高的粘结力保留率,在低温下,降低了密封胶脆性和抗裂性,使所得胶料自密封性能得到有效提升。

12、本技术制备的改性氧化铝/氧化钛双相体系中氧化钛的存在有效降低了氧化铝粒子间的相互作用,促进填料在基体中的分散,双相填料的橡胶复合材料与直接添加氧化铝/二氧化钛的相比,填料网络化程度降低,填料分散的更均匀,从而能显著改善断裂伸长率、拉伸强度,且能提高胶料的触变性和耐热性,减少密封胶与接合面的热膨胀系数的差异,对材料的密封效果也具有明显的增益作用。

13、进一步地,在本发明的具体实施例中,所述改性纳米氧化铝/氧化钛双相复合物通过如下具体步骤制得:

14、将30~50份纳米氧化铝与1.5~4.2份改性剂聚乙烯吡咯烷酮和海藻酸钠加入80~150份的水溶液中,聚乙烯吡咯烷酮、海藻酸钠的质量比为3~5:1,室温条件下超声处理15~20min,在40~60℃搅拌20~40min,然后用乙醇溶液洗涤后干燥固体得到改性纳米氧化铝,将改性的纳米氧化铝以浓度0.07~0.1g/ml分散于甲苯中,超声分散15~30min;将乙酸、三乙醇胺混合后搅拌25~40min,然后向反应器中加入钛酸四丁酯搅拌20~30min,得到混合液,再向混合液中缓慢滴加纳米氧化铝的甲苯分散液,继续搅拌1.5~2.5h,得到溶胶,将溶胶置于室温下陈化10~12h后,于80~90℃烘箱中干燥,然后加入乙醇,在转速为300~500r/min的条件下球磨3~4h后80~90℃烘干,即得改性纳米氧化铝/氧化钛双相填料;其中,乙酸、三乙醇胺、钛酸四丁酯、纳米氧化铝分散液的体积用量比为35.5~38.0ml:2.5~3.2ml:6.8~7.5ml:20~25ml。

15、进一步地,所述助剂为硅藻土或膨润土中的一种;

16、进一步地,所述分散剂为聚乙烯醇。

17、进一步地,所述防老剂为n-(1,3-二甲基)丁基-n'-苯基对苯二胺(防老剂4020)、2-巯基苯并咪唑(防老剂mb)、4,4'-双(二甲基苄基)二苯胺(防老剂445)、4,4'-二辛基二苯胺(防老剂oda)、2,2,4-三甲基1,2-二氢化喹聚合体(防老剂rd)、n-苯基-n`-异丙基-对苯二胺(防老剂4010na)等防老剂中的至少两种及以上。

18、进一步地,所述着色剂为炭黑或石墨粉。

19、本发明的第二个目的在于,提供一种安全轮胎的自密封胶的制备工艺,对物料进行分组合共混,将胶料组分依顺序添加,并采用持续升温模式,提高各组分之间的相容性及分散性,所述制备工艺包括以下步骤:

20、s1、将上述基体材料、增粘剂、防老剂共混,设定温度80~120℃,搅拌均匀得到混合物;

21、s2、加入上述无机填料、热稳定剂、助剂、分散剂,继续升温至120~150℃搅拌一段时间;

22、s3、加入所述着色剂,升温至180~220℃,搅拌均匀,抽真空消除气泡即得。

23、进一步地,所述步骤s1中搅拌时间25~40min。

24、进一步地,所述步骤s2中搅拌时间1.5~3h。

25、本发明的第三个目的在于提供一种上述密封胶在制备自密封安全轮胎中的应用,所述应用为将所述自密封胶熔融处理后,用喷涂设备将胶均匀喷涂于轮胎内表面。

26、进一步地,所述熔融温度为190~210℃,所述喷涂厚度为3~6mm。

27、本技术的第四个目的在于提供一种一体硫化自密封安全轮胎,包括上述密封胶层,所述轮胎是将上述密封胶熔融后置于辊筒挤出机中进行压延成型,一面与过渡层胶料进行贴合压制复合为胶条,另一面用耐高温隔离膜保护,然后以过渡层贴于轮胎最内侧的气密层内侧,将胶条在胎胚定位,旋转贴合并压实,经过轮胎成型机成型之后与轮胎胚体一起硫化制成。

28、在本技术的一个具体实施例中,所述过渡层胶料是由丁基橡胶和天然橡胶、eva、c5树脂、癸二酸二辛脂(dos)、碳酸钙、高岭土、炭黑和抗氧剂2246组成,混合在反应釜中加热搅拌后,放料涂布,两面用隔离膜粘贴待用。过渡层一面与密封胶贴合,一面贴于轮胎最内侧的气密层内侧。在硫化过程中,过渡层与自密封胶相互影响,过渡层硫化交联部分能与轮胎母体气密层产生交联,未交联部分与自密封胶融合形成紧密结合体,与轮胎实现无缝贴合。

29、本发明制备的自密封胶轮胎在高温或低温使用条件下不脱胶、不流淌、不脆裂,保证了轮胎的平衡和安全性。可防止扎钉后的漏气,能起到防漏自密封作用,且异物拔出后胶料在胎压作用下迅速堵住穿孔以减缓气压损失。

30、与现有技术相比,本技术存在的有益效果:

31、(1)本发明通过对胶料组分的筛选,提供了一种安全轮胎的自密封胶料配方,在各组分科学配伍的作用下,可增强密封胶的热稳定性,从而使得密封胶具有优异的耐高低温性能,能够在-45℃~120℃条件下不脱胶、不流淌、不脆裂,胶料具有较高的形变恢复性、力学及自密封性能。

32、(2)本发明采用采用改性氧化铝/氧化钛的复合双相结构,以聚乙烯吡咯烷酮与海藻酸钠为表面处理剂改性氧化铝,提高了基料与无机相的相互作用效应,加上双相体系促进了填料在基体中的分散,显著改善密封胶力学性能,同时对材料自密封性也具有增益效果。

33、(3)本发明的自密封胶能够实现多方式的涂覆应用,一方面可以喷涂于轮胎内壁,与轮胎气密层之间有较高的粘结性,无需对轮胎内壁进行任何损伤性加工,只对轮胎内壁进行去脱模剂清洗、干燥处理;另一方面可与过渡层复合后与轮胎胚体进行一体硫化,使自密封材料成型于胚胎中,对母胎性能不产生任何影响;均可实现耐螺丝钉等尖锐物防扎防刺效果好,避免轮胎漏气爆胎,提高行车安全。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328406.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表