一种低温固相烧结自合成MgAl2O4陶瓷的制备方法

- 国知局

- 2024-11-19 09:42:34

本发明属于mgal2o4陶瓷,更具体地,涉及一种低温固相烧结自合成mgal2o4陶瓷的制备方法。

背景技术:

1、mgal2o4陶瓷材料具有优良的热学、力学、光学、介电和化学性能,被广泛应用于耐火材料、光学透明窗、颜料、荧光粉和惰性基质燃料等领域。mgal2o4具有较大负值的吉布斯自由能、优异的抗热震和抗侵蚀性,高温时物理化学性能稳定,使其在高温行业的应用前景远大;mgal2o4单晶体中掺入过渡金属离子,可使晶体的能级细化分裂,展现出独特的光谱特性,可应用于声波和微波器件;mgal2o4单晶体具有低的介电常数和损耗等绝缘性好的特点,且与si和其它重要氧化物体系晶格结构的匹配性好,是一种快速ic外延基片材料,同时研究发现因其能级特点也可以作为iii-v族氮化物器件的衬底材料;它的低酸度和良好的热稳定性使mgal2o4成为二氧化硫氧化为二氧化硫的优良催化剂,在环境、石油加工和精细化工生产等领域均有应用。

2、现有技术在使用氧化铝原料含量在高温烧结时对mgal2o4的致密化行为的影响时,发现与富含氧化镁的mgal2o4相比,富含氧化铝的mgal2o4表现出较差的烧结性能,这是因为富含氧化铝的样品表现出较大尺寸的晶粒,从而影响了致密性。而富含氧化镁的样品中晶界处存在着第二相氧化镁颗粒,从而限制了晶界的迁移,使得生成的mgal2o4晶粒致密细小。在cn202310664307.0一种高纯高致密烧结镁铝尖晶石及其制备方法公开将高纯工业氧化铝滤料和高纯碱式碳酸镁滤料混合均匀后,高温煅烧,得到高纯镁铝尖晶石轻烧粉;将高纯镁铝尖晶石轻烧粉依次进行压制、超高温煅烧,得到陶瓷高性能耐火材料。该专利通过采用低温高压碳化法分别对工业氧化铝和轻烧氧化镁进行预处理获得高纯氧化铝碱式碳酸镁,通过预烧合成的高纯镁铝尖晶石轻烧粉具有良好的烧结活性,并且具有足够的尖晶石含量(≥50%),可以抵消超高温烧结过程中由于生成尖晶石所产生的膨胀效应,从而在后续的压制高温烧结中提高致密度。但是,其采用的烧结温度高达1800-1900℃,无疑大大加大了烧结成本。即使通过掺杂一些烧结助剂可以有效提升mgal2o4的体积密度和物理性能,如马北越等人(l.yuan,b.ma,q.zhu,z.wang,g.li,j.yu.preparation and properties ofmgal2o4based ceramics reinforced with rod-like microcrystallines by co-dopingsm2o3and la2o3[j].ceramics international,2017,43(18):16258-16263.)通过复合添加sm2o3和la2o3采用一步反应烧结工艺,在1680℃保温4h条件下成功地制备出了致密mgal2o4基陶瓷。添加剂在mgal2o4基体内生成了棒状的sm4.67(sio4)3o and la4.67(sio4)3o微晶化合物,这些形成的化合物阻止了mgal2o4晶粒的生长,有效地清除晶界中的杂质,提高了陶瓷材料的抗压强度、抗热震性。但是大部分研究烧结温度都在1600℃以上,这对烧结设备的要求比较高,使得研究成本较高。

技术实现思路

1、本发明为克服现有mgal2o4陶瓷烧结温度高的问题,提供了一种低温固相烧结自合成mgal2o4陶瓷的制备方法。

2、本发明是通过以下技术方案实现的:

3、一种低温固相烧结自合成mgal2o4陶瓷的制备方法,制备步骤包括:

4、s1.将氧化铝、氧化镁和二氧化钛粉体混合均匀,得到混合粉末;

5、s2.将混合粉末与碱性溶液混合,陈化,再加入有机物,使粉体形成凝胶态液并交联形成坯体;

6、s3.将坯体在50-100℃进行脱水处理,再升温至1000℃加热脱脂;

7、s4.将脱脂后的坯体升温至1480~1550℃进行烧结,冷却后得到mgal2o4陶瓷材料。

8、进一步地,所述氧化铝、氧化镁的质量比为70~75∶25~30。

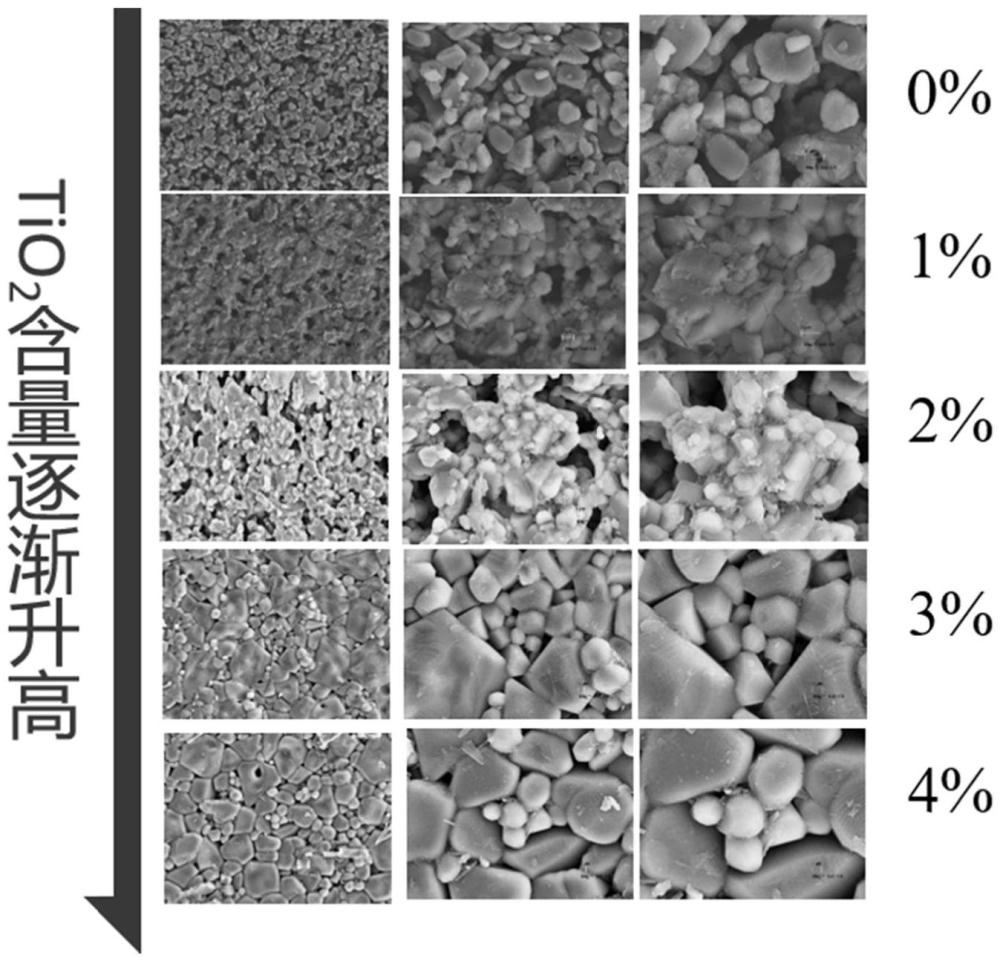

9、进一步地,所述二氧化钛的添加量为氧化铝和氧化镁总质量的1~4%。

10、进一步地,所述混合粉末与有机物的质量比为2~4:1。

11、进一步地,所述混合粉末经过球磨预处理,混合粉末、球磨石和酒精的质量比为1:1:2,所述球磨的转速为200~300r/min,球磨5~8h。

12、进一步地,所述有机物包括单体、交联剂、引发剂和催化剂,其质量比为8:2:1:1。

13、进一步地,所述单体为丙烯酸、二甲基丙烯酰胺、二甲基氨基异丁烯酸盐、甲基丙烯酸盐、羟乙基丙烯酸脂中的一种或多种;交联剂n,n-亚甲基丙烯酰胺和异氰酸根中的一种或多种;引发剂包括过硫酸盐类、叔丁基过氧化氢、焦亚硫酸钠、蔗糖中的一种或多种;催化剂四甲基乙二胺、路易斯酸、聚丙烯酰胺中的一种或多种。

14、进一步地,所述加热脱脂的升温阶段包括:100℃升温至200~400℃,保温2~3h,再升温至420~800℃,保温2~3h,最后升温至1000℃保温完成脱脂。

15、进一步地,所述加热脱脂的升温速率为3~6℃/min。

16、进一步地,所述烧结的升温速率为3~6℃/min,烧结的保温时间为2~3h。

17、与现有技术相比,有益效果是:

18、本发明使用活性al2o3和mgo反应烧结生成致密mgal2o4陶瓷,利用活性氧化铝拥有较高的活性、较好的易烧结性和反应能力,并以tio2作为烧结助剂,提高了mgal2o4晶体空位浓度,使mgal2o4结构发生畸变,活化晶格,从而促进材料的扩散烧结,提高材料的烧结致密度。本发明采用凝胶态液对混合粉体实现高均一分布和坯体成型,最高在1550℃的条件下进行烧结即可得到致密度高的mgal2o4陶瓷,有效提升材料的导热性能和强度,降低了烧结温度从而降低了生产成本。

技术特征:1.一种低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,制备步骤包括:

2.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述氧化铝、氧化镁的质量比为70~75∶25~30。

3.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述二氧化钛的添加量为氧化铝和氧化镁总质量的1~4%。

4.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述混合粉末经过球磨预处理。

5.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述混合粉末与有机物的质量比为2~4:1。

6.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述有机物包括单体、交联剂、引发剂和催化剂。

7.根据权利要求7所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述单体为丙烯酸、二甲基丙烯酰胺、二甲基氨基异丁烯酸盐、甲基丙烯酸盐、羟乙基丙烯酸脂中的一种或多种;交联剂n,n-亚甲基丙烯酰胺和异氰酸根中的一种或多种;引发剂包括过硫酸盐类、叔丁基过氧化氢、焦亚硫酸钠、蔗糖中的一种或多种;催化剂四甲基乙二胺、路易斯酸、聚丙烯酰胺中的一种或多种。

8.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述加热脱脂的升温阶段包括:100℃升温至200~400℃,保温2~3h,再升温至420~800℃,保温2~3h,最后升温至1000℃保温1~2h完成脱脂。

9.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述加热脱脂的升温速率为3~6℃/min。

10.根据权利要求1所述低温固相烧结自合成mgal2o4陶瓷的制备方法,其特征在于,所述烧结的升温速率为3~6℃/min,烧结的保温时间为2~3h。

技术总结本发明公开了一种低温固相烧结自合成MgAl<subgt;2</subgt;O<subgt;4</subgt;陶瓷的制备方法,本发明对活性Al<subgt;2</subgt;O<subgt;3</subgt;、MgO、TiO<subgt;2</subgt;进行均匀化,然后凝胶成型,再进行脱水和脱脂,最后高温烧结得到MgAl<subgt;2</subgt;O<subgt;4</subgt;陶瓷。本发明使用活性Al<subgt;2</subgt;O<subgt;3</subgt;和MgO反应烧结生成致密MgAl<subgt;2</subgt;O<subgt;4</subgt;陶瓷,利用活性氧化铝拥有较高的活性、较好的易烧结性和反应能力,并以TiO<subgt;2</subgt;作为烧结助剂,提高了MgAl<subgt;2</subgt;O<subgt;4</subgt;晶体空位浓度,使MgAl<subgt;2</subgt;O<subgt;4</subgt;结构发生畸变,活化晶格,从而促进材料的扩散烧结,提高材料的烧结致密度。本发明采用凝胶态液对混合粉体实现高均一分布和坯体成型,最高在1550℃的条件下进行烧结即可得到致密度高的MgAl<subgt;2</subgt;O<subgt;4</subgt;陶瓷,解决了现有MgAl<subgt;2</subgt;O<subgt;4</subgt;陶瓷烧结温度高的问题。技术研发人员:银锐明,高震,李鹏飞,陈虹昆,樊宜昊,黄斌,曾美娟,陈德庆,李光受保护的技术使用者:湖南工业大学技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329888.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表