一种无机复合材料、其制备方法及应用与流程

- 国知局

- 2024-11-19 09:38:10

本发明涉及一种无机复合材料、其制备方法及应用。

背景技术:

1、目前深海耐压容器尤其是仪器舱等应用领域多使用铝合金、钛合金以及不锈钢等金属材料,在大于6000米的深海,大尺寸(300mm外径以上的筒体)的金属容器由于其材料自身的弹性模量不够高(铝合金为70gpa),而且抗压强度低,易受压变形,常有漏水事故发生。不能满足应用要求,因此弹性模量高(大于300gpa)的材料越来越受到海洋领域专家的关注;深海耐压容器也迫切需要弹性模量高、抗压强度高的材料。

2、复合材料是近几十年来发展起来的,优点是综合性能优秀,可以根据使用环境的不同来调节某些具体的性能。材料科学家多年来在追求复合材料的抗拉强度、抗弯强度、抗压强度最大化的过程中,涉及到复合材料组织结构研究,大多从微米级到纳米级再到埃级(如单晶体)均追求细小均匀的复合材料微观结构,这个追求的最高目标就是复合材料不仅要发挥出其本征的最高性能而且是各向同性的,目前绝大部分材料工作者都是围绕这个目标开展研究的。

3、深海耐压材料与机械密封、防弹、窑炉窑具用材料是两个完全不同的应用领域,因此对复合材料的要求也是不一样的;传统的追求各向同性且微观结构上细小均匀的复合材料制造的深海耐压容器在承受外压失效后,都是以瞬间的内爆形式表现出来的,在水下工作中缺乏安全性,容易造成事故。因此,找到一种弹性模量高、抗压强度高且在水下具备安全性的深海耐压材料至关重要。

技术实现思路

1、为了克服上述现有技术的缺点,本发明目的在于提供一种无机复合材料的制备方法,通过改变原料α-sic颗粒大小匹配和α-sic纤维加入量的多少,灵活方便地调节材料性能,这种无机复合材料的微观结构在毫米级层面上是均匀的,在微米级层面上是不均匀,使用这种材料制得的深海耐压容器在水下工作时具备安全性。

2、本发明通过以下技术方案解决上述技术问题:

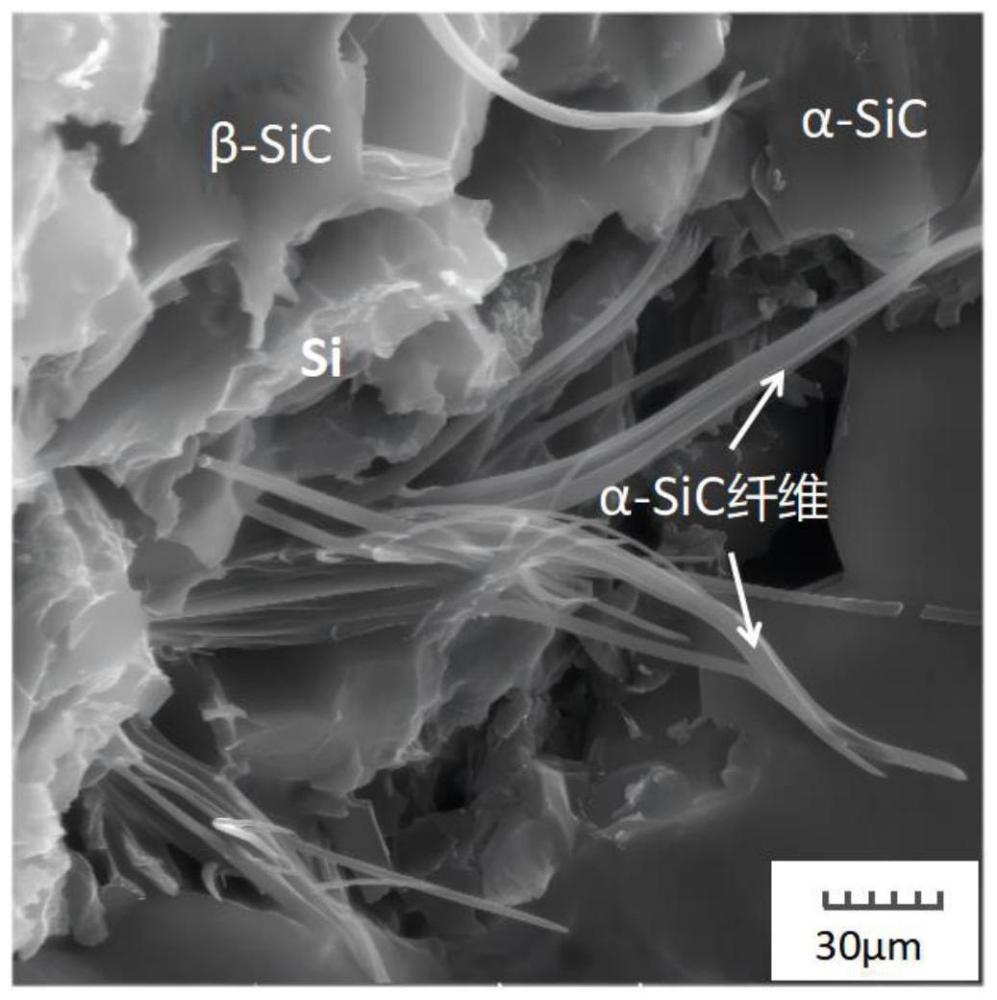

3、本发明的无机复合材料由α-sic、α-sic纤维、β-sic和硅相四种物相组成。

4、本发明的无机复合材料满足以下条件中的一种或多种:

5、无机复合材料的致密度为3.00-3.12g/cm3,例如,3.05、3.10和3.12g/cm3;

6、无机复合材料的抗压强度为3600-4000mpa,例如,3800、3900、4000mpa;

7、无机复合材料的弹性模量为390-410gpa,例如,395、400和405gpa;

8、无机复合材料的硬度为hra85-93,例如,hra90、hra92和hra93;

9、无机复合材料的断裂韧性为5-9mpa·m1/2,例如,5、7和9mpa·m1/2;

10、无机复合材料的抗弯强度为330-420mpa,例如,350、360和420mpa。

11、本发明还提供了上述无机复合材料的制备方法,包括以下步骤:

12、s1,将α-sic纤维、α-sic颗粒和酚醛树脂混合均匀得到浆料,喷雾干燥,得到球形颗粒原料;

13、其中,α-sic纤维的长度≤300μm,直径≤10μm;

14、α-sic颗粒的粒径为1-100μm;

15、s2,将球形颗粒原料压制成型得到素坯,再将素坯进行固化处理;

16、s3,固化处理后进行渗硅处理,即可。

17、本发明中,采用α-sic纤维与不同颗粒大小的α-sic颗粒配合来调节材料的韧性、强度和刚性,可以有效地提高材料的性能,同时又解决了次生sic极易堵塞毛细管道,造成素坯烧结不透的技术问题。

18、以下对于步骤s1中的各参数和条件做进一步说明:

19、本发明中,以重量份计,α-sic纤维、α-sic颗粒和酚醛树脂的投料比为(6-30):(60-84):10。

20、本发明中,较佳地,α-sic纤维的长度为100-300μm,例如,80%的α-sic纤维的长度为200-300μm,20%的α-sic纤维的长度为100-200μm;

21、优选的,α-sic颗粒的粒径为1-15μm,例如,α-sic颗粒的粒径为1、5、15μm各占33.3%;

22、或者,α-sic颗粒的粒径为10-50μm,例如,α-sic颗粒的粒径为50、20、10μm各占33.3%;

23、或者,α-sic颗粒的粒径为10-100μm,例如,α-sic颗粒的粒径为100、60、10μm各占33.3%。

24、本发明中,混合均匀在搅拌磨中球磨实现;

25、优选的,球磨的磨料为sic球或sin球,其中,磨料与待处理原料的质量比为2:1;

26、优选的,球磨的转速为50-100r/min,例如70r/min;

27、优选的,球磨的时间为3-5小时,例如5小时;

28、优选的,球磨的过程中,还加入助剂和水,所述助剂包括粘结剂、分散剂、脱模剂和润滑剂中的一种或多种;

29、其中,粘结剂较佳地为聚乙烯醇或甲基纤维素,添加量为2-5%(相对于原料的质量百分比);

30、其中,分散剂较佳地为聚丙烯酸胺,添加量为2%(相对于原料的质量百分比);

31、其中,脱模剂较佳地为脂肪醇或聚硅氧烷,添加量为2%(相对于原料的质量百分比);

32、其中,润滑剂较佳地为甘油或邻苯二甲酸二丁酯,添加量为1%(相对于原料的质量百分比);

33、其中,较佳地,水与酚醛树脂的质量比为10:1。

34、本发明中,还可按本领域常规在球磨过程中加入保湿剂。

35、以下对于步骤s2中的各参数和条件做进一步说明:

36、本发明中,压制成型的方法为模压法或者等静压法;其中,模压法为单面压法或双面压法;等静压法包括干袋等静压法或湿袋等静压法;

37、优选的,模压法或者等静压法的压力为120-150mpa;

38、优选的,固化处理在烘箱中进行;

39、优选的,固化处理为在40℃-100℃区间内选择3-5个温度值各保温1到5小时;

40、优选的,所述固化处理为,升温至60℃保温3小时,升温至70℃保温3个小时,升温至100℃保温3小时;或者,方式二,升温至40℃保温3小时,升温至50℃保温3小时,升温至60℃保温3小时,升温至70℃保温3个小时,升温至100℃保温3小时;或者,方式三,升温至50℃保温3小时,升温至60℃保温3小时,升温至70℃保温3个小时,升温至100℃保温3小时。

41、以下对于步骤s3中的各参数和条件做进一步说明:

42、本发明中,渗硅处理的步骤为,在器皿底层加入硅颗粒,将素坯放入器皿,并在素坯表面也布放硅颗粒,将器皿放入高温窑炉中抽真空,随后进行升温、保温和降温;

43、优选的,硅颗粒的粒径为0.05-2mm;

44、优选的,器皿为石墨坩埚或石墨板;

45、优选的,渗硅处理前还用氮化硼粉喷涂所述器皿;

46、本发明中,装载前用氮化硼粉喷涂器皿,可以阻止硅液或者硅蒸汽与器皿反应避免硅粘连。

47、优选的,步骤s3中,抽真空在炉温达到1450℃时停止;

48、本发明中,步骤s3中,升温的过程满足以下条件中的一种或多种:

49、升温的过程在炉体真空度降低到1pa时开始;

50、炉温为室温到900℃时的升温速度为2-5℃/min,例如2℃/min;

51、炉温为900℃到1450℃时的升温速度为5-10℃/min,例如5℃/min;

52、炉温为1450到1650℃时的升温速度为3℃/min;

53、升温的过程中压强小于10pa。

54、本发明中,步骤s3中,保温的过程满足以下条件中的一种或多种:

55、在炉温为500℃、750℃、1000℃、1450℃、1700℃时保温1-2小时;

56、在炉温为1700℃时保温的压强保持在30pa。

57、本发明中,步骤s3中,降温的过程满足以下条件中的一种或多种:

58、降温的过程为在炉温为1700℃降低到1000℃后,再进行自然冷却至室温即可;

59、降温的过程中,从炉温为1700℃降到1000℃时的降温速度为5-10℃/min。

60、本发明还提供了利用上述无机复合材料的制备方法制得的无机复合材料。

61、本发明还提供了上述无机复合材料在深海耐压容器的应用;

62、优选的,上述无机复合材料可以应用在仪器舱、深海地震仪、探测壳体容器、深海浮力单元、深海着陆器、深海打捞浮力装备中。

63、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

64、本发明所用试剂和原料均市售可得。

65、本发明的积极进步效果在于:

66、(1)本发明的无机复合材料由四种物相组成,即:α-sic、α-sic纤维、β-sic和硅相,其中β-sic和硅相是新生成的连接相和空隙填充相,这种微观结构提高了复合材料的密度和力学性能,用于深海耐压容器例如仪器舱时,材料的抗压强度高、弹性模量高,可以减小舱体壁厚有效地提高舱体装载量。

67、(2)本发明的无机复合材料制得的深海耐压容器在压力下的失效形式为壳体两端形成裂纹,继续加压,裂纹扩展导致壳体内部进水,这一现象表明失效形式为失稳,而且壳体裂纹不会迅速扩张,在水下工作时安全性较高。

68、(3)本发明的无机复合材料在制造大尺寸球壳或者是筒壳时,从生坯体到烧结完成全过程只有不到1%的体积收缩,这就意味着大尺寸球壳或者是筒壳的成品率极高,可以达到95%以上。

本文地址:https://www.jishuxx.com/zhuanli/20241118/329585.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表