一种线缆结构及其制备系统、方法和应用与流程

- 国知局

- 2024-11-19 09:57:11

本发明涉及电线电缆的,更具体的,涉及一种线缆结构及其制备系统、方法和应用。

背景技术:

1、在国家能源转型的时代大背景下,储能、充电桩和新能源汽车等新能源行业迅速崛起,这些领域对电缆的安全性提出了前所未有的高要求。特别是在火灾发生的情况下,耐火电缆对于降低人员伤亡和财产损失至关重要。当前,国内市场上的耐火电缆主要以矿物电缆和云母带绕包电缆为主。然而,这些传统电缆的性能和适用性存在许多不足之处,制约了其在广泛应用中的推广。

2、氧化镁矿物电缆虽然以其优良的耐火性能著称,但其生产和加工设备价格昂贵,且处理过程复杂,导致生产成本较高。此外,这类电缆的单根长度受限,弯曲半径较大,使得在实际安装过程中十分不便。这种局限性在民用建筑和狭小空间的应用中尤为突出。与此类似,云母绕包电缆虽然在耐火性方面有所提升,但其在生产过程中需要多层缠绕工艺,这种工艺不仅复杂且易导致搭接缝处出现缺陷。云母带在高温条件下容易变脆和脱落,从而影响其耐火性能和电缆的整体稳定性,特别是在中高压耐火动力电缆和小线径耐火信号电缆的应用中表现不佳。

3、与传统电缆相比,可瓷化硅橡胶作为新型耐火电缆材料展现出显著优势。这种材料在火灾中能够形成坚固的陶瓷层,提供优异的耐火和绝缘保护,其整体性远胜于云母带绕包电缆和矿物电缆的拼接结构。此外,可瓷化硅橡胶电缆具备较好的柔韧性,便于运输和铺设,成本也相对较低。然而,硅橡胶的力学强度较低(通常在5-6mpa),且耐磨性较差,加工过程中需要通过烘道加热硫化,这对许多现有的线缆生产设备的兼容性提出了挑战。

4、目前,针对耐火电缆的技术方案主要分为两类。第一类是通过防火包封带绕包作为耐火层,这种方法虽然能提供一定的柔性,但其弯折半径仍然较大,特别是在高功率或高电压的电缆中难以满足狭小空间的安装要求。此外,这类电缆的生产工艺复杂,效率较低。第二类方案则采用陶瓷化高分子材料(如陶瓷化聚烯烃或硅橡胶),这些材料在常温下提供较好的柔性,在高温下转变为陶瓷以增强耐火性。然而,陶瓷化聚烯烃的硬度较高,而陶瓷化硅橡胶虽然具备一定的柔韧性,但其强度和耐磨性不足,加工过程中需要专用的烘道设备,这在实际应用中也存在一定的困难。因此,如何有效解决陶瓷化硅胶的烘道硫化问题以及其与外部护套保护层的粘合问题,成为当前技术发展的关键挑战。

技术实现思路

1、本发明为克服以上现有技术中存在的技术问题,而提供一种线缆结构及其制备系统、方法和应用。

2、为解决上述技术问题,本发明的技术方案如下:

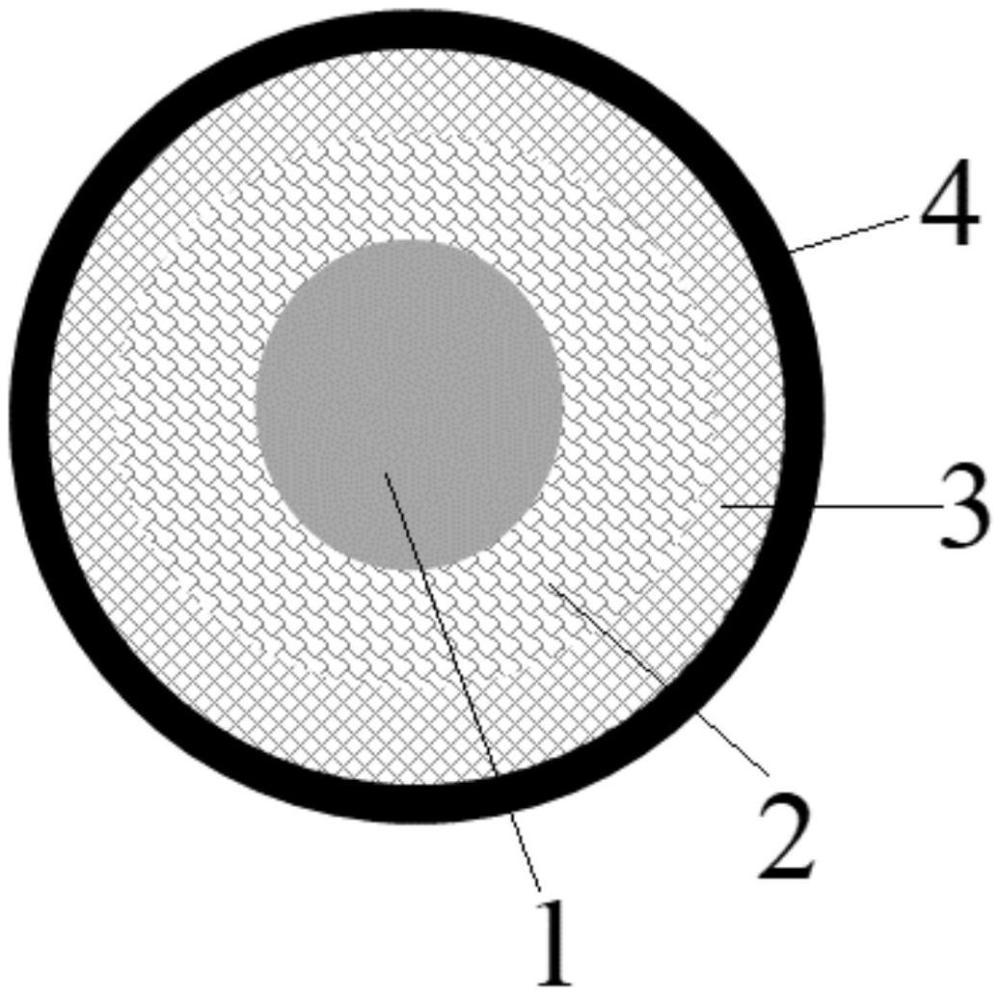

3、第一方面,本申请提出一种线缆结构,其包括导体,所述导体作为核心,从内到外顺次包覆有绝缘层、屏蔽层和保护层,形成多层同轴结构;

4、所述绝缘层由绝缘陶瓷化硅橡胶制成,所述屏蔽层由导电陶瓷化硅橡胶制成且所述导电陶瓷化硅橡胶中含有反应性增粘剂,所述屏蔽层与所述绝缘层共同构成耐火层;

5、所述绝缘陶瓷化硅橡胶与所述导电陶瓷化硅橡胶中均含有常温硫化剂,所述常温硫化剂用于使所述绝缘陶瓷化硅橡胶与所述导电陶瓷化硅橡胶在线缆存储过程中进行常温硫化。

6、进一步,所述导电陶瓷化硅橡胶的制备原料包括按重量份数计的如下组分:

7、甲基乙烯基硅橡胶混炼胶:100份;

8、导电陶瓷化复合粉:30-50份;

9、阻燃剂:10-20份;

10、硫化剂a:0.5-1份;

11、常温硫化剂b:0.05-0.2份;

12、常温硫化剂c:0.5-1份;

13、反应性增粘剂:1-5份。

14、进一步,所述导电陶瓷化硅橡胶中的甲基乙烯基硅橡胶混炼胶的分子量在60万至65万道尔顿之间,乙烯基含量在0.08至0.3摩尔百分比之间,邵氏硬度a为20-30度。

15、进一步,所述绝缘陶瓷化硅橡胶的组成成分按重量百分比包括:

16、甲基乙烯基硅橡胶混炼胶:100份;

17、绝缘陶瓷化复合粉:30-50份;

18、阻燃剂:10-20份;

19、硫化剂a:0.5-1份;

20、常温硫化剂b:0.05-0.2份;

21、常温硫化剂c:0.5-1份。

22、进一步,所述绝缘陶瓷化硅橡胶中的甲基乙烯基硅橡胶混炼胶的分子量在60万至65万道尔顿之间,乙烯基含量在0.08至0.3摩尔百分比之间,邵氏硬度a为20-30度。

23、进一步,所述保护层为耐高温的热塑性护套保护层,其材质为阻燃交联聚乙烯、阻燃聚丙烯或阻燃耐高温热塑性弹性体。

24、第二方面,本申请提出一种前述的线缆结构的制备系统,其包括第一挤出机、第二挤出机、高温电热套和第三挤出机;

25、所述第一挤出机被配置为将所述绝缘层挤出并包覆在所述导体外围,

26、所述第二挤出机被配置为将所述屏蔽层挤出并包覆在所述绝缘层外围,

27、所述高温电热套被配置为对挤出的所述屏蔽层和所述绝缘层进行初步硫化处理;

28、所述第三挤出机被配置为将所述保护层挤出并包覆在所述屏蔽层外围。

29、进一步,所述制备系统还包括牵引装置和收卷装置;

30、所述牵引装置被配置为在生产过程中对线缆进行牵引,所述收卷装置被配置为对线缆的成品进行收卷。

31、第三方面,本申请提出一种前述的线缆结构的制备方法,其包括以下步骤:

32、将所述绝缘层挤出并包覆在所述导体的外围,形成带有绝缘层的导体结构;

33、将所述屏蔽层挤出并包覆在所述绝缘层的外围,形成带有耐火层的导体结构;

34、对挤出的所述屏蔽层和所述绝缘层进行高温加热,实现初步硫化处理;

35、将所述保护层挤出并包覆在所述屏蔽层的外围,得到三层共挤结构;

36、将所述三层共挤结构常温放置,使其进行常温硫化,得到最终的线缆结构。

37、第四方面,本申请提出一种前述的线缆结构的应用,所述线缆结构应用于制造新能源汽车防火信号线缆。

38、与现有技术相比,本发明技术方案的有益效果是:

39、本发明提供了一种线缆结构及其制备系统、方法和应用,包括线缆结构、制备工艺和相应的新型线缆材料。其中线缆结构主要包含导体、导电陶瓷化硅胶屏蔽层、陶瓷化硅胶防火绝缘层和外层耐高温热塑性护套保护层;制备工艺采用陶瓷化硅胶防火绝缘层、导电陶瓷化硅胶屏蔽层和外层高温热塑性护套三层共挤工艺;所用导电陶瓷化硅胶和绝缘陶瓷化硅胶材料为新型常温硫化增粘改性硅胶材料,分别实现信号线缆屏蔽和绝缘功能的同时,共同作为耐火层。本发明实现了陶瓷化硅胶的免烘道成型,并且通过硅胶和外层阻燃耐高温热塑性护套层的共挤工艺和硅胶的增粘改性,实现了外层护套层和相邻陶瓷化硅胶层之间的良好粘接,从而使防火线缆既保留了硅橡胶电缆的高柔性,又解决了硅橡胶线缆表面强度和耐磨性不够的问题,可以用于新能源汽车防火信号线缆。

技术特征:1.一种线缆结构,其特征在于:包括导体,所述导体作为核心,从内到外顺次包覆有绝缘层、屏蔽层和保护层,形成多层同轴结构;

2.根据权利要求1所述的线缆结构,其特征在于,所述导电陶瓷化硅橡胶的制备原料包括按重量份数计的如下组分:

3.根据权利要求2所述的线缆结构,其特征在于,所述导电陶瓷化硅橡胶中的甲基乙烯基硅橡胶混炼胶的分子量在60万至65万道尔顿之间,乙烯基含量在0.08至0.3摩尔百分比之间,邵氏硬度a为20-30度。

4.根据权利要求1所述的线缆结构,其特征在于,所述绝缘陶瓷化硅橡胶的组成成分按重量百分比包括:

5.根据权利要求4所述的线缆结构,其特征在于,所述绝缘陶瓷化硅橡胶中的甲基乙烯基硅橡胶混炼胶的分子量在60万至65万道尔顿之间,乙烯基含量在0.08至0.3摩尔百分比之间,邵氏硬度a为20-30度。

6.根据权利要求1所述的线缆结构,其特征在于,所述保护层为耐高温的热塑性护套保护层,其材质为阻燃交联聚乙烯、阻燃聚丙烯或阻燃耐高温热塑性弹性体。

7.一种如权利要求1-6任一项所述的线缆结构的制备系统,其特征在于:包括第一挤出机、第二挤出机、高温电热套和第三挤出机;

8.根据权利要求7所述的制备系统,其特征在于,所述制备系统还包括牵引装置和收卷装置;

9.一种如权利要求1-6任一项所述的线缆结构的制备方法,其特征在于,包括以下步骤:

10.一种如权利要求1-6任一项所述的线缆结构的应用,其特征在于,所述线缆结构应用于制造新能源汽车防火信号线缆。

技术总结本发明公开了一种线缆结构及其制备系统、方法和应用,该线缆结构包括导体,所述导体作为核心,从内到外顺次包覆有绝缘层、屏蔽层和保护层,形成多层同轴结构;绝缘层由绝缘陶瓷化硅橡胶制成,屏蔽层由导电陶瓷化硅橡胶制成且导电陶瓷化硅橡胶中含有反应性增粘剂,屏蔽层与绝缘层共同构成耐火层;绝缘陶瓷化硅橡胶与导电陶瓷化硅橡胶中均含有常温硫化剂,常温硫化剂用于使绝缘陶瓷化硅橡胶与导电陶瓷化硅橡胶在线缆存储过程中进行常温硫化。本发明实现了陶瓷化硅胶的免烘道硫化成型,并且通过在陶瓷化硅胶材料中加入增粘剂并配合热塑性外护套层、中间电磁屏蔽层和内部绝缘层三层共挤方案,实现了小线径、高耐磨、高强度防火信号线的制备。技术研发人员:王金合,李亚杰受保护的技术使用者:无锡上鼎新材料科技有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330825.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表