超声振动冗余机构及磨削系统的制作方法

- 国知局

- 2024-11-21 11:36:57

本发明涉及磨削,尤其是涉及一种超声振动冗余机构及磨削系统。

背景技术:

1、行星滚柱丝杆螺母内螺纹牙型的特殊几何形状,通常牙宽1.095mm、牙型角90度,公差[+11”,-11”]、牙型齿根直径19.531,公差[+0.02,0]、牙型节圆直径20,公差[+0.001,0],牙型节圆齿厚0.624,公差[0,-0.001]、齿面粗糙度ra0.1,加工精度要求为1微米,其材料为硬度高的gcr15,硬度60-62hrc。另外,由于行星滚柱丝杆螺母内孔齿根直径的限制,使得砂轮轴直径8mm、长170mm,长径比20多,是典型的弱刚度机构。在对行星滚柱丝杆螺母的内螺纹进行磨削加工时,极易产生颤振,导致行星滚柱丝杆螺母内螺纹牙型的加工精度和光洁度低下、废品率高、表面微观质量恶化,不能满足行星滚柱丝杆螺母内螺纹牙型的高精度、高表面质量的加工技术要求和使用要求,已成为高性能零件加工面临的行业瓶颈难题。

2、超声换能器是超声纵扭振辅助行星滚柱丝杆螺母磨削系统关键单元,一旦超声换能器出现故障,超声纵扭振系统就停止工作,超声纵扭振辅助行星滚柱丝杆螺母磨削系统就要停机维修,影响了生产效率,降低了超声纵扭振辅助行星滚柱丝杆螺母磨削系统的可靠性,导致磨削力和磨削温度立即增大,使行星滚柱丝杆螺母内螺纹牙型的加工精度和光洁度低下、废品率高、表面微观质量恶化,不能满足孔类工件内螺纹牙型的高精度、高表面质量的加工技术要求。由此可见,超声纵扭振辅助行星滚柱丝杆螺母磨削系统的可靠性显得尤为重要。在满足行星滚柱丝杆螺母内螺纹牙型的高精度、高表面质量的加工技术要求的情况下,如何有效地降低磨削系统故障率,提高超声纵扭振辅助行星滚柱丝杆螺母磨削系统的可靠性,是本领域亟待解决的问题。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种超声振动冗余机构及磨削系统,满足孔类工件内螺纹牙型的高精度、高表面质量的加工技术要求,同时,磨削系统具有高的可靠性,低的故障率,实现孔类工件内螺纹牙型的高精度、高表面质量、高效、高可靠性的超声磨削加工。

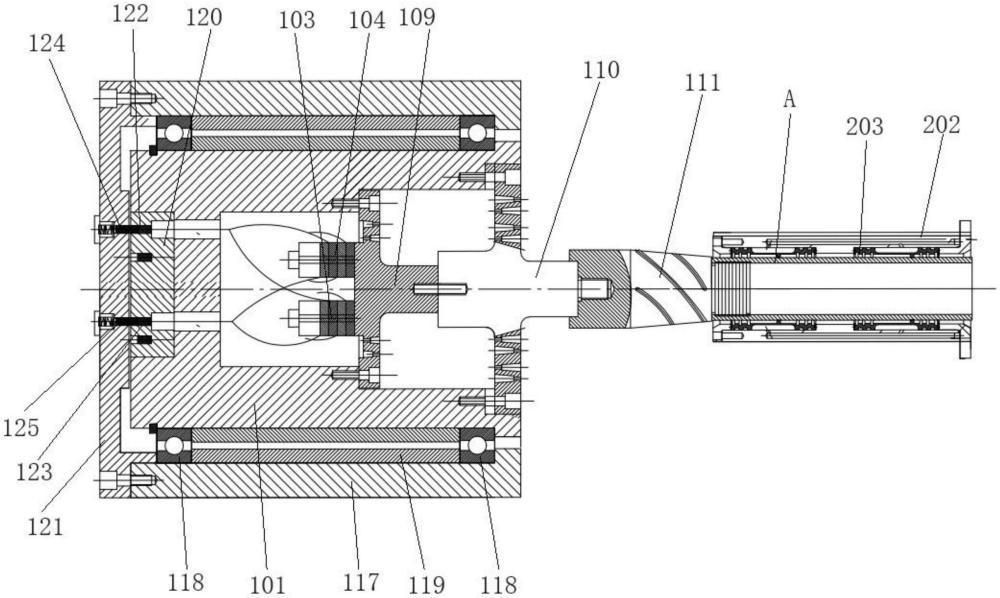

2、为了解决上述技术问题,本发明提供一种超声振动冗余机构,包括:

3、安装壳体,所述安装壳体设有安装腔,所述安装腔具有沿x轴方向延伸的中心轴线,并具有朝向x轴负方向的首端和朝向x轴正方向的尾端,所述安装腔的尾端敞开设置;

4、超声电源,所述超声电源用于提供电信号;

5、换能器模块,所述换能器模块位于所述安装腔内,所述换能器模块包括多个第一换能器和多个第二换能器,所述多个第一换能器和所述多个第二换能器围绕所述安装腔的中心轴线交替地均布设置,所述多个第一换能器的正极连接第一继电器,所述多个第一换能器的负极连接第二继电器,所述多个第二换能器的正极连接第三继电器,所述多个第二换能器的负极连接第四继电器,所述第一继电器和所述第三继电器连接所述超声电源的正极,所述第二继电器和所述第四继电器连接所述超声电源的负极;

6、振动传动模块,所述振动传递模块同轴连接于所述安装腔内,所述振动传动模块具有朝向x轴负方向的首端和朝向x轴正方向的尾端,所述振动传递模块的首端连接所述换能器模块,所述振动传递模块的尾端连接被振动部件。

7、进一步地,所述换能器模块为正交结构,包括两个所述第一换能器和两个所述第二换能器。

8、进一步地,所述换能器模块为拓扑结构,包括三个所述第一换能器、三个所述第二换能器以及一个中心换能器,所述中心换能器位于所述振动传递模块的中心轴线位置处,所述中心换能器的正极连接所述第一继电器和所述第三继电器,所述中心换能器的负极连接所述第二继电器和所述第四继电器。

9、进一步地,所述振动传递模块包括第一变幅杆和第二变幅杆以及模态转换杆,所述第一变幅杆和所述第二变幅杆用于传递和放大振动幅度,所述第一变幅杆连接所述换能器模块,所述第二变幅杆连接所述第一变幅杆,所述模态转换杆连接所述第二变幅杆和被振动部件之间,所述模态转换杆用于将纵振转换为纵振扭振、调节振动参数以及放大振动幅度。

10、进一步地,所述第一变幅杆通过第一支撑部连接所述安装壳体,所述第二变幅杆通过第二支撑部连接所述安装壳体,所述第一支撑部和所述第二支撑部均为环形板,所述环形板上设有减振吸振槽/孔,所述第一支撑部和所述第二支撑部之间形成减振吸振腔。

11、进一步地,所述第二支撑部通过螺栓连接所述安装腔的端面,且所述第二支撑部与所述安装腔的端面之间设有预紧力调节环,通过调节所述预紧力调节环沿x轴方向的尺寸调节轴向预紧力。

12、进一步地,所述超声振动冗余机构还包括第一支撑座,所述安装壳体绕x轴方向可旋转的连接于所述第一支撑座的内侧。

13、进一步地,所述第一支撑座的内侧设有定子,所述安装壳体的外侧设有转子,所述定子与所述转子相互作用从而带动所述安装壳体旋转,所述超声振动冗余机构形成电主轴,所述振动传递模块还包括位于其末端并用于连接砂轮的砂轮杆。

14、本发明还提供一种磨削系统,包括工件机构、所述的超声振动冗余机构以及加工机构,所述工件机构用于支撑工件,所述超声振动冗余机构用于连接工件并带动工件振动,所述加工机构用于连接刀具以对工件进行加工。

15、本发明还提供另一种磨削系统,包括工件机构、所述的超声振动冗余机构,所述工件机构用于支撑工件,所述超声振动冗余机构用于连接刀具并带动刀具旋转和振动。

16、本发明的上述技术方案相比现有技术具有以下优点:本发明所述的超声振动冗余机构及磨削系统中,一方面,超声振动冗余机构可以带动砂轮或工件振动,满足孔类工件内螺纹牙型的高精度、高表面质量的加工技术要求和使用要求;另一方面,当第一换能器出现故障时,开启第二换能器,当第二换能器出现故障时,开启第一换能器,不需要停机维修,节省了磨削系统停机维修时间,保证了磨削系统的加工效率,减少超声磨削系统的故障率,提高了磨削系统的可靠性。

技术特征:1.一种超声振动冗余机构,其特征在于,包括:

2.根据权利要求1所述的超声振动冗余机构,其特征在于,所述换能器模块为正交结构,包括两个所述第一换能器和两个所述第二换能器。

3.根据权利要求1所述的超声振动冗余机构,其特征在于,所述换能器模块为拓扑结构,包括三个所述第一换能器、三个所述第二换能器以及一个中心换能器,所述中心换能器位于所述振动传递模块的中心轴线位置处,所述中心换能器的正极连接所述第一继电器和所述第三继电器,所述中心换能器的负极连接所述第二继电器和所述第四继电器。

4.根据权利要求1所述的超声振动冗余机构,其特征在于,所述振动传递模块包括第一变幅杆、第二变幅杆以及模态转换杆,所述第一变幅杆和所述第二变幅杆用于传递和放大振动幅度,所述第一变幅杆连接所述换能器模块,所述第二变幅杆连接所述第一变幅杆,所述模态转换杆连接所述第二变幅杆和被振动部件之间,所述模态转换杆用于将纵振转换为纵振扭振、调节振动参数以及放大振动幅度。

5.根据权利要求4所述的超声振动冗余机构,其特征在于,所述第一变幅杆通过第一支撑部连接所述安装壳体,所述第二变幅杆通过第二支撑部连接所述安装壳体,所述第一支撑部和所述第二支撑部均为环形板,所述环形板上设有减振吸振槽/孔,所述第一支撑部和所述第二支撑部之间形成减振吸振腔。

6.根据权利要求5所述的超声振动冗余机构,其特征在于,所述第二支撑部通过螺栓连接所述安装腔的端面,且所述第二支撑部与所述安装腔的端面之间设有预紧力调节环,通过调节所述预紧力调节环沿x轴方向的尺寸调节轴向预紧力。

7.根据权利要求1至6任一所述的超声振动冗余机构,其特征在于,所述超声振动冗余机构还包括第一支撑座,所述安装壳体绕x轴方向可旋转的连接于所述第一支撑座的内侧。

8.根据权利要求7所述的超声振动冗余机构,其特征在于,所述第一支撑座的内侧设有定子,所述安装壳体的外侧设有转子,所述定子与所述转子相互作用从而带动所述安装壳体旋转,所述超声振动冗余机构形成电主轴,所述振动传递模块还包括位于其末端并用于连接砂轮的砂轮杆。

9.一种磨削系统,其特征在于,包括工件机构、权利要求7所述的超声振动冗余机构以及加工机构,所述工件机构用于支撑工件,所述超声振动冗余机构用于连接工件并带动工件振动,所述加工机构用于连接刀具以对工件进行加工。

10.一种磨削系统,其特征在于,包括工件机构、权利要求8所述的超声振动冗余机构,所述工件机构用于支撑工件,所述超声振动冗余机构用于连接刀具并带动刀具旋转和振动。

技术总结本发明公开了一种超声振动冗余机构及磨削系统,超声振动冗余机构包括超声振动冗余机构和超声振动组件,超声振动冗余机构包括安装壳体;超声振动组件包括超声电源、换能器模块以及振动传递模块,换能器模块包括多个第一换能器和多个第二换能器,多个第一换能器和多个第二换能器围绕其中心轴线交替地均布设置,振动传递模块的一端连接换能器模块,振动传递模块的另一端伸出安装壳体的尾端并连接被振动部件,振动传递模块连接安装壳体。本发明满足孔类工件内螺纹牙型的高精度、高表面质量的加工技术要求,同时,磨削系统具有高的可靠性,低的故障率,实现孔类工件内螺纹牙型的高精度、高表面质量、高效、高可靠性的超声磨削加工。技术研发人员:左昱昱,马春翔,高晓祥受保护的技术使用者:江苏镌极特种设备有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/332033.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表