一种超声波焊接装置及电池盖板的焊接方法与流程

- 国知局

- 2024-11-19 09:30:55

本发明属于超声波焊接领域,具体涉及一种超声波焊接装置及电池盖板的焊接方法。

背景技术:

1、新能源汽车是指采用非常规的车用燃料作为动力来源,电池是新能源汽车中常用的能源之一,为了保证电池的正常使用,需要将电池壳体依次进行组装起来。在电池壳的组装过程中,有一道工序叫裸电芯热熔mylar膜(麦拉膜),对电池五面进行mylar包裹/完成mylar与底板绝缘片热封、包mylar和mylar与盖板支架焊接,其作用是防止电芯在入壳时被刮伤保护裸电芯,还可起到绝缘作用防止内部短路。新能源锂电行业电池制作过程中的一道非常重要的安全工序。现有的裸电芯热熔mylar膜的焊接工艺热熔焊接,是通过高温焊头压mylar膜和盖板使其粘连。但是在实际应用中热熔焊的温度难以达到高精度控制,温度过高在焊接过程中容易烧穿mylar膜,温度过低无法粘连。有很大的品质风险。热熔焊与超声波焊接对比焊接时间较长。在实际焊接过程中在热熔头上贴特氟龙胶带,需要定期更换,调试设备。对电池顶盖和塑料薄膜的焊接都是使用热熔焊接,这样的焊接工艺存在效率低,热熔精度差,非焊接区域存在热传导;前期需要加热到设定温度能量损耗大,不良品率较高,而且在焊接完成后,其热熔连接部位容易出现松动或者滑动的问题,导致连接部位容易开裂,因此很难生产出高精度、高质量的产品。

2、超声波塑料焊接通过对待焊工件表面施加高频的机械振动,工件表面分子相互摩擦使得焊接界面的温度急剧升高,当温度高到足以融化塑料时,工件之间会形成材料流。当振动停止时,材料在压力下冷却凝固,形成牢固稳定的连接。超声波塑料焊接是熔接热塑性塑料制品的高科技技术,各种热塑性塑料制品均可使用超声波焊接处理。在焊接塑料制品时,既不要添加任何粘接剂、填料或溶剂,也不消耗大量热源,具有操作简便、焊接速度快、焊接强度高、工件残余应力小,生产效率高等优点。因此,超声波焊接技术越来越广泛地获得应用。

3、综上所述,针对现有技术的不足,需要开发一种新型用于新能源汽车电池顶盖和塑料薄膜焊接的超声波焊接设备来解决存在的诸多问题。

技术实现思路

1、本发明的目的在于提供一种超声波焊接装置,提升mylar膜的焊接质量。本发明还提供一种电池盖板的焊接方法。

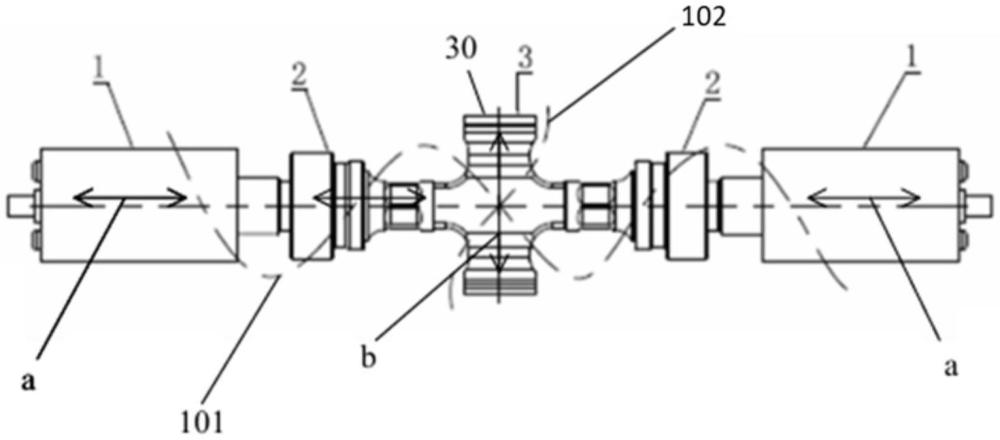

2、根据本发明一个方面的实施例,提供一种超声波焊接装置,包括底座和超声波单元,所述超声波单元安装在所述底座上。其中,所述底座包括直线导轨,所述超声波单元通过所述直线导轨与所述底座相连接并沿所述直线导轨运动;所述超声波单元包括串联的换能器、调幅器和超声波焊接头,所述超声波焊接头包括横振杆与纵振杆,所述纵振杆与所述调幅器相连,所述横振杆与所述纵振杆相互垂直连接,所述横振杆末端设置为所述超声波焊接头的焊接工作面;所述超声波焊接头在焊接工况下具有第一模态与第二模态;所述第一模态沿所述纵振杆的轴向往复振动,所述第二模态沿所述横振杆的轴向往复振动。

3、进一步地,在部分实施例中,所述横振杆包括两个焊接工作面,所述两个焊接工作面相对所述纵振杆对称分布。

4、进一步地,在部分实施例中,所述纵振杆与所述横振杆连接于所述纵振杆的中点,两个同步振动的所述换能器分别通过两个所述调幅器连接于所述纵振杆的两端。

5、进一步地,在部分实施例中,所述超声波焊接装置包括两个对称设置的所述超声波单元,两个所述超声波单元之间设置为焊接工位,两个所述超声波单元的所述焊接工作面能够成相对布置。

6、进一步地,在部分实施例中,所述超声波焊接装置还包括型腔,所述型腔设置在所述直线导轨上并能够沿所述直线导轨滑移,所述超声波单元固定连接于所述型腔。

7、进一步地,在部分实施例中,所述调幅器配置为刚性调幅器,所述调幅器周向设置有凸出的夹持边,所述型腔与夹持边相连接以实现对所述超声波单元的固定连接。

8、进一步地,在部分实施例中,所述超声波焊接装置还包括气缸,所述气缸用于推动所述超声波单元沿所述直线导轨运动。

9、进一步地,在部分实施例中,所述气缸的活塞杆上设置有压力传感器。

10、进一步地,在部分实施例中,所述底座上设置有限位杆,所述限位杆对所述超声波单元形成限位。

11、进一步地,在部分实施例中,所述底座上设置有缓冲器,所述缓冲器在所述气缸驱动所述超声波单元时提供恒定的缓冲力。

12、根据本发明另一个方面的实施例,提供一种电池盖板的焊接方法,该方法采用前述任一实施例中所提供的超声波焊接装置,对电池盖板与mylar膜进行焊接连接。该方法包括以下步骤:

13、步骤a):设置所述超声波焊接装置的焊接时间和振幅;

14、步骤b):将待焊接的电池顶盖固定在所述超声波焊接装置的工作范围内,将mylar膜置于所述待焊接的电池顶盖上,是所述超声波焊接头对所述待焊接的电池顶盖上的待焊接区域进行定位;

15、步骤c):启动所述超声波焊接装置将mylar膜与所述待焊接的电池顶盖焊接在一起。

16、进一步地,在部分实施例中,所述超声波焊接装置包括两个对称设置的所述超声波单元,两个所述超声波单元之间设置为焊接工位,两个所述超声波单元的所述焊接工作面能够成相对布置;在焊接时同时利用两个所述超声波单元在待焊接的电池盖板两侧分别同步进行焊接。

技术特征:1.一种超声波焊接装置,包括底座和超声波单元,所述超声波单元安装在所述底座上,其特征在于,

2.根据权利要求1所述的超声波焊接装置,其特征在于,所述横振杆包括两个焊接工作面,所述两个焊接工作面相对所述纵振杆对称分布。

3.根据权利要求1所述的超声波焊接装置,其特征在于,所述纵振杆与所述横振杆连接于所述纵振杆的中点,两个同步振动的所述换能器分别通过两个所述调幅器连接于所述纵振杆的两端。

4.根据权利要求1至3中任一项所述的超声波焊接装置,其特征在于,所述超声波焊接装置包括两个对称设置的所述超声波单元,两个所述超声波单元之间设置为焊接工位,两个所述超声波单元的所述焊接工作面能够成相对布置。

5.根据权利要求1至3中任一项所述的超声波焊接装置,其特征在于,还包括型腔,所述型腔设置在所述直线导轨上并能够沿所述直线导轨滑移,所述超声波单元固定连接于所述型腔。

6.根据权利要求5所述的超声波焊接装置,其特征在于,所述调幅器配置为刚性调幅器,所述调幅器周向设置有凸出的夹持边,所述型腔与夹持边相连接以实现对所述超声波单元的固定连接。

7.根据权利要求1至3中任一项所述的超声波焊接装置,其特征在于,还包括气缸,所述气缸用于推动所述超声波单元沿所述直线导轨运动。

8.根据权利要求7所述的超声波焊接装置,其特征在于,所述气缸的活塞杆上设置有压力传感器。

9.根据权利要求7所述的超声波焊接装置,其特征在于,所述底座上设置有限位杆,所述限位杆对所述超声波单元形成限位。

10.根据权利要求7所述的超声波焊接装置,其特征在于,所述底座上设置有缓冲器,所述缓冲器在所述气缸驱动所述超声波单元时提供恒定的缓冲力。

11.一种电池盖板的焊接方法,其特征在于,采用如权利要求1至10中任一项所述的超声波焊接装置,对电池盖板与mylar膜进行焊接连接,并包括以下步骤:

12.根据权利要求11所述的电池盖板的焊接方法,其特征在于,所述超声波焊接装置配置为如权利要求4所述的超声波焊接装置,在焊接时同时利用两个所述超声波单元在待焊接的电池盖板两侧分别同步进行焊接。

技术总结一种超声波焊接装置,包括底座和超声波单元,超声波单元安装在底座上。底座包括直线导轨,超声波单元能够沿直线导轨滑移。超声波单元包括串联的换能器、调幅器和超声波焊接头,其中超声波焊接头包括相互垂直的纵振杆和横振杆,纵振杆与调幅器相连,横振杆末端设置为焊接工作面,超声波焊接头具有第一模态与第二模态,第一模态沿纵振杆轴向往复振动,第二模态沿横振杆轴向往复振动。该装置能够有效改善电池盖板上Mylar膜焊接质量与效率。本发明还提供一种电池盖板的焊接方法。技术研发人员:石新华,姜大为受保护的技术使用者:上海骄成超声波技术股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329118.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表