一种线圈架及包含该线圈架的拍合式继电器的制作方法

- 国知局

- 2024-11-21 11:42:05

本发明涉及继电器,具体是一种拍合式继电器用的线圈架,以及包含该线圈架的拍合式继电器。

背景技术:

1、小型拍合式继电器具有结构简单、结构紧凑、体积小、功率低等技术特点,被广泛应用于排布空间紧凑、狭小的通讯器材、汽车、家电等工况电器设备之中,例如用作新能源汽车的随车充控制盒内或充电枪内等。如图1所示,小型拍合式继电器具有:

2、工字型结构的线圈架1′,即线圈架1′具有绕线筒,处在绕线筒一端且径向外延的接触侧挡板,以及处在绕线筒另一端且径向外延的引脚侧挡板;

3、穿装在线圈架1′绕线筒内、头端处在接触侧挡板处的铁芯;

4、排布在线圈架1′绕线筒上的线圈,线圈引脚穿装在引脚侧挡板上;

5、装配在线圈架1′上且处在线圈旁侧的轭铁,轭铁用作对衔铁支撑的刀口位置处在接触侧挡板处;

6、以可翻转结构装配在轭铁刀口、处在接触侧挡板外侧、可覆盖铁芯头端的衔铁,通常衔铁通过连接在轭铁与衔铁之间的动簧组件动簧片形成可翻转装配;

7、动簧组件6′装配在衔铁上,动簧片从衔铁的前端(以轭铁位为后端)向外延伸,动簧片所连接的动触点处在接触侧挡板外侧的触点配合区域,动簧片所连接的动簧引脚顺着轭铁的装配位置而穿装在引脚侧挡板上;

8、静簧组件一2′装配在线圈架1′上,静簧片一所连接的静触点一处在接触侧挡板外侧的触点配合区域,并处在动触点的内侧,二者形成常开配合关系;静簧片一所连接的静簧引脚一穿装在引脚侧挡板上;

9、静簧组件二3′装配在线圈架1′上,静簧片二所连接的静触点二处在接触侧挡板外侧的触点配合区域,并处在动触点的外侧,二者形成常闭配合关系。

10、上述结构的小型拍合式继电器,由装配在线圈架上的线圈、铁芯、轭铁和衔铁等组成了磁路部分,由装配在线圈架上的动簧组件6′和静簧组件一2′组成了接触部分,由静簧组件二3′构成了对外翻动簧组件进行约束限位的限位结构,当然该约束限位结构也可采用同位置排布的定位片代替。

11、上述小型拍合式继电器的动作过程大致是:

12、当线圈中流过的激磁电流上升达到某一设定值时,电磁吸力力矩将克服动簧组件的动簧片反力力矩而使得衔铁在轭铁的刀口处产生拍合式的摆动内旋转,动簧组件的动触点随之与静簧组件一的静触点一在接触侧挡板外侧的触点配合区域内实现吸合动作,以导通动簧组件与静簧组件一之间的电流路径;

13、当线圈中流过的激磁电流下降达到某一设定值时,动簧组件的动簧片反力力矩大于电磁吸力力矩,衔铁在轭铁的刀口处产生摆动外旋转,动簧组件的动触点随之与静簧组件一的静触点一在接触侧挡板外侧的触点配合区域内实现断开动作,以切断动簧组件与静簧组件一之间的电流路径,摆动外旋转的动簧组件被静簧组件二(或替代的定位片)所阻挡约束。

14、上述结构的小型拍合式继电器,由静簧组件二或同位置处的定位片对动簧组件的外翻动作进行约束限位。由于动簧组件在外翻时,动触点在接触侧挡板的外侧处于较大的外翻位置,加之由于静簧组件二或同位置处的定位片在动簧组件外侧的存在,占据了一定的结构空间,如此在拍合式继电器的整体结构尺寸基本保持不变的前提下,不利于动簧组件与静簧组件之间的工作接触间隙增大。动簧组件与静簧组件之间的工作接触间隙较小的拍合式继电器,虽能满足于通讯器材、家电等常规载流工况环境的可靠通/断控制技术要求,但当其应用于如新能源汽车的充电工况环境时,由于其工作接触间隙小、但新能源汽车充电的高载流特殊性,从而达不到可靠地通/断控制技术要求。

15、若在上述结构的小型拍合式继电器基础上,直接增大动簧组件与静簧组件之间的工作接触间隙,势必会使外侧对动簧组件外翻动作进行限位的静簧组件二或定位片在线圈架上的排布位置直接外移(即线圈架轴向的尺寸增大),如此便会直接导致所成型继电器产品的外形结构尺寸增大,不利于在紧凑、狭小的排布空间内安装,尤其是不利于与用户端当前设计的工况设备相配套,即原来使用该类继电器的已成熟工况设备将无法继续沿用,必然会联动改变已成熟工况设备,这使得用户端的成本过高,市场较难接受,不利于推广。

16、基于此,如何在不增大上述小型拍合式继电器结构尺寸的基础上,能够增大工作触点间接触间隙,成为了业内积极研发的技术重点。

技术实现思路

1、本发明的技术目的在于:针对于上述小型拍合式继电器的特殊性,以及现有技术的不足,提供一种既能对上述拍合式继电器的衔铁和动簧片的外翻动作进行有效地约束限位,又有利于上述拍合式继电器的动簧组件与静簧组件之间形成较大工作接触间隙的线圈架。

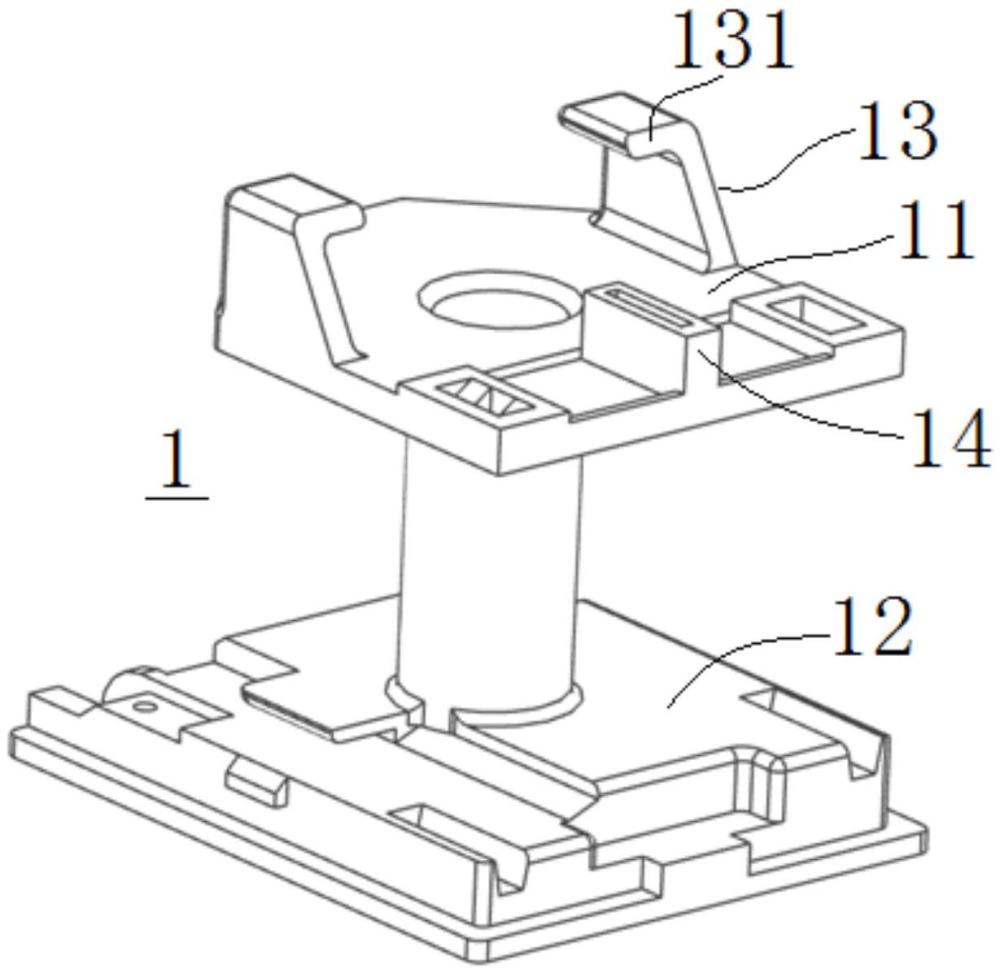

2、本发明的技术目的通过下述技术方案实现,一种线圈架,所述线圈架具有绕线筒,以及处在所述绕线筒一端处的接触侧挡板;

3、所述接触侧挡板的外侧用于装配衔铁和动簧片;

4、所述接触侧挡板上一体成型有能够对所装配的衔铁和/或动簧片进行约束限位的限位扣。

5、上述技术措施针对于上述小型拍合式继电器的特殊性,在线圈架的接触侧挡板上以一体成型结构,形成了能够对所装配的衔铁和动簧片的外翻动作进行约束限位的限位扣结构,从而直接取消了原来在动簧组件外侧进行外翻动作约束限位的静簧组件或定位片结构,使原来动触点外侧的静簧组件或定位片排布位置被留空,进而为作为大工作接触间隙的动簧组件的初始排布位置形成了有利条件,在不明显(或者说是基本不)增加拍合式继电器整体结构尺寸的前提之下,给组成工作接触间隙的动簧组件和静簧组件留出了较大的排布空间,有利于上述拍合式继电器的动簧组件与静簧组件之间形成较大的工作接触间隙。

6、同时,上述技术措施将接触侧挡板上的限位扣以与线圈架一体结构成型,由于线圈架采用非金属的塑料结构成型,故一体成型的限位扣亦为塑料结构,具有如下技术优势:

7、一方面有利于线圈架以模具生产方式一体化、快速成型;

8、二方面省去了限位扣在线圈架上的后续组装工序,使得继电器产品的成型过程快速、高效,整体稳定性好。

9、作为优选技术方案之一,所述接触侧挡板上用作对所装配衔铁和/或动簧片约束限位的限位扣,为沿着所述接触侧挡板的横宽方向两侧而间距排布的一对;

10、每侧的限位扣具有形成衔铁和/或动簧片在所述接触侧挡板外侧穿装通道的回折边沿,每侧的限位扣呈倒l型结构。

11、上述技术措施的限位扣在线圈架的接触侧挡板上易于成型,且能够有效获得匹配于衔铁和动簧片的穿装通道,与所穿装衔铁和动簧片的配伍性好,对所穿装衔铁和动簧片的约束限位稳定可靠。

12、进一步的,所述限位扣在所述接触侧挡板上的成型位置,至少对应于动簧片的触点弹力形变部根部处;

13、所述动簧片在所述接触侧挡板外侧装配到位时,所述动簧片的触点弹力形变部及触点弹力形变部前侧的触点部,避开所述限位扣。

14、上述技术措施的限位扣与所装配动簧片之间的配合关系,在确保对动簧片的外翻动作进行可靠地约束限位的同时,基本不会对动簧片的外翻动作弹性造成额外的干扰,能够使动簧片的外翻弹性得到可靠地保持。

15、进一步的,所述接触侧挡板上的限位扣,用作对所述动簧片进行约束限位;

16、所述动簧片用作接触配合所述限位扣的回折边沿的区域,具有凸起结构成型的凸苞。

17、上述技术措施基于限位扣在接触侧挡板外侧形成的衔铁和动簧片的穿装通道,为保障动簧片在穿装通道内与限位扣之间的穿装适配性,以动簧片上冲压成型的凸苞结构来调节配合限位扣的穿装间隙,灵活性更好。

18、另外,由于动簧片以凸苞结构与线圈架上的限位扣形成了线接触或点接触的配合关系,使得动簧片与限位扣之间的接触面积小,有利于改善因动簧片载流发热引起的高温对限位扣所发生粘接、烧蚀的现象。

19、进一步的,所述限位扣在配合所述接触侧挡板的脱模方向上,具有拔模角。该技术措施有利于带限位扣的线圈架注塑脱模成型,易于制造。

20、一种包括上述线圈架的拍合继电器,所述拍合式继电器还包括有静簧组件一、静簧组件二、衔铁和动簧组件;

21、所述衔铁以可翻转结构装配在线圈架的接触侧挡板外侧处,并由接触侧挡板上一体成型的限位扣约束限位;

22、所述动簧组件的动簧片连接在所述衔铁上,且所述动簧片的触点部朝着接触侧挡板的触点配合区域延伸,所述动簧组件为无引脚结构;

23、所述静簧组件一和所述静簧组件二以相对独立结构装配在线圈架上,且处在接触侧挡板外侧触点配合区域内的所述动簧组件的同一侧;

24、在工况环境中,所述动簧组件以联桥方式导通/切断所述静簧组件一与所述静簧组件二之间的电流路径。

25、进一步的,以相对独立结构装配在线圈架上的所述静簧组件一和所述静簧组件二,具有排布在所述动簧组件内侧的触点配合区域内的静触点一和静触点二,所述静簧组件一的静触点一和所述静簧组件二的静触点二在接触侧挡板的触点配合区域内以间距排布关系配合;

26、在工况环境中,所述静簧组件一的静簧引脚一/所述静簧组件二的静簧引脚二用作引入电流,所述静簧组件二的静簧引脚二/所述静簧组件一的静簧引脚一用作引出电流。

27、上述技术措施针对于上述小型拍合式继电器的特殊性,在线圈架的接触侧挡板上以一体成型结构,形成了能够对衔铁和动簧片的外翻动作进行约束限位的限位扣结构,从而直接取消了原来在动簧组件外侧进行外翻动作约束限位的静簧组件或定位片结构,使原来动触点外侧的静簧组件或定位片排布位置被留空,进而作为大工作接触间隙的动簧组件的初始排布位置,在不明显(或者说是基本不)增加拍合式继电器整体结构尺寸的前提之下,给组成工作接触间隙的动簧组件和静簧组件留出了较大的排布空间。同时,将静簧组件一和静簧组件二分别排布于动簧组件的同一侧,以静簧组件一和静簧组件二形成电流路径,以动簧组件的吸合/断开动作形成静簧组件一与静簧组件二之间电流路径的导通/切断联桥,即动簧组件初始位可成型在原来动触点外侧的静簧组件或定位片的排布位置处,使得动簧组件与内侧静簧组件一、静簧组件二之间的工作接触间隙形成大间隙配合(相较于上述现有小型拍合式继电器而言,工作接触间隙可提升至少一倍),以满足于大载流工况环境的技术要求。

28、在上述技术措施中,由动簧组件内侧排布的两组静簧组件进行电流路径的成型,无需动簧组件的动簧片再形成通体引流的引脚,仅使动簧片的接触部作为两组静簧组件之间的载流联桥,其余部分无载流功能要求,故而使动簧组件在衔铁上的连接部分非直接的大载流、仅是接触部分载流的辐射,使动簧片在衔铁上的连接部位的发热所引起的温度大幅降低,较低的发热温度不会对接触侧挡板上的塑料限位扣产生粘接、烧蚀的技术条件。也就是说,本发明的动簧片在两组静簧组件之间仅作载流联桥之用,无通体高载流的技术要求,故其与衔铁的连接部位在工况环境中的发热温度较低,因而将限位扣以一体成型结构成型在线圈架上,也就不会发生限位扣被融而粘连、烧蚀的技术问题,无需额外考虑限位扣的成型材质或在线圈架上的组合成型结构,既满足了对动簧片外翻动作的可靠限位,又易于高效、低成本成型,有效克服一直以来所认为的对动簧组件外翻动作的接触限位只能采用金属件的技术偏见。

29、综上所述,上述技术措施的拍合式继电器,在无需明显改变继电器产品的外形结构尺寸的前提之下,以简单、紧凑、小体积的小型结构,形成可适用于大载流工况环境的大工作接触间隙,使原来使用该类继电器的已成熟工况设备(如新能源汽车的随车充控制盒或充电枪)能够继续沿用,基本不会因该类继电器的投入而涉及对用户端已成熟工况设备的改变,有利于市场推广。

30、作为优选技术方案之一,所述接触侧挡板的触点配合区域内,具有凸起成型的、处在静簧组件一的静触点一与静簧组件二的静触点二之间的触点挡墙;

31、所述触点挡墙的最低凸起高度,齐平于所述静触点一或所述静触点二的最高位;

32、且,当动簧组件与所述静簧组件一和所述静簧组件二对应吸合时,所述触点挡墙与所述动簧片的触点部保持间距配合。

33、上述技术措施基于动簧组件与两组静簧组件之间联桥配合的特殊性,在不影响动簧组件联桥式吸合/断开动作的前提之下,在两组静簧组件的静触点之间增设凸起成型的触点挡墙,以增大两组静簧组件之间的静触点爬电距离,同时也阻挡触点飞溅物对两组静簧组件之间的静触点产生非技术要求的导通,从而可靠地提高产品的试验后耐压性能。

34、作为优选技术方案之一,所述线圈架还具有处在绕线筒另一端的引脚侧挡板,所述引脚侧挡板与所述接触侧挡板在所述绕线筒的两端处形成工字型排布结构;

35、所述静簧组件一的引脚经所述引脚侧挡板穿出;

36、所述静簧组件二的引脚经所述引脚侧挡板穿出。

37、上述技术措施针对于拍合式继电器的工字型线圈架而成型,在无需另外增加其它多余结构的前提之下,使形成联桥配合的静簧组件一和静簧组件二以紧凑结构成型在线圈架上,有利于所成型的拍合式继电器依旧保持其简单、紧凑、小体积的小型结构。

38、作为优选技术方案之一,所述动簧片至少具有一体成型的衔铁连接部、触点弹力形变部和触点部;

39、所述衔铁连接部用作与所述衔铁进行固定连接配合;

40、所述触点部用作间距排布动触点一和动触点二,所述动触点一与所述静簧组件一上的静触点一相对应,所述动触点二与所述静簧组件二的静触点二相对应;

41、所述触点弹力形变部成型在所述衔铁连接部与所述触点部之间,所述触点弹力形变部的横宽尺寸分别小于所述衔铁连接部和所述触点部,所述触点弹力形变部的横宽两侧边缘分别在所述衔铁连接部与所述触点部之间形成横向内收。

42、上述技术措施的动簧片,基于动簧组件的动触点与两组静簧组件的静触点之间所形成大工作接触间隙的特殊性,使触点弹力形变部过渡之下的触点部具有较大的变形量,以确保动簧组件与两组静簧组件形成超行程的可靠吸合。另外,上述技术措施的动簧片结构,有利于动簧片接触部所连接的两个动触点以基本一致的动作吸合/断开两组静簧组件的静触点,提高控制动作的可靠性。

43、进一步的,所述动簧片的触点弹力形变部的俯视外轮廓呈矩形状或等腰梯形状;

44、所述矩形状的触点弹力形变部,在中心区域开设有矩形结构的弹力形变槽一;

45、所述等腰梯形状的触点弹力形变部,大端与所述衔铁连接部一体连接、小端与所述触点部一体连接,且在中心区域开设有匹配于等腰梯形外轮廓结构的弹力形变槽一。

46、上述技术措施的动簧片,在满足超行程可靠吸合的同时,使得动簧片的结构强度高、耐久性好,有效防止动簧片发生断裂失效。

47、进一步的,所述动簧片还具有一体成型的轭铁连接部、吸合弹力形变部;

48、所述轭铁连接部用作与线圈架上的、处在线圈旁侧的、对衔铁进行翻转动作支撑的轭铁进行固定连接配合;

49、所述吸合弹力形变部成型在所述轭铁连接部与所述衔铁连接部之间,所述吸合弹力形变部在中心区域开设有供衔铁的翻转动作铰接部位在动簧片处裸露的弹力形变槽二。

50、上述技术措施的动簧片,将衔铁以可翻转结构可靠地连接于轭铁刀口上,使得衔铁的翻转吸合力以小功率即可实现,基本无需对继电器产品作出吸合功率调整。

51、再进一步的,所述轭铁连接部的横宽方向两侧边缘处,分别具有内折成型的弹力卡扣,两侧弹力卡扣之间的配合间距匹配于所述轭铁的对应部位横宽尺寸;

52、所述弹力卡扣的前侧处具有内凸成型的倒钩,倒钩的外延端至所述轭铁连接部内壁之间的配合距离匹配于所述轭铁的对应部位厚度尺寸,且两侧弹力卡扣的倒钩外延端之间的配合间距小于所述轭铁的对应部位横宽尺寸;

53、所述轭铁连接部在与所述轭铁组合连接时,所述轭铁连接部两侧的所述弹力卡扣在横宽方向上抱住所述轭铁,且每侧弹力卡扣的倒钩外延端抵接在所述轭铁的内壁处。

54、上述技术措施的动簧片,以轭铁连接部两侧的弹力卡扣对轭铁连接部与轭铁之间的铆接关系形成可靠地补充,使动簧片能够与轭铁形成稳定地贴合连接,以保障衔铁在轭铁上可翻转动作的可靠性。

55、作为优选技术方案之一,所述继电器为新能源汽车充电、储能工况环境用的大载流继电器。该技术措施基于大载流特殊性,使得上述技术措施的大工作接触间隙能够可靠地满足技术要求。

56、本发明的有益技术效果是:上述技术措施针对于上述小型拍合式继电器的特殊性,在线圈架的接触侧挡板上以一体成型结构,形成了能够对衔铁和动簧片的外翻动作进行约束限位的限位扣结构,从而直接取消了原来在动簧组件外侧进行外翻动作约束限位的静簧组件或定位片结构,使原来动触点外侧的静簧组件或定位片排布位置被留空,进而作为大工作接触间隙的动簧组件的初始排布位置,在不明显(或者说是基本不)增加拍合式继电器整体结构尺寸的前提之下,给组成工作接触间隙的动簧组件和静簧组件留出了较大的排布空间。

57、在上述技术措施中,将静簧组件一和静簧组件二的静触点分别排布于动簧组件的内侧,以静簧组件一和静簧组件二形成电流路径,以动簧组件的吸合/断开动作形成静簧组件一与静簧组件二之间电流路径的导通/切断联桥,即动簧组件的动触点初始位可成型在原来动触点外侧的静簧组件或定位片的排布位置处,使得动簧组件的动触点与内侧静簧组件一、静簧组件二的对应静触点之间的工作接触间隙形成大间隙配合(相较于上述现有小型拍合式继电器而言,工作接触间隙可提升至少一倍),以满足于大载流工况环境的技术要求。

58、在上述技术措施中,由动簧组件内侧排布的两组静簧组件进行电流路径的成型,无需动簧组件的动簧片再形成通体引流的引脚,仅使动簧片的接触部作为两组静簧组件之间的载流联桥,其余部分无载流功能要求,故而使动簧组件在衔铁上的连接部分非直接的大载流、仅是接触部分载流的辐射,使动簧片在衔铁上的连接部位的发热所引起的温度大幅降低,较低的发热温度不会对接触侧挡板上的塑料限位扣产生粘接、烧蚀的技术条件。也就是说,本技术的动簧片在两组静簧组件之间仅作载流联桥之用,无通体高载流的技术要求,故其与衔铁的连接部位在工况环境中的发热温度较低,因而将限位扣以一体成型结构成型在线圈架上,也就不会发生限位扣被融而粘连、烧蚀的技术问题,无需额外考虑限位扣的成型材质或在线圈架上的组合成型结构,既满足了对动簧片外翻动作的可靠限位,又易于高效、低成本成型,有效克服一直以来所认为的对动簧组件外翻动作的接触限位只能采用金属件的技术偏见。

59、综上所述,上述技术措施的拍合式继电器,在无需明显改变继电器产品的外形结构尺寸的前提之下,以简单、紧凑、小体积的小型结构,形成可适用于大载流工况环境的大工作接触间隙,使原来使用该类继电器的已成熟工况设备(如新能源汽车的随车充控制盒或充电枪)能够继续沿用,基本不会因该类继电器的投入而涉及对用户端已成熟工况设备的改变,有利于市场推广。

60、当然,在本技术人的检索中亦发现,在其它结构类型的继电器中,有使动簧组件以联桥吸合/断开动作而与两组静簧组件相配合的技术被披露,例如我国台湾地区公开的名称为“继电器”、公开号为tw m408784u1、公开日为2011年08月01日,以及中国专利文献公开的名称为“一种提高灭弧性能的继电器”、公开号为cn 116721888 a、公开日为2023年09月08日等技术。然而,这些已公开的动簧组件以联桥吸合/断开动作与两组静簧组件相配合的技术,基于其所引用继电器结构的特殊性而设计,成型结构复杂、结构体积大,无法适用于本发明的小型拍合式继电器结构中,亦没有可借鉴性。

61、就公开号tw m408784u1技术而言,其给工字型线圈架增设了底座,组合在一起的底座与工字型线圈架之间组成了近似“日”字型的结构,并以底座作为引脚穿装结构,并在底座上埋设了配合两组静簧组件的永磁铁,工字型的线圈架结构中不存在静簧组件的排布基础,从而使得所成型的继电器产品存在较大的结合尺寸和重量,难以适应于上述本发明的工况环境中,即无法达到本发明在无需明显改变继电器产品的外形结构尺寸的前提之下,而以简单、紧凑、小体积的小型结构形成大接触间隙的技术目的和技术效果。

62、就公开号cn 116721888 a技术而言,其给工字型线圈架增设了处在旁侧的隔弧结构,并将静簧组件排布在隔弧结构上,在隔弧结构上排布了配合两组静簧组件的永磁铁,工字型的线圈架结构中亦不存在静簧组件的排布基础,从而使得所成型的继电器产品存在较大的结合尺寸和重量,难以适应于上述本发明的工况环境中,即无法达到本发明在无需明显改变继电器产品的外形结构尺寸的前提之下,而以简单、紧凑、小体积的小型结构形成大接触间隙的技术目的和技术效果。

63、另外,上述公开号tw m408784u1的技术中,对装配在线圈架上的衔铁和动簧组件以单独组装的保护座予以限位。上述公开号cn 116721888 a的技术中,线圈架上对所装配的衔铁和动簧组件无专门的限位结构,需要通过另外增设的限位结构予以控制。可见,它们的成型结构使得整体复杂化,成型过程需要多工序组装,不利于制造成本控制。

64、本发明以单一的工字型线圈架为基础,并在线圈架的接触侧挡板上一体化成型了专门对所装配衔铁和动簧片的限位扣结构,使动簧组件和两组静簧组件各司其职的集成在同一工字型线圈架上,实现小型拍合式继电器的动作过程,从而在无需明显改变继电器产品的外形结构尺寸的前提之下,以简单、紧凑、小体积的小型结构形成可适用于大载流工况环境的大接触间隙,使用户端易于接受,有利于市场推广,相较于公开号tw m408784u1及cn116721888 a的技术是非显而易见的。

65、还需要特别说明的是,在本技术人的已有检索资料中,在其它结构类型的继电器中,有披露在线圈架上连接金属件以对动簧片进行约束限位的技术措施。然而,以金属件在线圈架上对动簧片约束限位,是基于动簧片从引脚处引流而存在的通体载流工况环境而言的,因为通体载流的动簧片会使引脚至接触部之间的通体形成较大的发热而引起温度过高,若线圈架上的限位金属件以塑料结构成型,则在工况环境中存在粘接、烧蚀的现象,故必须以组合结构在线圈架上连接金属件以对动簧片的外翻动作进行限位,这是长期以来形成的技术逻辑,或者说是一种技术偏见。

66、如上所述的那样,本技术的动簧片在两组静簧组件之间仅作载流联桥之用,无其它通体直接载流的技术要求,故在工况环境中,除接触部之外的区域发热量小、所引起的温度较低,因而将限位扣以一体成型结构成型在线圈架上,也就不会发生限位扣被融而粘连、烧蚀的技术问题,既满足了对动簧片外翻动作的限位,又易于高效、低成本成型,有效克服了上述必须以金属件对动簧片外翻动作进行限位的技术偏见。

本文地址:https://www.jishuxx.com/zhuanli/20241120/332463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。