一种半导体新材料生产废水检测装置及其检测方法与流程

- 国知局

- 2024-11-21 11:57:49

本发明涉及废水检测设备,具体为一种半导体新材料生产废水检测装置及其检测方法。

背景技术:

1、半导体主要生产工序包括:硅片清洗、氧化/扩散、化学气相沉积、光刻、去胶、干法刻蚀、湿法腐蚀、离子注入、金属化、化学机械拋光、检测,其中研磨抛光等工序中的研磨废水需要经过废水处理才能进行排放;此类废水内部包含各类杂质,如残留的颗粒状沉淀物,有机溶剂,酸碱性物质。

2、其中对环境影响最大的是废水内包含的各类化学物质,但受限废水内包含有各类性质不同的杂质,如果直接对废水进行检测,废水的其他混合物(金属颗粒,化学反应产生的絮状物)将影响检测装置的检测精度,针对以上问题,提出下列方案。

技术实现思路

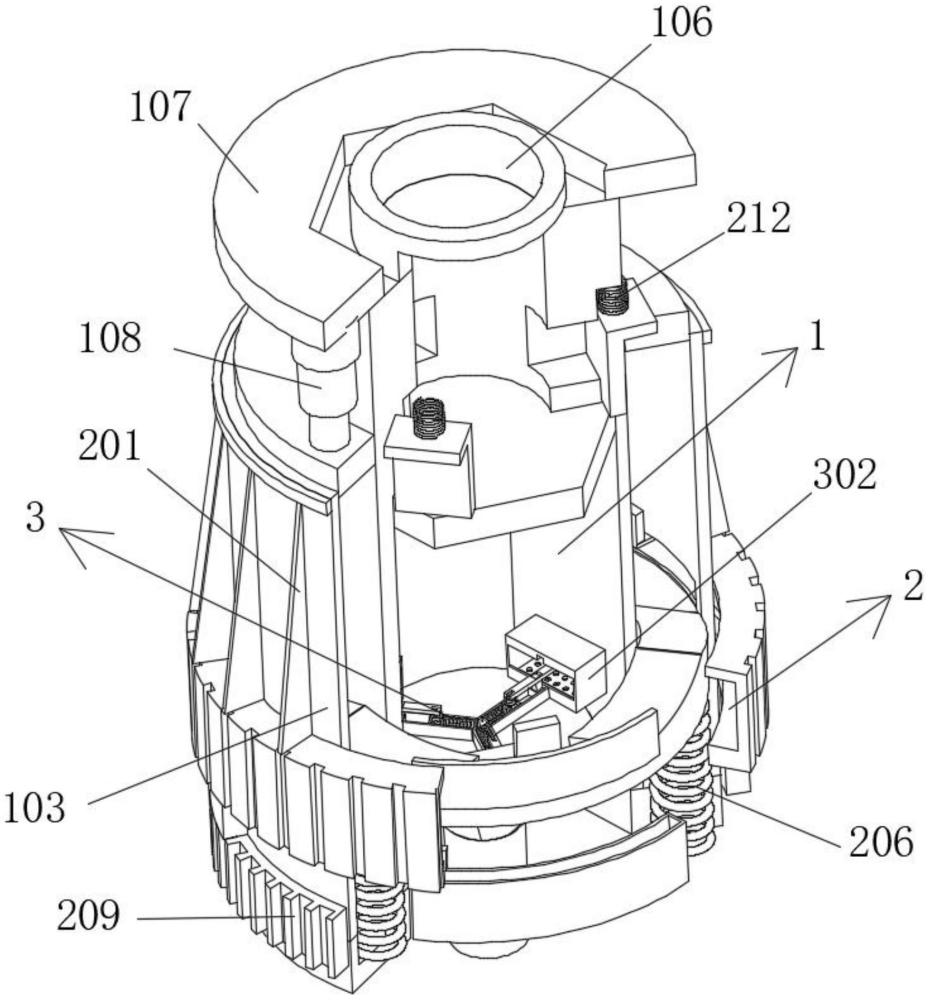

1、为解决上述技术问题,本发明提供一种半导体新材料生产废水检测装置,包括沉淀机构,沉淀机构还包括有设备底板,设备底板的顶部固定连接有排出管,设备底板的顶部固定连接有沉淀筒;

2、检测机构,检测机构包括固定连接在沉淀筒外壁处的加强筋,沉淀筒的侧壁处开设有若干个废液出水槽,废液出水槽的内壁处滑动连接有滑动挡板,滑动挡板的侧壁处固定连接有推动架;

3、毛絮收集机构,毛絮收集机构包括开设在排出管内壁处的若干个排料口,排料口的侧壁处固定连接有收集架,若干个收集架的底部贯通连接有毛絮收集管,毛絮收集管的底部贯通连接有排料管。

4、优选的,沉淀机构还包括固定连接在排出管内壁处的密封板,密封板的顶部固定连接有入料管,入料管的顶部贯通连接有入料口。

5、优选的,沉淀机构还包括固定连接在入料管侧壁处的固定板,固定板的底部固定连接有电动伸缩杆,电动伸缩杆远离固定板的一端固定连接有活塞环,利用金属颗粒、絮状物质量较重的特点,在设备内部设置有沉淀筒,设备开始运行时,电动伸缩杆产生伸缩的力,带动活塞环向上移动,通过活塞环的上下移动,实现设备的入料以及排料。

6、优选的,检测机构还包括滑动连接在沉淀筒内壁处的受压环,受压环的底部固定连接有受压弹簧,受压弹簧远离受压环的一端与设备底板的顶部固定连接,沉淀筒的侧壁处固定连接有收集箱,收集箱的底部贯通连接有流动管,流动管远离收集箱的一端贯通连接有检测仪,受压环的顶部开设有若干个斜面槽,在完成沉淀后,此时沉淀筒内部废水将呈现分层的现象,从上至下为废水,絮状物,金属颗粒,电动伸缩杆产生延展的力,迫使活塞环沿着沉淀筒的内壁向下移动,受液体难以压缩的限制,活塞环下压的力通过液体,施加到受压环顶部,受压环沿着沉淀筒内壁向下移动,斜面槽的最低点超过排料口时,处于废液最低点的金属颗粒以及絮状物受顶部挤压力,通过排料口进入设备内部排出管内部,通过上述组件的应用,从根源上减少混入检测仪中的泥渣,提高废水的检测准确性。

7、优选的,检测机构还包括开设在入料管侧壁处的入水滑槽,入水滑槽的内壁处滑动连接有入水滑板,入水滑板的顶部固定连接有复位弹簧,复位弹簧远离入水滑板的一端与入水滑槽的内壁固定连接,设备在排除过程中活塞环仍然持续下移的特点,在设备内部设置有推动架,其中推动架内壁设置有复位用的弹簧,在设备完成杂质排除后,活塞环持续下移并与推动架接触时,推动架带动滑动挡板同步下移,此时滑动挡板与废液出水槽形成排出缝隙,处于沉淀筒内壁的废水将通过该缝隙进入收集箱内部,并通过流动管进入检测仪,使设备完成对废液的检测,另外,当沉淀筒侧壁重新缝隙时,沉淀筒内部高压环境消失,受压弹簧释放动力,使受压环上移复位,将停留在受压环顶部的废水通缝隙向外排出,避免受压环水位过低,导致废液无法排出;另外采用斜面槽的设计,使设备在沉淀时,金属颗粒多聚集在斜面槽处,方便设备快速排出底部杂质,而在设备排放废水时,斜面槽的设计又可以避免残留在斜面槽内部的残留金属颗粒,影响设备的检测效果。

8、优选的,毛絮收集机构还包括固定连接在收集架侧壁处的滑动轨道,滑动轨道的内壁处固定连接有推动弹簧,收集架的内壁处滑动连接有滑轨,滑轨的外壁处滑动连接有滑动杆,滑动杆的底部固定连接有受压弧板,收集架的底部固定连接过滤板,过滤板的顶部开设有毛絮排出口,利用受压弹簧在受压后,将积攒机械动力的特点,每当受压环顶部杂质通过排料口向外排出时,受压环顶部压力都会减少一些,而受压弹簧将推动受压环向上移动使受压环重新封堵排料口,利用每次高压液体通过排料口进入收集架的特点,在收集架内部设置有受压弧板,在高压液体进入收集架并冲撞受压弧板使,受压弧板受自身弧形的限制,高压液体将推动受压弧板沿着滑轨的外壁下移,沿着收集架内壁向后移动,如图8所示,受压弧板后移,沉淀的废水通过过滤板分离毛絮类与金属颗粒,而金属颗粒通过排出管向外排出,通过上述组件的应用,实现金属颗粒与毛絮的分离。

9、优选的,毛絮收集机构还包括滑动连接在滑动轨道内壁处的滑块一,滑块一的顶部固定连接有转动杆,转动杆的外壁处转动连接有受力杆,受力杆的一端与受压弧板侧壁固定连接,滑动轨道的内壁处滑动连接有滑块二,滑块二的内壁处固定连接有拉力弹簧,利用上述受压弧板受高压液体的限制,发生向下以及后方移动的特点,在设备内部设置有拉力弹簧以及推动弹簧,在高压液体完成喷射后,受压环上移封堵排料口,此时高压液体施加在受压弧板表面的压力消失,拉力弹簧产生拉力,受力杆以转动杆为支点,迫使受压弧板向上移动,而推动弹簧推动滑块二以及滑块一沿着滑动轨道复位,而随着活塞环持续下移,沉淀筒内部高压液体将再次冲击受压弧板,使受压弧板再次下移,后移,在此过程中,受压弧板的底部将剐蹭,去停留在过滤板顶部的絮状物,并在高压的推动下,受压弧板将絮状物刮入毛絮排出口内部,最终通过毛絮收集管以及排料管向外排出,避免废水中的絮状物长时间使用造成过滤板堵塞。

10、一种半导体新材料生产废水检测装置及其检测方法,包括以下几个步骤:

11、s1:本发明开始运行时,电动伸缩杆产生伸缩的力,带动活塞环向上移动,在活塞环到达预设最高点时,活塞环的顶部与入水滑板的底部接触;

12、s2:入水滑板沿着入水滑槽的内壁向上移动,入料管内壁的废水通过入水滑槽的向外排出,进入沉淀筒内壁,在废水完成入料后,废水开始进行沉淀环节;

13、s3:在完成沉淀后,此时沉淀筒内部废水将呈现分层的现象,从上至下为废水,絮状物,金属颗粒,电动伸缩杆产生延展的力,迫使活塞环沿着沉淀筒的内壁向下移动。

14、本发明具有以下有益效果:

15、(1)本发明利用金属颗粒、絮状物质量较重的特点,在设备内部设置有沉淀筒,设备开始运行时,电动伸缩杆产生伸缩的力,带动活塞环向上移动,在活塞环到达预设最高点时,活塞环的顶部与入水滑板的底部接触,使入水滑板沿着入水滑槽的内壁向上移动,此时入料管内壁的废水通过入水滑槽的向外排出,进入沉淀筒内壁,在废水完成入料后,废水开始进行沉淀环节;在完成沉淀后,此时沉淀筒内部废水将呈现分层的现象,从上至下为废水,絮状物,金属颗粒,电动伸缩杆产生延展的力,迫使活塞环沿着沉淀筒的内壁向下移动,受液体难以压缩的限制,活塞环下压的力通过液体,施加到受压环顶部,受压环沿着沉淀筒内壁向下移动,斜面槽的最低点超过排料口时,处于废液最低点的金属颗粒以及絮状物受顶部挤压力,通过排料口进入设备内部排出管内部,通过上述组件的应用,从根源上减少混入检测仪中的泥渣,提高废水的检测准确性。

16、(2)本发明利用受压弹簧在受压后,将积攒机械动力的特点,每当受压环顶部杂质通过排料口向外排出时,受压环顶部压力都会减少一些,而受压弹簧将推动受压环向上移动使受压环重新封堵排料口,利用每次高压液体通过排料口进入收集架的特点,在收集架内部设置有受压弧板,在高压液体进入收集架并冲撞受压弧板使,受压弧板受自身弧形的限制,高压液体将推动受压弧板沿着滑轨的外壁下移,沿着收集架内壁向后移动,如图8所示,受压弧板后移,沉淀的废水通过过滤板分离毛絮类与金属颗粒,而金属颗粒通过排出管向外排出,通过上述组件的应用,实现金属颗粒与毛絮的分离。

17、(3)本发明利用上述受压弧板受高压液体的限制,发生向下以及后方移动的特点,在设备内部设置有拉力弹簧以及推动弹簧,在高压液体完成喷射后,受压环上移封堵排料口,此时高压液体施加在受压弧板表面的压力消失,拉力弹簧产生拉力,受力杆以转动杆为支点,迫使受压弧板向上移动,而推动弹簧推动滑块二以及滑块一沿着滑动轨道复位,而随着活塞环持续下移,沉淀筒内部高压液体将再次冲击受压弧板,使受压弧板再次下移,后移,在此过程中,受压弧板的底部将剐蹭,去停留在过滤板顶部的絮状物,并在高压的推动下,受压弧板将絮状物刮入毛絮排出口内部,最终通过毛絮收集管以及排料管向外排出,避免废水中的絮状物长时间使用造成过滤板堵塞。

18、(4)本发明设备在排除过程中活塞环仍然持续下移的特点,在设备内部设置有推动架,其中推动架内壁设置有复位用的弹簧,在设备完成杂质排除后,活塞环持续下移并与推动架接触时,推动架带动滑动挡板同步下移,此时滑动挡板与废液出水槽形成排出缝隙,处于沉淀筒内壁的废水将通过该缝隙进入收集箱内部,并通过流动管进入检测仪,使设备完成对废液的检测,另外,当沉淀筒侧壁重新缝隙时,沉淀筒内部高压环境消失,受压弹簧释放动力,使受压环上移复位,将停留在受压环顶部的废水通缝隙向外排出,避免受压环水位过低,导致废液无法排出;另外采用斜面槽的设计,使设备在沉淀时,金属颗粒多聚集在斜面槽处,方便设备快速排出底部杂质,而在设备排放废水时,斜面槽的设计又可以避免残留在斜面槽内部的残留金属颗粒,影响设备的检测效果。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333600.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。