基于灯塔工厂的混合式柔性车间联合调度系统及方法

- 国知局

- 2024-11-21 12:01:44

本发明属于柔性车间调度,具体涉及基于灯塔工厂的混合式柔性车间联合调度系统及方法。

背景技术:

1、随着现代制造业的快速发展,灯塔工厂作为智能制造中的代表,正逐步成为行业转型升级的重要驱动力,灯塔工厂通过高度集成化、自动化和智能化的生产系统,实现了生产效率的显著提升和成本的有效控制,为保证灯塔工厂的生产效率,对其涉及的混合柔性车间进行联合调度显然是必须的,

2、然而,在实际生产过程中,灯塔工厂面临着复杂多变的生产环境和多样化的生产任务需求,传统的车间调度方法往往难以适应这种动态变化,导致资源利用率不高、生产周期延长等问题,如某一生产车间的产能不足时,会在其他车间的任务完成后才能够得到援助,这无疑会导致该车间的任务完成周期延长,而产能过剩的车间则会造成资源的闲置与浪费,基于此,本方案提供了一种灯塔工厂的混合式柔性车间联合调度方法,以解决上述问题。

技术实现思路

1、本发明的目的是提供基于灯塔工厂的混合式柔性车间联合调度系统及方法,能够实时动态地调整生产任务分配,优化资源利用率,缩短生产周期,并提升整体生产效率。

2、本发明采取的技术方案具体如下:

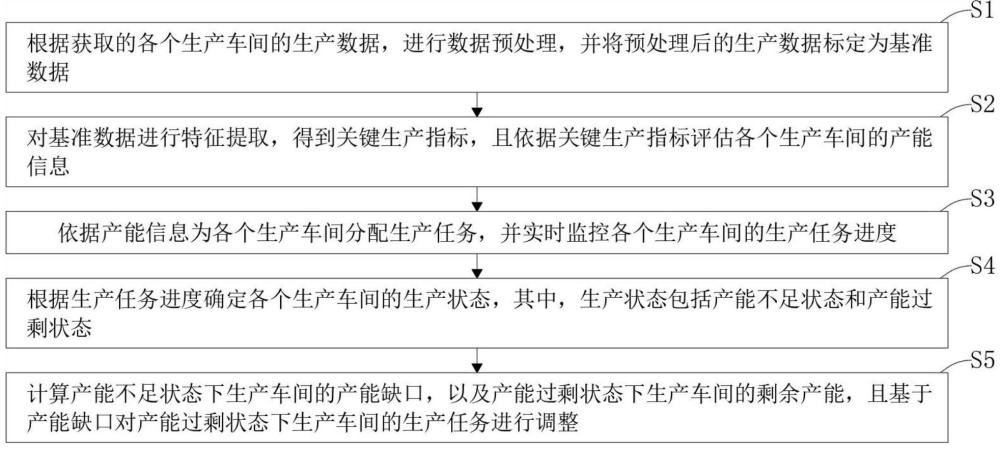

3、基于灯塔工厂的混合式柔性车间联合调度方法,包括:

4、根据获取的各个生产车间的生产数据,进行数据预处理,并将预处理后的生产数据标定为基准数据;

5、对所述基准数据进行特征提取,得到关键生产指标,且依据所述关键生产指标评估各个生产车间的产能信息;

6、依据所述产能信息为各个生产车间分配生产任务,并实时监控各个生产车间的生产任务进度;

7、根据生产任务进度确定各个生产车间的生产状态,其中,所述生产状态包括产能不足状态和产能过剩状态;

8、计算所述产能不足状态下生产车间的产能缺口,以及所述产能过剩状态下生产车间的剩余产能,且基于所述产能缺口对产能过剩状态下生产车间的生产任务进行调整。

9、在一种优选方案中,所述根据获取的各个生产车间的生产数据,进行数据预处理,并将预处理后的生产数据标定为基准数据的步骤,包括:

10、获取各个生产车间的原始生产数据,并对所有所述原始生产数据进行清洗,去除无效、错误以及重复的数据;

11、对清洗后的原始生产数据进行标准化处理,得到同一量纲下的标准化数据;

12、对标准化数据添加时间戳,并将添加时间戳的标准化数据作为基准数据。

13、在一种优选方案中,所述对所述基准数据进行特征提取,得到关键生产指标的步骤,包括:

14、获取所述基准数据中的多个生产维度信息,所述生产维度信息包括车间设备状态信息、车间生产速度、物料供给速度、原材料消耗信息以及产品合格率;

15、获取车间产量,并以所述车间产量为依据,对多个生产维度信息进行相关性分析,且输出各个生产维度信息与车间产量之间的关联度;

16、获取筛选阈值,并将所述筛选阈值与关联度进行比较,且将关联度大于筛选阈值的生产维度信息确定为关键生产指标。

17、在一种优选方案中,所述以所述车间产量为依据,对多个生产维度信息进行相关性分析,且输出各个生产维度信息与车间产量之间的关联度的步骤,包括:

18、构建历史监测时段,并采集所述历史监测时段内各个生产维度信息的变动节点;

19、逐一采集各个生产维度信息唯一变动节点,并记录为单一变动点;

20、统计各个所述生产维度信息在单一变动点的波动量,以及所述单一变动点下的车间产量变化量,并对车间产量变化量与生产维度信息在单一变动点的波动量进行结合运算,得到各个生产维度信息下车间产量的单位变动量;

21、获取关联度分配函数,并将各个所述生产维度信息下车间产量的单位变动量输入至关联度分配函数中,且将所述关联度分配函数的输出结果标定为生产维度信息与车间产量之间的关联度。

22、在一种优选方案中,所述依据所述关键生产指标评估各个生产车间的产能信息的步骤,包括:

23、在所述历史监测时段内设置多个时间相等的取样时段;

24、对相邻所述取样时段下的所述关键生产指标进行做差处理,得到指标波动量;

25、获取各个关键生产指标的评价阈值,并将所述评价阈值与指标波动量进行比较;

26、若所述评价阈值小于指标波动量,则表明对应所述关键生产指标为有效波动,并将所述有效波动下的指标波动量记录为有效波动量;

27、若所述评价阈值大于或等于指标波动量,则表明对应所述关键生产指标为无效波动,并将忽略所述无效波动下的指标波动量;

28、获取第一预测函数,并将所述有效波动量输入至第一预测函数中,且将所述第一预测函数的输出结果记录为生产车间的产能信息。

29、在一种优选方案中,所述根据生产任务进度确定各个生产车间的生产状态的步骤,包括:

30、获取各个生产车间的实时车间产量,以及预设的容许偏差区间;

31、将所述实时车间产量与容许偏差区间进行比较;

32、若所述实时车间产量高于容许偏差区间的上限值,则表明所述生产车间的生产状态为产能过剩状态,且将所述实时车间产量与容许偏差区间上限值之间的差量记录为剩余产能;

33、若所述实时车间产量处于容许偏差区间内,则表明所述生产车间的生产状态为正常状态;

34、若所述实时车间产量低于容许偏差区间的下限值,则表明所述生产车间的生产状态为产能不足状态,且将所述实时车间产量与容许偏差区间下限值之间的差量记录为产能缺口。

35、在一种优选方案中,所述基于所述产能缺口对产能过剩状态下生产车间的生产任务进行调整的步骤,包括:

36、获取所述产能不足状态下的产能缺口;

37、获取所述产能过剩状态下生产车间的剩余产能,以及所述产能过剩状态下生产车间对各个产能缺口的响应时间;

38、对所述响应时间内的产能缺口增加量进行预测,并将所述产能缺口与产能缺口增加量进行求和,得到总产能缺口,且将所述总产能缺口按照由大至小的顺序进行排列;

39、依据所述总产能缺口和产能过剩车间的剩余产能,将所述产能过剩车间的剩余产能分配给产能不足车间;

40、其中,所述总产能缺口的分配依据产能过剩区间的剩余产能的大小进行。

41、在一种优选方案中,所述对所述响应时间内的产能缺口增加量进行预测,并将所述产能缺口与产能缺口增加量进行求和,得到总产能缺口的步骤,包括:

42、获取所述产能缺口的发生节点,并以所述发生节点为基准进行回溯偏移,得到回溯时段;

43、在所述回溯时段内设置多个采样节点,并将各个所述采样节点下的产能记录为条件参数;

44、获取第二预测函数,并将所述响应时间以及条件参数一同输入至第二预测函数中,且将所述第二预测函数的输出结果标定为产能缺口增加量。

45、本发明还提供了,基于灯塔工厂的混合式柔性车间联合调度系统,使用上述的基于灯塔工厂的混合式柔性车间联合调度方法,包括:

46、数据采集模块,所述数据采集模块用于根据获取的各个生产车间的生产数据,进行数据预处理,并将预处理后的生产数据标定为基准数据;

47、特征提取模块,所述特征提取模块用于对所述基准数据进行特征提取,得到关键生产指标,且依据所述关键生产指标评估各个生产车间的产能信息;

48、生产监控模块,所述生产监控模块用于依据所述产能信息为各个生产车间分配生产任务,并实时监控各个生产车间的生产任务进度;

49、状态评估模块,所述状态评估模块用于根据生产任务进度确定各个生产车间的生产状态,其中,所述生产状态包括产能不足状态和产能过剩状态;

50、任务调整模块,所述任务调整模块用于计算所述产能不足状态下生产车间的产能缺口,以及所述产能过剩状态下生产车间的剩余产能,且基于所述产能缺口对产能过剩状态下生产车间的生产任务进行调整。

51、以及,一种电子设备,所述电子设备包括:

52、至少一个处理器;

53、以及与所述至少一个处理器通信连接的存储器;

54、其中,所述存储器存储有可被所述至少一个处理器执行的计算机程序,所述计算机程序被所述至少一个处理器执行,以使所述至少一个处理器能够执行上述的基于灯塔工厂的混合式柔性车间联合调度方法。

55、本发明取得的技术效果为:

56、本发明通过分析生产车间的多维度数据,实现了对车间生产状态的精准监控与动态调整,显著提升了生产调度的灵活性和效率,具体而言,不仅能够实时捕捉生产过程中的生产维度信息的波动,还能量化生产维度波动对车间产量的具体影响,在产能评估方面,区分了有效波动与无效波动,避免了无效波动对产能评估的干扰,在生产状态监控方面,通过设定容许偏差区间,实现了对车间产量的精细化管理,能够迅速识别出产能过剩或产能不足的状态,并计算出相应的剩余产能或产能缺口,在任务调整环节,引入了智能化的产能缺口预测与动态调整机制,有效提升了生产资源的利用率。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333925.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。