基于巧度指数的五轴数控机床工作空间灵巧性分析方法

- 国知局

- 2024-11-21 11:55:34

本发明涉及五轴机床工作空间的灵巧性分析领域,尤其是涉及一种基于巧度指数的五轴数控机床工作空间灵巧性分析方法。

背景技术:

1、五轴机床的结构通常包含主旋转轴、副旋转轴以及三个移动轴,如公开号为cn111390579a的中国专利文献公开了一种立式五轴联动机床,包括机床床身、底座、x轴移动组件、y轴移动组件、z轴移动组件、摇篮式工作台及缓冲防撞组件。公开号为cn105500037a的中国专利文献公开了一种小型双转台五轴联动数控铣床,包括底座,所述的底座上设置有x轴装置、y轴装置和电主轴,所述y轴装置与底座结合,所述x轴装置与y轴装置结合,所述电主轴与x轴装置结合,所述底座一侧设置有侧立板结合有z轴装置,所述z轴装置上结合有旋转台装置,所述旋转台装置上结合有工件回转台装置。

2、五轴机床的工作空间是指该机床正常工作时,刀具末端所允许的运动范围;灵巧性主要概括的是机床工作(即刀具末端点)在某一位置上时,所能够完成姿态的多少,也称为姿态可达性;如果刀具能够以任意姿态在某一位置点上工作,则在该点处具有灵巧性;而工作空间的灵巧性具体是指在工作空间内工作时,刀具末端点姿态可达性的分布情况。五轴机床在设计时,为了满足实际工作需求,往往需要注重工作空间的灵巧性,因此五个运动轴的实际设计运动范围往往要适当扩大来对此进行保证。

3、现有的五轴机床在设计时需要根据实际的工作空间使用需求来定制五个运动轴的排布方案以及变化范围,而这往往依赖于设计者的经验;虽然设计结果基本能够达到实际的使用需求,但往往会在一定程度上造成运动轴的冗余设计与有效工作空间的浪费。

技术实现思路

1、本发明公开了一种基于巧度指数的五轴数控机床工作空间灵巧性分析方法,能够根据每种机床的布局信息,分析其理想状态下的工作空间灵巧性分布情况,从而使得运动轴的设计分布能够更加贴合使用需求,减少轴的冗余运动范围和有效空间的浪费。

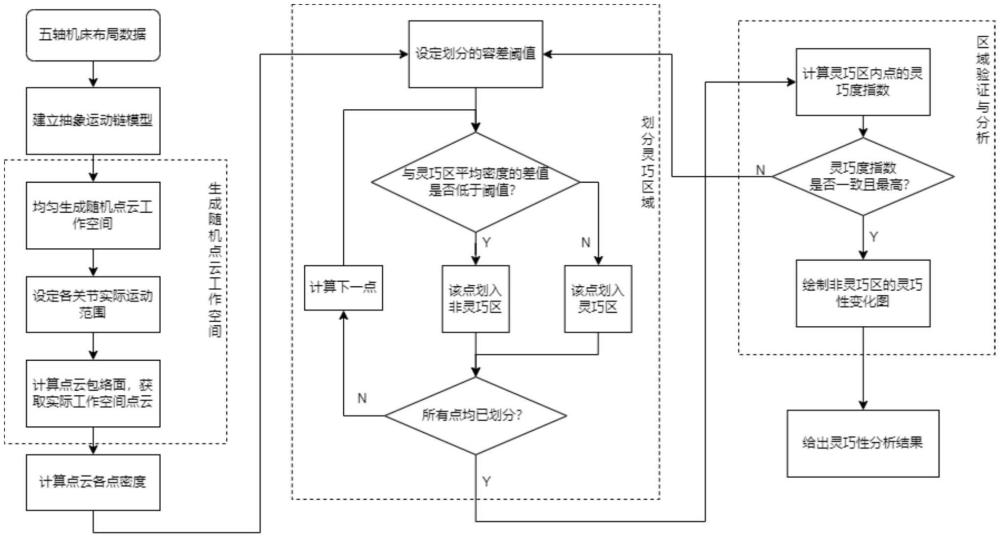

2、一种基于巧度指数的五轴数控机床工作空间灵巧性分析方法,包括以下步骤:

3、(1)根据五轴机床布局信息,均匀生成随机点云工作空间;

4、(2)根据各轴实际允许运动范围,确定该布局下的实际工作空间点云;

5、(3)计算实际工作空间点云中各点的密度,并划分工作空间的灵巧区与非灵巧区;

6、(4)验证灵巧区中机床的姿态可达性,并修正灵巧区平均密度;

7、(5)分析非灵巧区中的灵巧性变化规律;

8、(6)基于步骤(3)与(5)的结果,最终得到五轴机床的工作空间灵巧性分析结果。

9、本发明利用五轴机床抽象运动链模型生成随机点云,通过对点云密度分布情况进行分析与计算,能够快速分析机床在工作空间中的灵巧性。根据灵巧性分析的结果,进一步给出五轴机床设计的建议。

10、进一步地,步骤(1)中,随机点云工作空间是基于五轴机床布局信息抽象化的运动链结构生成的,具体过程为:

11、将五个运动轴坐标均匀排布,坐标数据随机组合,通过运动链结构计算每个组合对应的机床末端点位姿,即点云中一个点的位姿信息;重复若干次,生成的若干点即为该五轴机床布局下的随机点云工作空间。

12、本发明中,将五轴机床的布局信息简化为五个运动轴关节的排列信息,即主旋转轴、副旋转轴以及三个移动轴,由工件坐标系向刀具坐标系的姿态变化传递关系。定义主旋转轴的轴坐标为α,副旋转轴的轴坐标为β,三个移动轴的轴坐标分别为x、y、z,则(α,β,x,y,z)即为一组轴坐标组合。通过运动链模型的计算,每个轴坐标组合可唯一确定一组该机床运动链下的刀具末端位姿坐标(x,y,z,i,j,k),其中x、y、z三个坐标表示其空间位置,i、j、k三个坐标表示其刀轴单位矢量在空间坐标系三个方向上的投影分量。

13、将每个轴坐标均匀生成一组坐标数据,并将五轴数据随机排列组合,可以得到一组n个轴坐标组合(αm,βm,xm,ym,zm),其中m=1,2,3,…,n,每个轴坐标数据都是均匀且随机的,由此可以生成一组刀具末端位姿坐标(xm,ym,zm,im,jm,km),这组刀具末端位姿就构成了一个含有位置与姿态信息的点云。当n足够大时,这个点云就可以完全覆盖整个机床的工作空间,即生成出一个随机点云工作空间。

14、进一步地,步骤(2)的具体过程为:

15、根据五轴机床的实际设计需求,对五个运动轴的实际变化范围做出限定,再由步骤(1)中的方法生成一个有限范围的实际工作空间点云;通过对实际工作空间点云的包络面进行拟合求解,即得到实际可达工作空间的区域信息。

16、步骤(2)中的实际工作空间点云是在步骤(1)中的随机点云工作空间的基础上通过限定范围确定的。根据五轴机床的实际设计需求,可以对五个运动轴的实际变化范围做出限定,如设计α的变化范围为[αl,αh],β的变化范围为[βl,βh],x的变化范围为[xl,xh],y的变化范围为[yl,yh],z的变化范围为[zl,zh],则根据步骤(1)的方法即可生成一个有限范围的实际工作空间点云。

17、虽然各轴坐标在各自的变化范围内是均匀的,但由于运动链结构不同导致了计算方式不同,会生成不同密度分布的点云;而密度越大的区域说明刀具末端到达此处的概率越大,那么此处能够实现的姿态就越多,灵巧性就越好。这一原理即可用以后续对其灵巧性展开分析。

18、另外,此实际工作空间点云即为该机床布局下的实际可达工作空间,即机床刀具末端点可以到达的区域及其对应姿态。通过对实际工作空间点云的包络面进行拟合求解,即可得到实际可达工作空间的区域信息。

19、进一步地,步骤(3)中,计算实际工作空间点云中各点的密度,具体过程为:

20、读取点云数据中的位置信息,即(xm,ym,zm),其中m=1,2,3,…,n;

21、计算搜索半径tstep,以密度数据在三维方向上均要考虑为原则,计算公式如下:

22、

23、其中,dmax表示点云数据x,y,z各自中的最大值,dmin表示点云数据x,y,z各自中的最小值,n表示点云中点的数量;

24、记录每个点在搜索半径tstep中点的数量,即为该点的初步密度数据ρm。

25、步骤(3)中,灵巧区定义为:刀具可以相对工件以最多的姿态方向达到的区域;与之相对的,非灵巧区即为灵巧区之外剩余的工作空间区域,刀具在此区域工作时无法达到部分灵巧区中可达到的姿态。划分工作空间的灵巧区与非灵巧区,具体过程为:

26、计算灵巧区初始的平均密度ρc,计算公式如下:

27、

28、其中,ρi表示所有点中密度最大的100个点的密度值;一般而言,密度最大的点是位于灵巧区的;为避免偶然性,取密度最大的100个点进行计算。

29、设置容差阈值ε,容差阈值ε越低,需要的点云数据就越大,依据统计学的95%置信区间,一般可设置为0.05,设计者可根据设计需求自行修改。

30、依次将每个点的密度ρm和灵巧区初始平均密度ρc进行对比,如果ρm<(1-ε)ρc,则将其划入非灵巧区;否则就划入灵巧区,直到所有点被划分完毕;此时,所有灵巧区点的包络区域即为灵巧区,工作空间的其余区域为非灵巧区。

31、进一步地,步骤(4)中,验证灵巧区中机床的姿态可达性,具体过程为:

32、在灵巧区内随机采样若干个点计算灵巧区内点的巧度指数rm,公式如下:

33、

34、其中,设计时主旋转轴α的变化范围为[αl,αh],副旋转轴β的变化范围为[βl,βh],δsx、δsy、δsz分别为在该点位置(xm,ym,zm)下能使得对应的x、y、z运动轴在设计范围内有解的两旋转轴运动范围;

35、若计算结果均为1则说明灵巧区具有完全的姿态可达性,灵巧性即得到验证;若不均为1,则更改步骤(3)中的容差阈值ε进行再次重复计算;

36、根据灵巧区的最终划分结果,重新计算灵巧区的平均密度ρc,计算公式如下:

37、

38、其中,w表示灵巧区中点的个数,ρi表示灵巧区中点各自的密度值。

39、进一步地,步骤(5)的具体过程为:

40、对非灵巧区,按步骤(3)中计算得到的搜索半径tstep对点云进行重采样处理,即每个搜索半径采样一次密度数据,以采样的数据结果,按密度大小对应颜色深浅绘制点云的三维密度分布图,通过非灵巧区的密度变化趋势分析灵巧性变化趋势。

41、进一步地,步骤(6)的具体过程为:

42、根据步骤(3)中的灵巧区和非灵巧区分布情况,以及步骤(5)中非灵巧区域的灵巧性变化趋势,对该机床构型下的灵巧性给出综合的分析结果,完成对五轴数控机床工作空间的灵巧性分析。

43、与现有技术相比,本发明具有以下有益效果:

44、1、本发明利用均匀随机点云的统计学特性,对五轴机床刀具相对于工件的工作空间进行了分析,以简便易计算的密度数据代替了繁杂难计算的灵巧性能数据,并使得结果具有足够的价值与可信度。

45、2、本发明摆脱了灵巧性分析对经验性结论的依赖,对机床布局构型没有特殊要求,能够以一种通用的方案对任意布局的五轴机床进行分析,给出详细的灵巧性分析结果为机床设计者提供参考。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333433.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表