一种高W镍基高温合金铸件的疏松控制方法与流程

- 国知局

- 2024-11-21 12:06:55

本发明属于高温合金熔模精密铸造,具体涉及一种高w镍基高温合金铸件的疏松控制方法。

背景技术:

1、镍基高温合金具有良好的综合力学性能、抗氧化性和组织稳定性,被广泛应用于制备航空发动机的热端部件,其主要强化方式是固溶强化、γ'相强化及碳化物强化。高合金化是提高合金固溶强化水平的主要方法之一,目前主要通过向合金中添加大量的w、mo、ta、re等难熔元素提高γ/γ'相的初熔温度,尤其是高代次镍基单晶高温合金在成分设计时添加了5%以上的re元素,虽然提高了合金的承温能力,但合金的使用成本也随之大幅度增加。在众多难戎元素中,金属w价格低廉,且在镍基高温合金中具有优良的强化作用,是一种能明显提升合金承温能力的合金元素,因此高w镍基合金具有良好的拉伸性能以及持久性能且成本低廉的优势。但由于添加的w含量较多,合金的凝固初始温度较高,凝固区间较宽,凝固时间较长,导致在合金凝固期间总体放热量较大,在尺寸突变的转接处容易形成热结,造成大面积疏松。

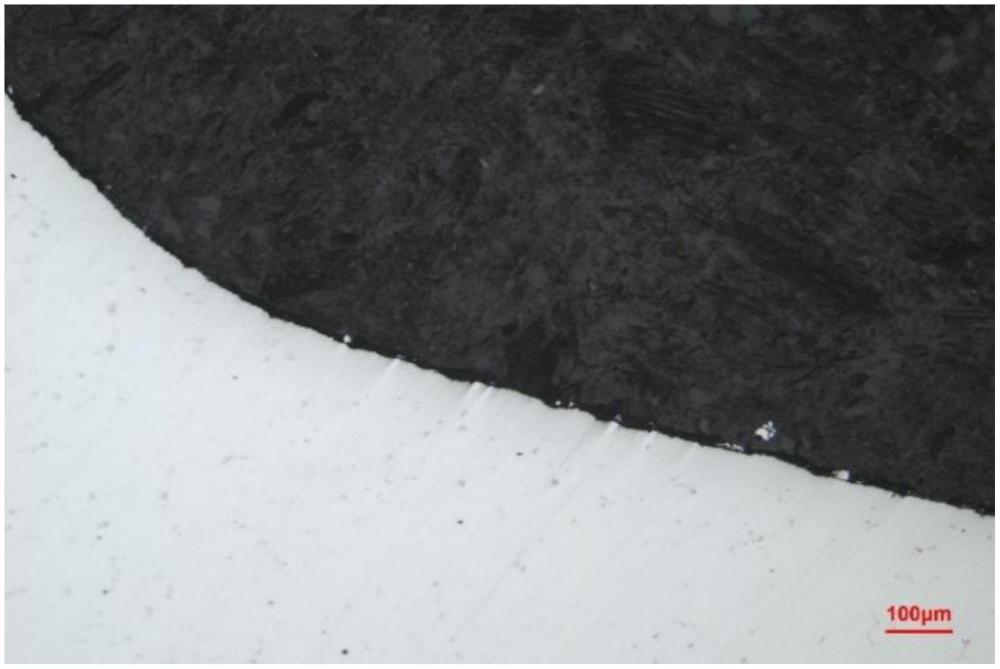

2、熔模铸造是获得精密铸件的重要工艺方式之一,通常用于制备尺寸精度要求较高的零部件,应用于航空、航天、舰船、汽车、能源、医疗等多项领域。在熔模铸造过程中,疏松为常见缺陷之一,特别是对于成分较为复杂,凝固窗口较宽的高温合金来说,由于合金中的元素种类较多(通常有十余种添加元素),且各元素的凝固温度差异较大,最大可达1000℃以上,当铸件结构复杂,尺寸突变区域的体积较大时,其转接处易成为热结的主要产生区域,在凝固期间常常出现其上部区域已经凝固,无法对其进行有效补缩,最终在该区域形成大量凝固疏松的现象,成为了导致合金铸件报废的主要原因之一。

3、研究表明,铸件凝固期间产生热结的主要热量来源为该区域周围的金属液凝固期间释放的热量聚集,以及该区域型壳在合金液浇注进入后产生的大量蓄热。前者主要受零件设计结构及尺寸控制,而后者主要受型壳制备工艺控制。为消除热结或将热结转移,可采用在易形成热结区域附近增加冷却部件导热的方式,如采用加冒口、加冷铁或石墨块等方法,但这些方法通常操作比较复杂,且实施成本较高,尤其对于尺寸较小的铸件来说,在实际生产过程中难以实现批量化生产。

4、因此,对于凝固温度范围较宽的高w镍基高温合金来说,需要一种简单有效的工艺方法,以控制其合金铸件在尺寸突变区域的转接处的疏松占比,不仅有助于提高铸件的合格率,更有助于开发此类低成本高性能合金的应用潜力,从技术及经济角度来说,具有深远的战略意义。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高w镍基高温合金铸件的疏松控制方法,该方法将熔点较低且涂覆性较好的蜡料涂抹在铸件易形成缩松的部位,加快了局部散热。同时通过对型壳浇口杯及型壳本体部位不同厚度的包棉方式,使浇注过程中铸件有充足的液体进行补充,减少了铸件缩松情况的产生。该方法适用于不同尺寸的铸件,且工艺简单,可操作性强,有效提高了铸件的成品率。

2、为解决上述技术问题,本发明采用的技术方案是:一种高w镍基高温合金铸件的疏松控制方法,该方法为:

3、s1、对产品模具进行注蜡,模料冷却后得到待铸造的产品蜡模;将所述蜡模与浇注系统组焊,得到蜡模模组;

4、s2、将s1中得到的蜡模模组清洗表面油膜后,浸入耐火涂料中,使其表面均匀浸挂耐火涂料,向得到的表面均匀浸挂耐火涂料的蜡模模组的表面淋砂后干燥硬化后,形成第1层背层,多次重复浸入耐火涂料、淋砂后干燥硬化的操作,共涂覆n层背层,得到n层的型壳;5≤n≤7,n为自然数;

5、所述淋砂的方法为:第1层背层中淋砂为刚玉砂,第2~n层背层淋砂为莫来石;

6、在制备所述型壳的过程中,在铸件转接处涂覆1层厚度为1mm~1.4mm蜡料;待蜡料冷却凝固后,将型壳直接浸入所述耐火涂料中,完成余下背层的制备;铸件缘板转接处为形成缩松的较厚部位;

7、若铸件转接处厚度<5mm,所述蜡料涂覆在第n-1层型壳;

8、若铸件转接处厚度≥5mm,所述蜡料涂覆在第n-2层型壳;

9、铸件转接处为易形成缩松的较厚部位。由于涂覆在局部的蜡料未经过清洗,表面存在油膜,浸浆时其表面和料浆之间的结合力较差,在制备余下背层时,此部位仅浸挂较少浆料导致型壳厚度减薄,降低了型壳蓄热量,加快缘板转接处的凝固,避免枝晶过于粗大,进而降低缩松的产生;

10、s3、将s2中得到的型壳进行脱蜡,脱蜡完成后,进行焙烧,得到焙烧后的型壳;

11、s4、将s3中得到的焙烧后的型壳的浇口杯包裹保温层,得到包裹保温层的型壳;

12、s5、对s4中得到的包裹保温层的型壳预热后浇注高w镍基高温合金液,待冷却凝固后,清理残壳,得到高w镍基高温合金铸件;

13、所述高w镍基高温合金液由以下质量分数的原料组成:c:0.13%~0.19%、cr:8.00%~9.50%、co:9.00%~10.50%、w:9.5%~11.00%、mo:1.20%~2.40%、al:5.10%~6.00%、ti:2.10%~2.90%、nb0.80%~1.20%、fe≤1.0%、zr≤0.040%、b≤0.035%、ce≤0.02%、y≤0.01%、si≤0.40%,余量为ni。

14、优选地,s2中所述耐火涂料为刚玉粉和含聚合物硅溶胶的混合物;刚玉粉粒度为20~45μm,含99.3~99.5%的氧化铝;所述聚合物硅溶胶型号为纳尔科esb prime。

15、优选地,s3中所述脱蜡的方法为:使用脱蜡釜对所述型壳进行蒸汽加压脱蜡,所述型壳的浇口杯朝下放置,脱蜡温度为180℃~200℃,脱蜡时间为13min~17min,压力为7.9bar~8.5bar。

16、优选地,s3中焙烧的温度为940℃~960℃,型壳焙烧时间≥4h。

17、优选地,s4中所述保温层的材质为铝酸钴棉,每层保温层的厚度为5mm。

18、优选地,s4中所述浇口杯的杯部包裹2层保温层,所述浇口杯的管口处包裹1层保温层;远离浇口杯的型壳本体部分不包裹保温棉,以形成铸件在凝固过程中沿着从型壳浇口杯部分至型壳本体部分的方向逐渐增加的温度梯度。

19、优选地,s5中预热的温度为900℃~1200℃,预热的时间为4h~8h。

20、优选地,s5中浇注的温度为1450℃~1500℃。

21、本发明与现有技术相比具有以下优点:

22、本发明提供的一种高w镍基高温合金铸件的疏松控制方法,其设计思想在于在型壳制备的过程中,将熔点较低且涂覆性较好的蜡料涂抹在铸件易形成缩松的局部较厚部位,由于脱蜡后型壳涂蜡部位厚度较未涂蜡部位薄,降低型壳局部区域的蓄热量,加快了此部位的散热,从而降低缩松缺陷的形成。同时通过对型壳浇口杯及型壳本体部位不同厚度的包棉方式,以形成铸件在凝固过程中沿着从型壳浇口杯部分至型壳本体部分的方向逐渐增加的温度梯度,使浇注过程中铸件能够有充足的液体进行补充。通过按照从上至下依次递减层数来包裹保温层,使铸件形成定向凝固的温度场条件,从而减少铸件缩松情况的产生,最终达到增加合金铸件成品率的目的。

23、下面结合附图和实施例对本发明作进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334385.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表