一种球墨铸铁材料中二次球状石墨析出的制备方法

- 国知局

- 2024-11-21 12:06:12

本发明属于金属材料,具体涉及一种球墨铸铁材料中二次球状石墨析出的制备方法。

背景技术:

1、近年来,以铝合金为主要耗材的轻量化制造发展迅猛、方兴未艾,应用领域不断扩展、铝材占比持续提高,压铸成为主要的成型手段。铝型材压铸模具多以钢件热锻为服役环境开发的4cr5mo2v1系列热作模具钢,虽在力学性能上满足了压铸工况下的热强性要求,但因铝热反应加速的熔体腐蚀致使的模具短寿高耗,已成为铝产业生产效益提升的主要瓶颈之一。因此如何获得具有良好抗铝液熔蚀性能的压铸模具材料具有重要的工程意义。

2、降低铝/铁接触面积可有效抑制铝热反应,利用在800℃以下石墨与铝不浸润这一物理特性,在制备的材料组织中生成石墨,以阻挡铝液熔蚀材料基体。球墨铸铁材料则符合这一特性,然而传统球墨铸铁材料中的石墨球数量有限,即对铝液阻挡的效果有限,因此获得数量更多、尺寸更小、间距更小的石墨球对铝合金压铸模具的抗铝液熔蚀性能具有重要的意义,所以如何大幅提升球墨铸铁组织中的石墨球数量成为亟待解决的难题。

3、目前传统球墨铸铁无法获得数量更多、尺寸更小、间距更小的石墨球,因为按照材料学理论,铸造时液固相变所得到的石墨数量很难突破该数量级,因为在高温下,液相中的碳原子扩散析出长大的速度很快,极易形成较为粗大的共晶石墨球;而传统热处理过程的固态相变也不能改变石墨球的数量,无法生成新的石墨晶核,只能使原有的共晶石墨球长大,因此急需一种可以生成新的石墨晶粒的热处理方法,以获得数量更多、尺寸更小、间距更小的石墨球。

技术实现思路

1、针对目前铝合金压铸模具抗熔蚀性能差,传统球墨铸铁材料中石墨数量少的问题,本发明提供了一种球墨铸铁材料中二次球状石墨析出的制备方法。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种球墨铸铁材料中二次球状石墨析出的制备方法,具体按照以下步骤实施:

4、步骤1,将废钢、生铁原料、预处理剂、增碳剂、孕育剂、球化剂进行称重配料;

5、步骤2,将步骤1称取好的废钢、生铁原料、预处理剂和增碳剂置于中频感应炉中熔化成铁水;

6、步骤3,将铁水冲入底部铺好球化剂、孕育剂及覆盖剂的浇包内;

7、步骤4,扒渣后将步骤3中的铁水快速浇入预制的砂型模具中成型,待凝固后得到球墨铸铁材料;

8、步骤5,将步骤4得到的球墨铸铁材料进行高温退火处理,使得球墨铸铁材料中的珠光体分解,碳原子固溶于基体;

9、步骤6,将经过步骤5高温退火后的球墨铸铁材料进行共析温度以下退火,使得组织中析出二次球状石墨。

10、进一步地,步骤1中的废钢为q235钢,按质量百分比为:25%~90%;生铁原料为q10面包铁,按质量百分比为:10%~75%;预处理剂为sic,按质量百分比为:0.3%~0.9%;增碳剂为高纯石墨,按质量百分比为:0.2%~3.8%。

11、进一步地,步骤2中频感应炉的熔炼温度为1530℃~1570℃,保温时间2~5min。

12、进一步地,步骤3中所述球化剂为si-mg-ca-re-al或nimg30合金,si-mg-ca-re-al球化剂按照质量分数包括以下组分:si:44%~48%,mg:5.8%~6.5%,ca:2%~3%,re:1%~1.5%,al:0.4%~0.6%,其余为fe;si-mg-ca-re-al球化剂的质量占铁水总质量1.0%~1.2%,且球墨铸铁材料中残余mg含量为0.03%~0.05%;nimg30合金球化剂按照质量分数包括以下组分:ni:70%~75%,mg:25%~30%,nimg30合金球化剂的质量占铁水总质量1.0%~1.2%;

13、所述孕育剂为si-ba-ca,按质量分数包括以下组分:si:66%~69%,ba:3.9%~4.0%,ca:1.3%~1.7%,其余为fe,孕育剂配制量占铁水总质量0.6%~0.8%;

14、所述覆盖剂为无锈铁屑。

15、进一步地,步骤4中铁水浇注入砂型模具中的间隔时间不大于20s。

16、进一步地,所述步骤4的球墨铸铁材料按质量百分比包括以下组分:c:3.4%~4.0%,si:1.0%~2.6%,mn:≤0.6%,s:≤0.02%,p:≤0.1%,mg:0.03%~0.05%,re:0%~0.04%,余量为fe和不可避免的杂质。

17、进一步地,步骤5中的高温退火的具体做法为:将球墨铸铁材料按照升温速率为4℃/min~7℃/min从室温加热至900℃~1100℃,然后保温10h~15h,出炉空冷至室温。

18、进一步地,步骤6中共析温度以下退火的具体做法为:将高温退火后的球墨铸铁材料按照升温速率为4℃/min~7℃/min,从室温加热至720℃~750℃,然后保温10h~15h,出炉空冷至室温。

19、与现有技术相比,本发明的有益效果是:

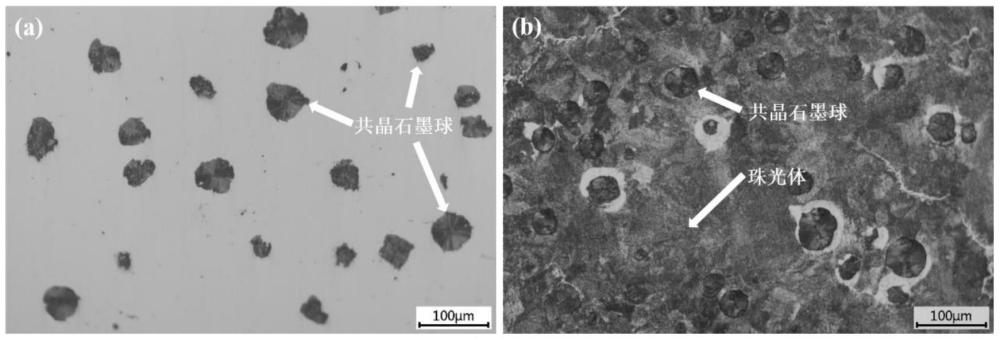

20、本发明采用了传统的砂型铸造方法,该方法所用的造型材料价廉易得,铸型制造简单,因此生产成本低。该方法制备出了组织为珠光体、铁素体以及共晶石墨球的球墨铸铁材料,该材料经高温退火以及共析温度以下退火使得珠光体完全分解,铁基体中的过饱和碳原子以细小弥散分布的二次球状石墨形式析出,最终得到了以铁素体为基体、弥散分布在基体上的共晶石墨球以及二次球状石墨的组织形貌。利用800℃以下石墨与铝液不浸润,即石墨球阵列可形成铝液熔蚀基体的毛细管阻挡,以及石墨球阵列隔离铝液对基体浸润的结合面表面张力。因此本发明一种球墨铸铁组织中可析出二次石墨球,使得石墨球的数量增多,石墨球的尺寸减小,且相邻石墨球的间距缩短,达到“增数缩距”的石墨分布状态,可显著提高材料对铝熔体的抗熔蚀效果,解决了目前铝合金压铸模具的抗铝液熔蚀性能差的难题,大幅提高了铝合金压铸模具的使用寿命。

技术特征:1.一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述的一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,步骤1中的废钢为q235钢,按质量百分比为:25%~90%;生铁原料为q10面包铁,按质量百分比为:10%~75%;预处理剂为sic,按质量百分比为:0.3%~0.9%;增碳剂为高纯石墨,按质量百分比为:0.2%~3.8%。

3.根据权利要求1所述的一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,步骤2中频感应炉的熔炼温度为1530℃~1570℃,保温时间2~5min。

4.根据权利要求1所述的球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,步骤3中所述球化剂为si-mg-ca-re-al或nimg30合金,si-mg-ca-re-al球化剂按照质量分数包括以下组分:si:44%~48%,mg:5.8%~6.5%,ca:2%~3%,re:1%~1.5%,al:0.4%~0.6%,其余为fe;si-mg-ca-re-al球化剂的质量占铁水总质量1.0%~1.2%,且球墨铸铁材料中残余mg含量为0.03%~0.05%;nimg30合金球化剂按照质量分数包括以下组分:ni:70%~75%,mg:25%~30%,nimg30合金球化剂的质量占铁水总质量1.0%~1.2%;

5.根据权利要求1所述的一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,步骤4中铁水浇注入砂型模具中的间隔时间不大于20s。

6.根据权利要求1所述的一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,所述步骤4的球墨铸铁材料按质量百分比包括以下组分:c:3.4%~4.0%,si:1.0%~2.6%,mn:≤0.6%,s:≤0.02%,p:≤0.1%,mg:0.03%~0.05%,re:0%~0.04%,余量为fe和不可避免的杂质。

7.根据权利要求1所述的一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,步骤5中的高温退火的具体做法为:将球墨铸铁材料按照升温速率为4℃/min~7℃/min从室温加热至900℃~1100℃,然后保温10h~15h,出炉空冷至室温。

8.根据权利要求1所述的一种球墨铸铁材料中二次球状石墨析出的制备方法,其特征在于,步骤6中共析温度以下退火的具体做法为:将高温退火后的球墨铸铁材料按照升温速率为4℃/min~7℃/min,从室温加热至720℃~750℃,然后保温10h~15h,出炉空冷至室温。

技术总结本发明公开了一种球墨铸铁材料中二次球状石墨析出的制备方法,具体包括:首先,制备球墨铸铁材料,其次,将制备的球墨铸铁材料进行高温退火处理,使得球墨铸件材料组织中的珠光体分解,碳原子固溶于基体,再将高温退火后的球墨铸件进行共析温度以下退火,使得组织中析出二次球状石墨;本发明制备的球墨铸铁材料组织中析出了大量均匀分布的细小二次球状石墨,解决了目前球墨铸铁材料中石墨数量少的问题,即解决了目前铝合金压铸模具的抗铝液熔蚀性能差的难题,大幅提高了铝合金压铸模具的使用寿命。技术研发人员:蒋百铃,高彬伟,颜国君,杨超,沈德斌,王鑫,刘琛,张敏受保护的技术使用者:西安理工大学技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334322.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表