一种航空发动机单晶叶片铸造型壳及对其干燥的判断方法与流程

- 国知局

- 2024-11-21 12:05:28

本发明属于材料成型熔模精密铸造领域,具体涉及一种航空发动机单晶叶片铸造型壳及对其干燥的判断方法。

背景技术:

1、在航空技术领域,航空发动机精铸叶片部件的工作环境恶劣,高温部件均在高温下长期工作,对使用的零件性能有苛刻的要求。采用定向凝固铸造工艺生产的叶片能够更好地适应高温工作环境,保证叶片使用性能。

2、因此,制造单晶铸造叶片是提升航空发动机性能的关键,叶身航空熔模铸造工艺能力的关键。保证生产单晶铸造叶片的熔炼浇注工艺制造环境是型壳在加热环境下以几毫米每分钟的速度进行缓慢抽拉,形成顺序凝固的温度场。因此需要制定合理的单晶型壳制壳工艺,从而保证型壳在熔炼浇注工艺制造过程中,超过1500℃环境下长时间的耐高温能力。

技术实现思路

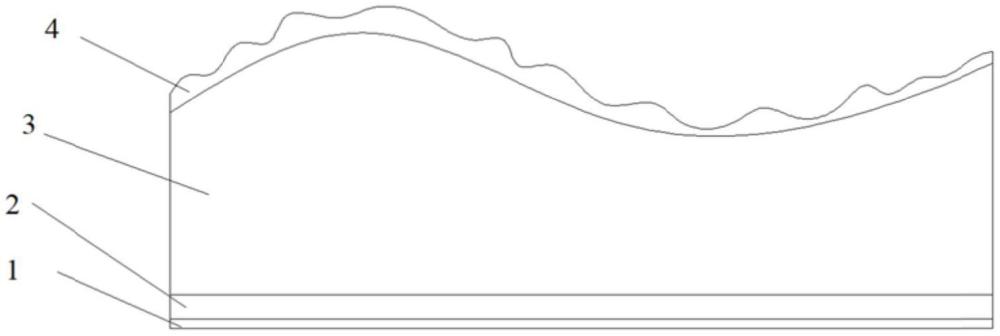

1、有鉴于此,本发明提供一种航空发动机单晶叶片铸造型壳及对其干燥的判断方法,型壳由内至外包括面层、过渡层、中间层和封闭层,保证型壳在熔炼浇注工艺制造过程中,超过1500℃环境下长时间的耐高温能力。

2、本发明所采用的技术方案为:

3、一种航空发动机单晶叶片铸造型壳,所述型壳由内至外包括面层、过渡层、中间层和封闭层;

4、所述面层的制备原料包括硅溶胶、颗粒度300-350目的电熔高纯高铝莫来石粉以及颗粒度60-80目的白刚玉砂;所述硅溶胶与电熔高纯高铝莫来石粉的含量比例为2:1-4:1;

5、所述过渡层的制备原料包括电熔高纯高铝莫来石砂;所述过渡层的外表颗粒度为32-40目;

6、所述中间层的制备原料包括硅溶胶和颗粒度300-350目的电熔高纯高铝莫来石粉;所述硅溶胶与电熔高纯高铝莫来石粉的含量比例为2:1-3:1;

7、其中:所述过渡层的数量大于等于2层

8、进一步的,所述面层的浆料制备方法包括以下步骤:

9、s101:将快干硅溶胶和电熔高纯高铝莫来石粉按2:1-4:1的比例进行混合,并搅拌至粘度40s~60s之间,并静置12h以上;

10、s102:重新搅拌5min以上,至粘度小于30s;

11、进一步的,所述中间层的浆料制备方法包括以下步骤:

12、将快干硅溶胶和电熔高纯高铝莫来石粉按2:1~3:1的比例混合,搅拌至詹氏粘度10s以下。

13、进一步的,所述面层的制备方法包括以下步骤:

14、s201:将蜡模模组浸入面层的浆料中;

15、s202:对浸料后的蜡模模组控料并执行挂白刚玉砂,挂砂颗粒度为60-80目;

16、s203:对挂砂后的面层执行干燥。

17、进一步的,所述过渡层的制备方法包括以下步骤:

18、s301:将所述s203得到的蜡模模组浸入中间层的浆料中;

19、s302:对浸料后的蜡模模组控料并执行挂电熔高纯高铝莫来石砂,挂砂颗粒度为32-40目;

20、s303:对挂砂后的过渡层执行干燥。

21、进一步的,所述中间层的制备方法包括以下步骤:

22、s401:将所述s303得到的蜡模模组浸入中间层的浆料中;

23、s402:对浸料后的蜡模模组控料并执行挂电熔高纯高铝莫来石砂,挂砂颗粒度为20-35目;

24、s403:对挂砂后的本层中间层执行干燥;

25、s404:在干燥后的本层中间层的基础上重复所述s401-s403,直至所有中间层成型。

26、进一步的,所述封闭层的制备方法包括以下步骤:

27、s501:将所述s403得到的蜡模模组浸入中间层的浆料中;

28、s502:对浸料后的蜡模模组控料;

29、s503:对控料后的封闭层执行干燥。

30、进一步的,所述s503之后还包括以下步骤:

31、s601:对所述s503得到的陶瓷型壳进行蒸汽失蜡;

32、其中,所述失蜡过程基于蒸汽脱蜡釜完成,蒸汽脱蜡釜的脱蜡外胆压力不小于0.4mpa;脱蜡时间5-20min。

33、进一步的,所述s601之后还包括以下步骤:

34、将失蜡后的型壳进行预焙;

35、其中,所述预焙烧过程基于焙烧炉完成,具体过程为:将型壳放至焙烧炉后,焙烧炉自由升温到620-680℃,保温0.5-3h,然后升温到800℃-900℃,保温1.5-3h。

36、进一步的,设所述型壳的最大厚度为hmax,最小厚度与最大厚度之间的厚度差为δh;则所述δh不大于hmax的5-20%。

37、本发明还提出对上述航空发动机单晶叶片铸造型壳干燥的判断方法:

38、设s201前的蜡模模组的称重为w1,s201前的蜡模模组的称重为w2,各所述干燥过程后蜡模模组的称重为w3,则有:

39、αρ(w2-w1)=(w2-w3)

40、其中:α为干燥系数,ρ为浆料中的质量分数的液相占比;

41、所述面层的α的数值为0.95-0.998,过渡层的α的数值为0.95-0.998,中间层的α的数值为0.98-0.999,封闭层的α的数值为0.99-0.999。

42、本发明的有益效果:

43、采用本发明的航空发动机单晶叶片铸造型壳,在浇注过程中,型壳置于上下温区超过1500℃的高温的加热器中,在型壳内腔承受超过1500℃的合金液情况下,能够从加热器中缓慢抽拉出来经过1h-2h没有出现浇注过程和凝固过程中型壳破裂、胀型、跑火等缺陷。

技术特征:1.一种航空发动机单晶叶片铸造型壳,其特征在于,所述型壳由内至外包括面层、过渡层、中间层和封闭层;

2.根据权利要求1所述的航空发动机单晶叶片铸造型壳,其特征在于,所述面层的浆料制备方法包括以下步骤:

3.根据权利要求2所述的航空发动机单晶叶片铸造型壳,其特征在于,所述中间层的浆料制备方法包括以下步骤:

4.根据权利要求3所述的航空发动机单晶叶片铸造型壳,其特征在于,所述面层的制备方法包括以下步骤:

5.根据权利要求4所述的航空发动机单晶叶片铸造型壳,其特征在于,所述过渡层的制备方法包括以下步骤:

6.根据权利要求5所述的航空发动机单晶叶片铸造型壳,其特征在于,所述中间层的制备方法包括以下步骤:

7.根据权利要求6所述的航空发动机单晶叶片铸造型壳,其特征在于,所述封闭层的制备方法包括以下步骤:

8.根据权利要求7所述的航空发动机单晶叶片铸造型壳,其特征在于,所述s503之后还包括以下步骤:

9.根据权利要求7所述的航空发动机单晶叶片铸造型壳,其特征在于,

10.对权利要求1-9之任一项所述的航空发动机单晶叶片铸造型壳干燥的判断方法,其特征在于,设s201前的蜡模模组的称重为w1,s201前的蜡模模组的称重为w2,各所述干燥过程后蜡模模组的称重为w3,则有:

技术总结本发明属于材料成型熔模精密铸造领域,具体涉及一种航空发动机单晶叶片铸造型壳及对其干燥的判断方法,型壳由内至外包括面层、过渡层、中间层和封闭层;面层的制备原料包括硅溶胶、颗粒度300‑350目的电熔高纯高铝莫来石粉以及颗粒度60‑80目的白刚玉砂;所述硅溶胶与电熔高纯高铝莫来石粉的含量比例为2:1‑4:1;所述过渡层的制备原料包括电熔高纯高铝莫来石砂;所述过渡层的外表颗粒度为32‑40目;本发明能保证型壳在熔炼浇注工艺制造过程中,超过1500℃环境下长时间的耐高温能力。技术研发人员:龙阅文,罗伟明,姜志鹏,李强,王硕受保护的技术使用者:中国航发成都发动机有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334237.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表