一种基于低熔点银嵌入的难熔高熵合金基固体润滑复合材料及其制备方法

- 国知局

- 2024-11-21 12:03:24

本发明属于固体润滑复合材料,尤其涉及一种基于低熔点银嵌入的难熔高熵合金基固体润滑复合材料及其制备方法。

背景技术:

1、随着航空航天等国家重大技术领域向高温、高速、高压、重载的方向发展,其对运动部件的强塑性结合性能和高温下的润滑以及耐磨性能要求更加苛刻,当前的固体润滑复合材料如镍基固体润滑复合材料、陶瓷基固体润滑复合材料等已经无法满足在高温等更加严苛条件下的服役性能需求。

2、由高熔点元素组成的难熔高熵合金由于固有固溶强化和缓慢扩散,在高温下表现出显著的强度,导致热软化程度降低和晶粒粗化程度降低。与传统合金和陶瓷材料相比,难熔高熵合金在高温下表现出优异的耐磨性或强塑性结合,使其成为减少高温环境磨损造成的损伤和能量损失的有希望的候选者。在此基础上,开发难熔高熵合金基固体润滑复合材料对于提升其润滑性能,满足超高温环境下的综合服役性能需求势在必行。

3、然而,由于难熔高熵合金拥有极高的熔点,巨大的熔点差距使得将现有的高效固体润滑剂如ag与其结合制备难熔高熵合金基固体润滑复合材料难以实现。因此,通过固体润滑剂的表面改性以及工艺调控,研发新型制备方法,解决难熔高熵合金基固体润滑复合材料的制备问题。

技术实现思路

1、为解决上述技术问题,本发明提出了一种基于低熔点银嵌入的难熔高熵合金基固体润滑复合材料及其制备方法。通过利用化学还原反应,对银表面进行改性和界面调控,将改性后的银粉作为润滑剂嵌入难熔高熵合金基固体润滑复合材料中用以提高复合材料在宽温域耐磨和润滑性能。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明的技术方案之一:

4、一种基于低熔点银嵌入的难熔高熵合金基固体润滑复合材料,原料包括:

5、改性ag粉,以及单质nb、mo、w、ta和ti粉;

6、其中,所述改性ag粉中ag与单质nb、mo、w、ta、ti的原子百分数分别为:2.5-10%、18-19.5%、18-19.5%、18-19.5%、18-19.5%和18-19.5%;且所述改性ag粉中ag与单质nb、mo、w、ta、ti的原子百分数之和为100%。

7、上述技术方案达到的有益效果为:本发明所制备的难熔高熵合金基固体润滑复合材料仅由bcc基体相和ag润滑相两相组成,没有其他的杂质相生成,能够实现较高的润滑特性。共同作为过渡族金属元素,nb、mo、w、ta、ti具有相似的原子特性并且相互之间具有较大的固溶度。同时,根据固溶相形成的准则,元素之间的原子对焓均位于0左右时,则有利于单独固溶相的生成。nb、mo、w、ta、ti五种原子之间的原子对焓最小的为-8,最大的为2,因此对它们进行混合烧结容易形成单相固溶体。相反,ag与nb、mo、w、ta之间的原子对焓最大为43,最小为15,固溶度极小,因此基本不参与基体bcc相的固溶过程。因此能够保证制备出bcc相与ag相两相组成的固体润滑复合材料,避免ag相消失带来润滑性能消失。作为一种软相,在摩擦过程中,均匀分布在复合材料中的ag相会逐渐运动到材料表面并被剪切成膜,进而起到润滑作用。

8、优选的,所述改性ag粉中ag与单质nb、mo、w、ta、ti的原子百分数分别为:2.5%、19.5%、19.5%、19.5%、19.5%、19.5%。

9、优选的,所述改性ag粉中ag与单质nb、mo、w、ta、ti的原子百分数分别为:5%、19%、19%、19%、19%、19%。

10、优选的,所述改性ag粉中ag与单质nb、mo、w、ta、ti的原子百分数分别为:10%、18%、18%、18%、18%、18%。

11、本发明的技术方案之二:

12、上述基于低熔点银嵌入的难熔高熵合金基固体润滑复合材料的制备方法,包括以下步骤:

13、利用还原反应,对ag粉进行表面改性,得到改性ag粉,粒径为17~55μm;

14、将所述改性ag粉,与单质nb、mo、w、ta和ti粉按照所述原子百分数混合,球磨,然后再利用放电等离子烧结法制备难熔高熵合金基固体润滑复合材料;各单质粉末的纯度≥99.95%,且各单质粉末的粒径为15~53μm。

15、优选的,所述还原反应过程为:

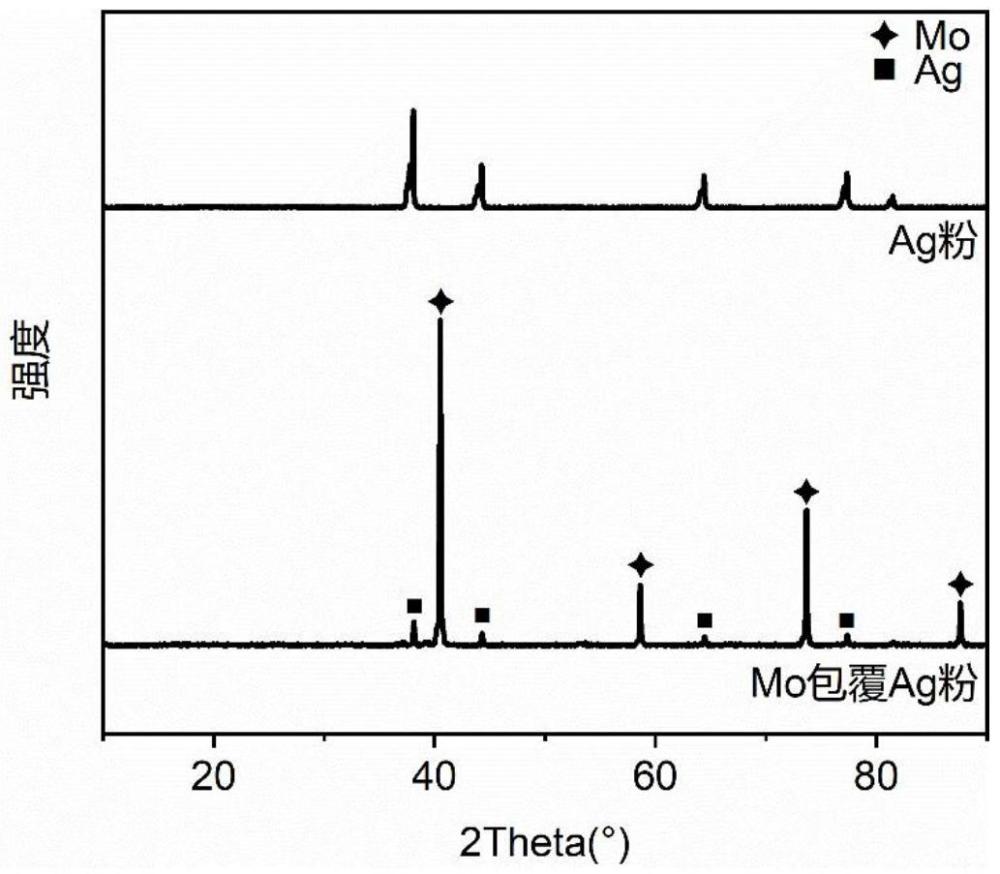

16、将ag粉倒入钼酸铵溶液中,加热搅拌,直至水分完全挥发,得到含钼化合物包覆ag的前驱体粉末;

17、在5%氢氩气条件下,将所述前驱体粉末以10℃/min的速率升温至900℃,然后在该温度下还原240min,得到mo包覆ag的粉末。

18、上述技术方案达到的有益效果为:本技术限定的上述还原过程可以保证能够制备出均匀包覆的mo包覆ag粉末。如果氢氩气条件下,氢气浓度过低,则会导致还原不充分,影响制备的粉末的纯度;如果氢气浓度过高,一方面危险性增大,另一方面造成原料浪费。温度低于900℃,会造成还原不充分,影响制备的粉末的纯度;时间低于240min也会导致还原不充分,影响制备粉末的纯度。时间过长则会带来无效工作,影响效率。

19、优选的,所述改性ag粉中ag和mo原子比为1∶(2~3)。

20、上述技术方案达到的有益效果为:本发明限定的在特定比例下的改性ag粉中ag和mo原子能够实现对ag颗粒的良好包覆。研究过程中发现,当ag和mo的原子比高于1:2时,mo的含量不足可能导致包覆不完整,在烧结过程中仍然能够观察到ag的挤出与挥发;而原子比低于1:3时则会造成原料的浪费,在这个范围内则能保证制备良好的包覆粉末。

21、进一步,所述钼酸铵溶液的质量浓度为10~12.5%,即钼酸铵与超纯水的质量比为1:10-1:8;

22、所述加热搅拌的条件参数为:加热温度为65~75℃,搅拌速率为500~700r/min。

23、上述技术方案达到的有益效果为:上述限定的还原过程中的参数条件能够实现制备的前驱体粉末具有良好的均匀性。如果钼酸铵的质量浓度过低,则会导致前驱体粉末中包覆不均匀;如果质量浓度过高则会降低制备效率。加热温度过高以及搅拌速率过快则会导致溶液飞溅,造成含量不准以及原料浪费;加热温度过低或降低制备效率,搅拌速率过低则会造成ag颗粒的沉淀团聚,使前驱体粉末包覆不均匀。

24、进一步,在进行还原反应前,将所述前驱体粉末在瓷舟中以间隔式铺展方式进行铺展,每堆粉末之间间隔5~10mm。

25、优选的,所述球磨过程为:球磨5~6min,暂停2min降温,以此为一个球磨周期;

26、总的球磨时间为1600~1678min。

27、上述技术方案达到的有益效果为:本发明限定的间隔式铺展能够保证制备不结块的包覆粉末,球磨工艺能够有效抑制球磨过程过热,从而避免粉末团聚与热焊至球磨罐壁上,能够均匀良好的实现粉末的机械合金化。如果未间隔铺展或者间隔过小,则会由于还原过程中的水蒸气排不出而造成粉末结块,无法进行后续使用;如果间隙过大则会严重延长制备时长,降低效率。单次球磨时间高于5~6min则可能造成粉末团聚或焊至球磨罐壁上,低于5~6min则可能导致能量不足,无法合金化。暂停时间过高则会严重影响制备效率,过低可能导致温度下降不足,无法有效降温。总的球磨时间过短会导致合金化较差,过长可能造成过量无效球磨,降低效率。

28、优选的,所述放电等离子烧结过程为:

29、首先在抽真空和惰性气体中,压力为35kn,功率为18~22kw,温度为2000℃下保温10min;

30、然后在温度为1600℃、压力为15kn,功率为14-16kw条件下保温30min;

31、最后降至室温,得到低熔点银嵌入的难熔高熵合金基固体润滑复合材料。

32、上述技术方案达到的有益效果为:本发明限定的放电等离子烧结过程能够保证成功制备出ag均匀嵌入的难熔高熵合金基固体润滑复合材料。若是压力不足则会带来高的孔隙率,导致制备的材料性能降低,压力过高可能超过石墨磨具的承受阈值,使石墨磨具损坏进而造成烧结失败。温度高于2000℃则会带来mo包覆层失效的风险,低于2000℃会造成难熔高熵合金基体材料合金化不充分。在1600℃保温30min则能够提供充足的金属原子扩散时间,使得合金化更充分。

33、进一步,整个所述放电等离子烧结过程中,升温和降温速率均为100℃/min。

34、优选的,在所述球磨和放电等离子烧结过程间还需进行冷压处理,具体条件为冷压时间为8~10min,压强为50mpa。

35、进一步,所述抽真空为真空度小于5×10-2mbar。

36、与现有技术相比,本发明具有如下优点和技术效果:

37、1、采用ag颗粒表面改性和界面调控,通过放电等离子烧结法制备了具有界面稳定,固体润滑剂ag颗粒均匀分布的难熔高熵合金基固体润滑复合材料内部;

38、2、本发明提供的基于低熔点银嵌入的难熔高熵合金基固体润滑复合材料同时具有优异的宽温域耐磨和润滑特性,在耐磨润滑材料领域应用前景广阔;

39、3、本发明原材料容易获取,制备方法简单易操作,可控性强,效率高,有广阔的工业应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表