一种淬火自回火马氏体钢及其加工方法、底盘零件及汽车与流程

- 国知局

- 2024-11-21 12:02:02

本技术涉及汽车,特别涉及一种淬火自回火马氏体钢及其加工方法、底盘零件及汽车。

背景技术:

1、调质钢因综合性能优异,广泛应用于汽车底盘钢制零件。其生产工艺过程为:热锻+调质热处理。热锻工序使得材料在高温状态下塑性延展性好,易于成型,满足零件不同设计结构要求,调质热处理是将热锻后的锻件冷却至室温或者较低温度,发生过冷奥氏体相变后,按照工艺规程再加热重新奥氏体化,然后淬火、高温回火,形成性能优异的回火索氏体组织。在钢铁行业中,非调质钢誉有“绿色钢材”美名,并以其优越的环境友好性得到了广泛的关注,已经应用于汽车零件的轴类、杆类等锻件零件。

2、为促进非调质钢在工业上的广泛应用,目前应用的非调质钢主要是铁素体-珠光体型或贝氏体型,虽然可以使钢的强度提升,但是较低的韧性指标使得这两类钢很难满足高强韧零部件的要求。

技术实现思路

1、本技术提供一种淬火自回火马氏体钢及其加工方法、底盘零件及汽车,以解决现有的非调质钢韧性不足的问题。

2、第一方面,本技术提供了一种淬火自回火马氏体钢,以质量分数计,其原料包括:c:0.05~0.15wt.%;si:0.15~0.85wt.%;mn:1.40~1.95wt.%;p:0~0.035wt.%;s:≤0.015wt.%;cr:0~1.00wt.%;ti:0~0.020wt.%,b:0.0008~0.0025wt.%;n:0.005~0.008wt.%,剩余部分为fe及不可避免的杂质元素。

3、本技术中主合金元素采用常规的mn、cr元素,减少贵金属元素的用量,碳含量采用0.05~0.15%含量进行限制,使底盘零件具有足够强度及韧性匹配的最基本元素,确保淬火后形成低碳马氏体组织,从而提升材料的强度和韧性。含量过低不能提高零件强度,含量过高会使其强韧性匹配难以满足要求。其中si的质量分数为0.15~0.85wt.%,适当的si具有固溶强化作用,且能提高淬透性,含量过低会增加冶炼脱氧成本,含量过高易增加零件脱碳倾向。mn的质量分数为1.40~1.95wt.%,可以扩大奥氏体区域,显著提高底盘零件淬透性,含量过低,无法满足零件性能要求,含量过高会形成贝氏体组织。p的质量分数为0~0.035wt.%,作为有害元素,含量过高会影响零件性能。s的质量分数为小于等于0.015wt.%,该元素具有分割基体作用,造成应力集中,会降低零件性能,因此含量不宜过高。cr的质量分数为0~1.0wt.%,是扩大奥氏体区域元素,可以提高材料淬透性及强韧性,含量过高,易形成碳化物,影响淬透性和韧性;ti的质量分数为0~0.020wt.%,是强碳氮化物形成元素,形成的碳氮化物可以阻止零件热锻过程中晶粒长大,细化晶粒,使零件强韧性匹配,过高会形成大颗粒tin,反而影响细化晶粒效果。b的质量分数为0.0008~0.0025%,固溶于奥氏体中,能提高零件淬透性,提高底盘零件强度,过低影响淬透性,含量过高会与其他元素形成硼化铁,降低力学性能及冲击韧性。n的质量分数为0.005~0.008wt.%,与ti结合形成tin颗粒,减少奥氏体晶粒的粗化,同时减少b与n形成bn的概率,含量过高会与b形成bn,含量过低会影响细化晶粒的效果。因此通过上述合金元素的互相匹配,可以实现钢材料的自回火,可以使汽车底盘类结构钢零件生产过程中工艺可控、零件批次制造质量波动小,性能稳定,同时达到韧性高的性能要求。零件性能达到rm≥1100mpa,rp0.2≥800mpa,ku2≥80j,kv2≥50j。

4、一些实施例中,所述淬火自回火马氏体钢的马氏体转变开始温度为ms,其中:

5、ms=540-420*(c+mn/12+cr/35+si/40);

6、415℃≤ms≤480℃。

7、马氏体转变开始温度ms是指奥氏体和马氏体两相自由能之差达到相变所需的最小驱动力时的温度,此时开始发生马氏体转变。这种转变可以增强材料的硬度和强度,通过将c、mn、cr、si的含量,转化为碳当量,来控制淬火自回火马氏体钢的马氏体转变开始温度,同时提高马氏体的转化量,可以提高材料的强度和韧性。415℃≤ms≤480℃可以使得钢材料更容易实现自回火,小于415℃,奥氏体转变为马氏体时会残存更多的残余奥氏体,影响材料强度。大于480℃,零件中合金元素显著降低,会降低零件淬透性。

8、一些实施例中,所述淬火自回火马氏体钢的马氏体转变终了温度为mf,所述淬火自回火马氏体钢的马氏体转变开始温度为ms,其中:

9、mf=ms-200,其中ms=540-420*(c+mn/12+cr/35+si/40);

10、190℃≤mf≤300℃。

11、马氏体转变终了温度mf是指在这个温度以下,奥氏体向马氏体的转变完全停止,此时材料中残余奥氏体的量已极为有限,可以认为马氏体转变过程基本完成。通过限定马氏体转变终了温度mf在190℃至300℃范围内,可以进一步提高材料的自回火性能,减少额外加热的回火处理。马氏体转变终了温度mf小于190℃,会使得马氏体转变后零件内部热应力大,易变形,质量波动大,不利于自回火稳定性控制。马氏体转变终了温度mf大于300℃,会因合金元素少,零件淬透性小,只有表层能转变为马氏体,心部是贝氏体或铁素体+珠光体,影响强韧性能。

12、一些实施例中,所述淬火自回火马氏体钢的临界淬火直径di,65mm≤di≤130mm。临界淬火直径是在淬火烈度为无限大的假想淬火介质中淬火时的临界直径,临界淬火直径可直接表征材料淬透性的高低。di小于65mm,零件淬透性差,影响零件性能。di大于130mm,淬火开裂及变形倾向增大,不利于热处理工艺的稳定实施。

13、其中di=di*fb;

14、di:非硼钢临界淬火直径,其中di=fc*fsi*fmn*fcr;

15、fb:硼因子;

16、fc:碳因子;

17、fsi:硅因子;

18、fmn:锰因子;

19、fcr:铬因子。

20、计算方法参照标准sae j 406methods of determining hardenablity ofsteel,先计算不含硼元素的材料di值,再通过碳含量以及不含硼多元合金因子计算出硼因子,最后将di值与硼因子相乘得到di值。fb硼因子可以通过计算fsi*fmn*fcr合金因子,根据标准中的数值,采用插值法进行计算求得fb;fc碳因子可以根据标准中的数值查表计算求得;fsi硅因子可以根据标准中的数值查表计算求得;fmn锰因子可以根据标准中的数值查表计算求得;fcr铬因子可以根据标准中的数值查表计算求得。

21、第二方面,本技术提出了一种淬火自回火马氏体钢的加工方法,包括以下步骤:

22、将淬火自回火马氏体钢经冶炼、浇铸成铸坯,并轧制成样棒;

23、将样棒加热至1150-1200℃,热锻成型为零件,随后空冷至室温;

24、将空冷后的零件加热、水淬、自回火,得淬火自回火马氏体钢底盘零件。

25、本技术中主合金元素采用常规的mn、cr元素,减少贵金属元素的用量,碳含量采用0.05~0.15%含量进行限制,确保淬火后形成低碳马氏体组织,从而提升材料的强度和韧性。可以实现钢材料的自回火,可以使汽车底盘类结构钢零件生产过程中工艺可控、零件批次制造质量波动小,性能稳定,同时达到韧性高的性能要求。减少了升温回火的工序,简化工艺步骤。

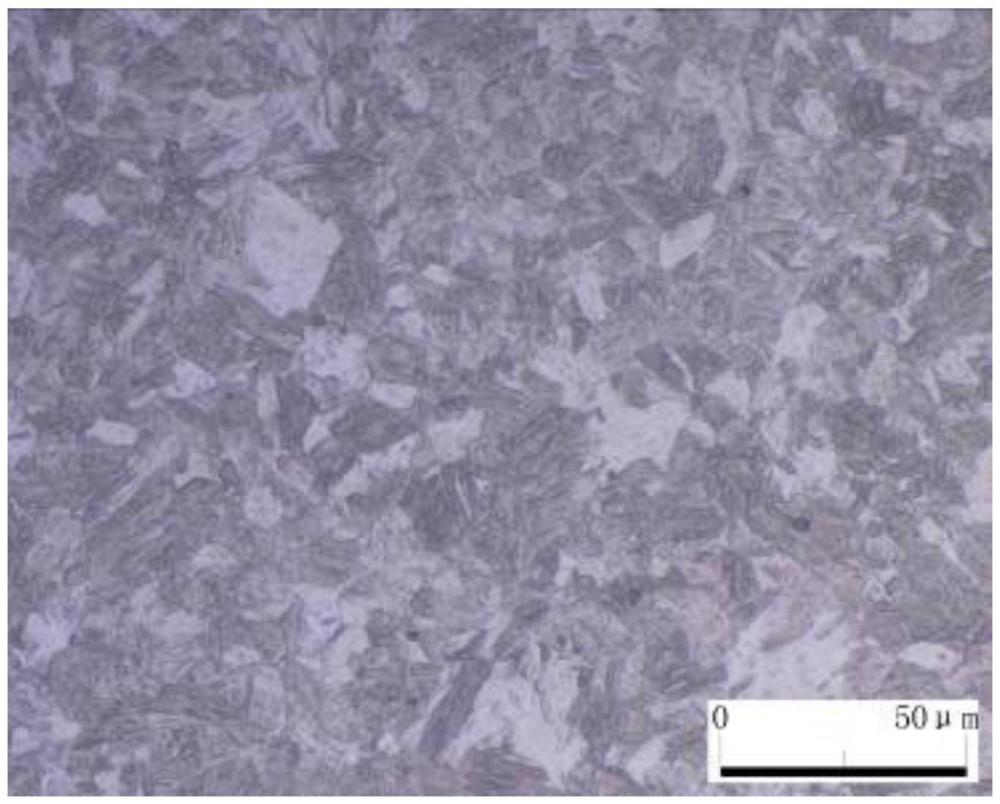

26、一些实施例中,所述将空冷后的零件加热、水淬、自回火,得淬火自回火马氏体钢底盘零件中:

27、加热的温度为900~1000℃;和/或,

28、加热时间为30~45min。

29、加热的温度和时间在此范围内,可以使零件完全奥氏体化,在淬火过程中能完全转变为低碳马氏体组织,提高零件的强度和韧性。

30、一些实施例中,所述将空冷后的零件加热、水淬、自回火,得淬火自回火马氏体钢底盘零件中:

31、水淬的水温为35~50℃;和/或,

32、水淬的时间为5~15s。

33、采用水淬,根据规定的ms范围,零件入水后在415℃≤ms≤480℃范围内开始马氏体转变,形成稳定的低碳马氏体组织,淬火效率高,组织均匀性好,提高零件的的强度和韧性。

34、一些实施例中,所述将空冷后的零件加热、水淬、自回火,得淬火自回火马氏体钢底盘零件中:

35、自回火时底盘零件的起始温度为150~180℃;和/或,

36、自回火的时间为1~3h;和/或,

37、自回火的方式包括堆冷自回火。

38、自回火可以降低零件的热应力和组织应力,减少零件的变形,提高零件的强韧性,降低零件的缺口敏感性。自回火是利用零件淬火后残余温度进行回火,在150~180℃范围内进行自回火,可以释放零件内残余的热应力和组织应力,提升零件的强度和韧性。

39、第三方面,本技术提供一种底盘零件,包括第一方面的淬火自回火马氏体钢,或第二方面的淬火自回火马氏体钢的加工方法制得的淬火自回火马氏体钢。所述底盘零件包括但不限于是突缘叉、转向节臂、转向垂臂、万向节叉、传动轴管、横拉杆等。

40、第四方面,本技术提供了一种汽车,包括第三方面的底盘零件。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333964.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表