一种晶圆减薄方法及晶圆与流程

- 国知局

- 2024-11-21 12:01:59

本发明涉及晶圆加工,具体涉及一种晶圆减薄方法,还涉及一种通过该晶圆减薄方法制备的晶圆。

背景技术:

1、随着存储器和功率器件等应用朝着更小尺寸、更高性能的方向发展,对薄晶圆的需求日益增长。更薄的晶圆能够带来众多好处,包括超薄的封装,以及由此带来更小的尺寸外形,还包括改善的电气性能和更好的散热性能。现阶段,最常规的半导体应用减薄工艺为磨削,即把待磨的晶圆通过有机材料临时键合至载盘上,然后砂轮通过粗磨、精磨、抛光去除晶圆背面,直至达到需要的目标厚度,采用这种机械的砂轮切削去除的方式,精度通常较差,只能达到正负十几微米,很难继续提高,如何更好的提升减薄精度,需要技术人员持续努力。

2、当前,主流机械减薄工艺包括粗磨和精磨:粗磨设备多采用铸铁盘,盘体上设有行星轮、太阳轮和多个承载盘,每个承载盘内放置多个待减薄片,根据所设定程序,进行自转或绕太阳轮公转,上下磨盘同时对其进行减薄加工;精磨工艺为单片加工,设备采用金刚石砂轮,对硅片表面进行精减薄加工。

3、公开号为cn109742017a、专利名称为“一种晶圆减薄工艺”的发明专利,公开了晶圆化学腐蚀减薄工艺通过将晶圆放置在化学腐蚀液内,通过控制腐蚀时间或者其它工艺参数实现对晶圆特定厚度的减薄;现有的化学腐蚀减薄工艺通过厚度测量装置对减薄前后的晶圆的厚度进行测量,而后与目标厚度进行对比,进而判断化学腐蚀后的晶圆的厚度是否符合要求。但是,现有化学腐蚀减薄工艺仅通过厚度测量反馈来控制晶圆的减薄精度,且目前厚度测量设备分辨率较低,对于较高要求的减薄精度,现有减薄工艺很难实现,难以保证晶圆的减薄精度。

技术实现思路

1、为解决现有技术中的问题,本发明提供一种晶圆减薄方法,还提供一种通过该晶圆减薄方法制备的晶圆。

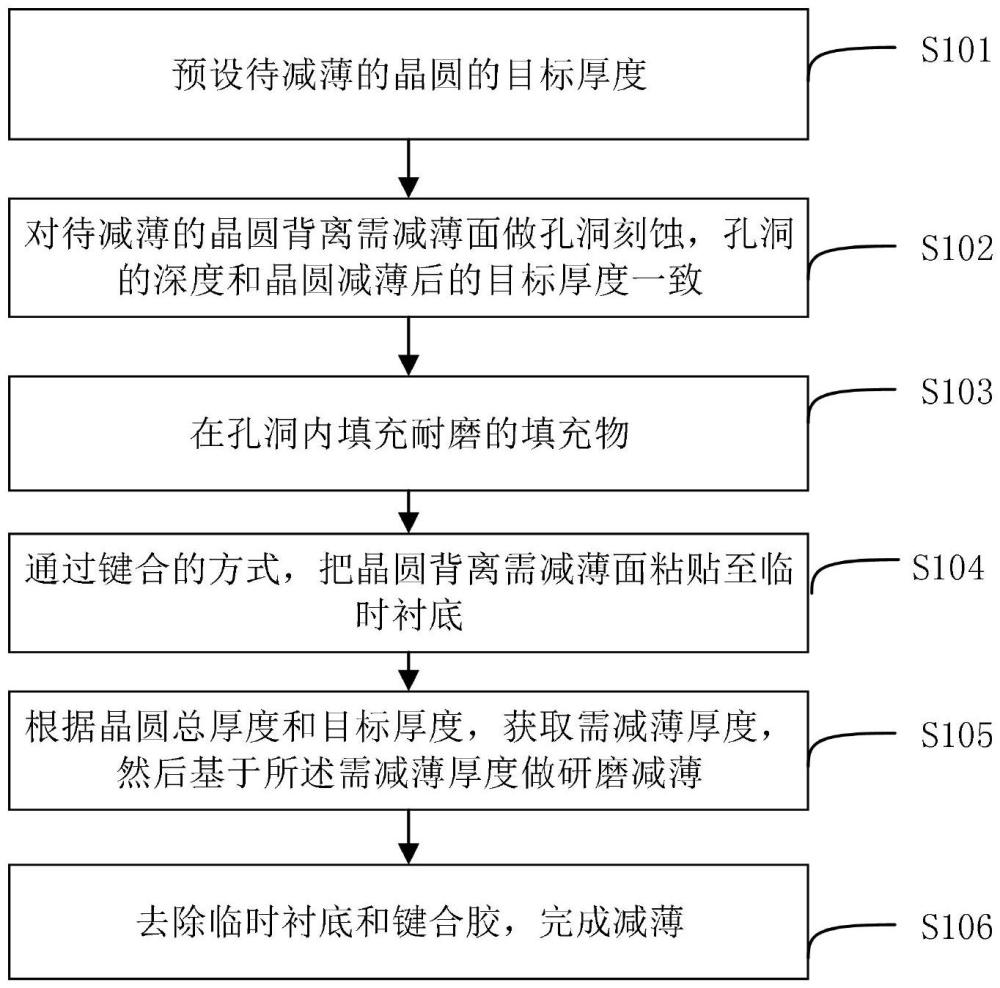

2、本发明晶圆减薄方法,包括如下步骤:

3、s101:预设待减薄的晶圆的目标厚度;

4、s102:对待减薄的晶圆背离需减薄面做孔洞刻蚀,孔洞的深度和晶圆减薄后的目标厚度一致;

5、s103:在孔洞内填充耐磨的填充物;

6、s104:通过键合的方式,把晶圆背离需减薄面粘贴至临时衬底;

7、s105:根据晶圆总厚度和目标厚度,获取需减薄厚度,然后基于所述需减薄厚度做研磨减薄;

8、s106:去除临时衬底和键合胶,完成减薄。

9、进一步地,步骤s102中,采用光刻、刻蚀、去胶工艺,对所述晶圆做孔洞刻蚀,所述孔洞的数量为一个以上。

10、进一步地,所述孔洞的数量为5个,均匀分布于所述晶圆的上、下、中、左、右位置。

11、进一步地,所述孔洞的形状包括圆形、椭圆形、方形、菱形、多边形。

12、进一步地,所述孔洞的直径为10-1000um。

13、进一步地,所述步骤s103中,采用光刻、沉积、去胶工艺,在孔洞内填充耐磨的填充物。

14、进一步地,所述耐磨的填充物包括耐磨金属或化合物,所述耐磨金属的材质包括ta、pt或w,所述化合物的材质包括bn、tin或al2o3。

15、进一步地,步骤s105中,根据晶圆总厚度和目标厚度,计算理论减薄厚度,在根据所述理论减薄厚度获取所述需减薄厚度。

16、进一步地,所述需减薄厚度比所述理论减薄厚度多1-10%。

17、本发明还提供一种采用所述晶圆减薄方法制备的晶圆,包括晶圆本体,所述晶圆本体上设有一个以上贯穿所述晶圆本体的孔洞,所述孔洞内填充有耐磨金属或化合物。

18、与现有技术机械减薄还是化学腐蚀的减薄方式相比,本发明的有益效果是:本发明通过在需减薄面的对面制作孔洞,孔洞深度和目标厚度一致,并填充耐磨物质,当减薄至填充物时,由于填充物相比于硅晶圆,其减薄速率非常慢,相当于在此截止了减薄,致使最终厚度和设计的目标厚度保持一致,显著提高了减薄精度。

技术特征:1.一种晶圆减薄方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的晶圆减薄方法,其特征在于:步骤s102中,采用光刻、刻蚀、去胶工艺,对所述晶圆做孔洞刻蚀,所述孔洞的数量为一个以上。

3.根据权利要求2所述的晶圆减薄方法,其特征在于:所述孔洞的数量为5个,均匀分布于所述晶圆的上、下、中、左、右位置。

4.根据权利要求3所述的晶圆减薄方法,其特征在于:所述孔洞的形状包括圆形、椭圆形、方形、菱形、多边形。

5.根据权利要求2所述的晶圆减薄方法,其特征在于:所述孔洞的直径为10-1000um。

6.根据权利要求1所述的晶圆减薄方法,其特征在于:所述步骤s103中,采用光刻、沉积、去胶工艺,在孔洞内填充耐磨的填充物。

7.根据权利要求6所述的晶圆减薄方法,其特征在于:所述耐磨的填充物包括耐磨金属或化合物,所述耐磨金属的材质包括ta、pt或w,所述化合物的材质包括bn、tin或al2o3。

8.根据权利要求1所述的晶圆减薄方法,其特征在于:步骤s105中,根据晶圆总厚度和目标厚度,计算理论减薄厚度,在根据所述理论减薄厚度获取所述需减薄厚度。

9.根据权利要求8所述的晶圆减薄方法,其特征在于:所述需减薄厚度比所述理论减薄厚度多1-10%。

10.一种晶圆,由权利要求权利要求1-9任一项所述的晶圆减薄方法制备,其特征在于:包括晶圆本体,所述晶圆本体上设有一个以上贯穿所述晶圆本体的孔洞,所述孔洞内填充有耐磨金属或化合物。

技术总结本发明提供一种晶圆减薄方法及晶圆,属于晶圆加工技术领域。本发明晶圆减薄方法包括如下步骤:预设待减薄的晶圆的目标厚度;对待减薄的晶圆背离需减薄面做孔洞刻蚀,孔洞的深度和晶圆减薄后的目标厚度一致;在孔洞内填充耐磨金属或化合物;通过键合的方式,把晶圆背离需减薄面粘贴至临时衬底;根据晶圆总厚度和目标厚度,获取需减薄厚度,然后基于所述需减薄厚度做研磨减薄;去除临时衬底和键合胶,完成减薄。本发明的有益效果为:有效控制减薄精度。技术研发人员:戴丽军,邹小玲,戴文斌,戴萍,黄思妮受保护的技术使用者:深圳市华盛顿光电有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333956.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表