一种降低转底炉处理含锌粉尘能耗的方法

- 国知局

- 2024-11-21 12:05:30

本发明属于转底炉处理含锌粉尘,具体涉及一种降低转底炉处理含锌粉尘能耗的方法。

背景技术:

1、钢铁工业是资源和能源密集型行业,钢铁生产过程中会产生大量的工业粉尘,如含锌粉尘。含锌粉尘中铁和碳等元素含量较高,对钢铁企业来说具有相当高的回收和利用价值,同时含锌粉尘中还含有锌、钾、钠等元素,这些元素会对钢铁生成产生较大不利影响,特别是高炉生产。因此,钢铁厂含锌粉尘一般不能直接在钢铁厂内循环使用,这造成含锌粉尘大量堆积,严重污染环境。因此对含锌粉尘进行资源化利用已成为钢铁厂面临的严重问题。

2、转底炉处理含锌粉尘具有效率高、规模大,是钢铁厂含锌粉尘资源化利用的主要途径。转底炉工艺主要是在高温条件下利用含碳球团自还原使锌脱除,得到金属化球团,其中还原剂碳粉的主要来源是除尘灰中的碳或是外加的焦粉、煤粉。如2009年3月18日公开的公开号为cn101386913a的专利,公开了转底炉处理含锌粉尘回收氧化锌的方法,其公开的技术方案为:将含锌粉尘与煤和添加剂混合,然后进行压块干燥后送入转底炉进行直接还原,粉尘中的锌从废气中进行回收,除锌后的料块通过转底炉直接还原后进行冷却或压块后使用。该技术对含锌原料的适应性广、可以最大限度的合理利用资源,对燃料的热值要求低、烟气温度高、锌的脱出率高,处理后的粉尘变为直接还原铁。但转底炉反应温度高,同时烟气量大带走大量热量,能源效率低。因此,转底炉工艺仍需得到改良完善。如何提高转底炉的能源效率和降低能耗是转底炉工艺急需解决的问题。

3、除添加煤粉、焦粉外,在其他工艺处理含锌粉尘时,为降低渣的熔点,向含锌粉尘中加入氧化钙。如2020年9月11日公开的公开号为cn 111647704 a的专利,公开了一种基于hismelt熔融还原炉的锌回收方法,通过在hismelt熔融还原炉炼铁过程中添加含锌粉尘,并收集逸出炉气中的粉尘进行循环喷吹,从而有效提高熔融还原炉内气氛中的锌含量,使收集到的富锌粉尘具有较高的锌含量;并通过对富锌粉尘进行湿法处理,得到纯度较高的氧化锌产品,实现对锌的有效富集与回收。处理过程中仍主要发生还原反应,添加氧化钙的目的是降低熔点。

技术实现思路

1、本发明的目的在于提供一种降低转底炉处理含锌粉尘能耗的方法,通过添加足量氧化钙(简称为高钙)和少量还原剂(简称为低碳),通过高温焙烧使含锌粉尘转化为铁酸钙和单质锌。高钙低碳条件促使铁氧化物让铁酸钙转化,一方面减少了铁氧化物还原反应吸收的热量,另一方面还减少了还原反应产生的烟气量和烟气带走的热量,在一定程度上降低了转底炉处理含锌粉尘能耗高和烟气量大的问题;同时,添加木质素作为还原剂,不仅能有效还原氧化锌,而且减少了不可再生能源(煤粉)的消耗,具有环保和社会效益。

2、本发明具体技术方案如下:

3、本发明提供的一种降低转底炉处理含锌粉尘能耗的方法,包括以下步骤:

4、1)将还原剂、含锌粉尘和氧化钙混合,所得混合料送入转底炉中,加热保温,再随炉降温;

5、2)从转底炉排出铁酸钙球团,从转底炉排出的烟气进行换热除锌后,得到含氧化锌的锌粉。

6、所述还原剂在混合料中质量占比为2-4%,优选为2-3%;

7、所述还原剂包括以下质量百分比原料:木质素60%~70%,无烟煤粉20%~25%,高效催化剂余量;

8、所述木质素的粒度为200~18目;

9、所述高效催化剂包括以下质量百分百原料:氧化钴10~20%、氧化铈15~25%、氯化钾3~6%、氧化镍49~72%;合计为100%。

10、所述含锌粉尘在混合料中质量占比为70-73%,优选为71%;

11、所述含锌粉尘选自高炉、转炉或电炉粉尘,粉尘粒径<0.1mm、水分含量<6%;

12、所述氧化钙在混合料中质量占比为23-28%,优选为26-27%;

13、所述氧化钙的粒度为200~18目;

14、所述还原剂、含锌粉尘和氧化钙各个原料的水分烘干降低至2%以下,再进行混合;

15、优选的,将还原剂、含锌粉尘和氧化钙混合后,送入高压压球机压制成直径10~40mm的生球,再送入转底炉中;

16、所述转底炉所用燃料为焦炉煤气,氮气氛围保护;

17、步骤1)中,所述加热保温具体为:在转底炉内加热到1250℃,保温15-25分钟,随后随炉降温。优选为1250℃,保温时间25分钟。

18、步骤1)中,保温期间先通15分钟氮气然后转为通10分钟空气;

19、或,保温期间先通15分钟氮气然后转为通10分钟氧气;

20、或,保温期间始终通入的是氮气;

21、步骤2)中,保温结束后,从转底炉排出铁酸钙球团,可作为烧结和转炉的添加剂,也可作为负膨胀材料和光催化材料的原料。

22、步骤2)中,对从转底炉排出的高温烟气进行换热除锌后,可得到含氧化锌的锌粉。先对高温烟气进行降尘,然后采用换热器进行热回收,换热后兑入空气使锌蒸汽氧化得到氧化锌粉尘,采用冷却器进行冷却,最后采用布袋收尘器回收氧化锌粉尘。

23、步骤2)中,具体回收过程为:

24、首先进入降尘室使大颗粒粉尘落下,然后通过换热器进行热交换,烟气中的物理显热可将转底炉的助燃空气预热。兑入空气使锌蒸汽氧化得到氧化锌粉尘,通过冷却器进一步冷却。为提高成品中氧化锌的浓度,冷却器下部收集的低浓度氧化锌粉尘通过管道送入配料室再次参与配料,循环富集后使用。冷却后的废气被送入收尘器,含锌氧化物被回收起来并被送入筒仓储存。收尘器的出口,安装有引风机,以获取烟气系统所需的压降。废气还可用于系统物料的烘干。

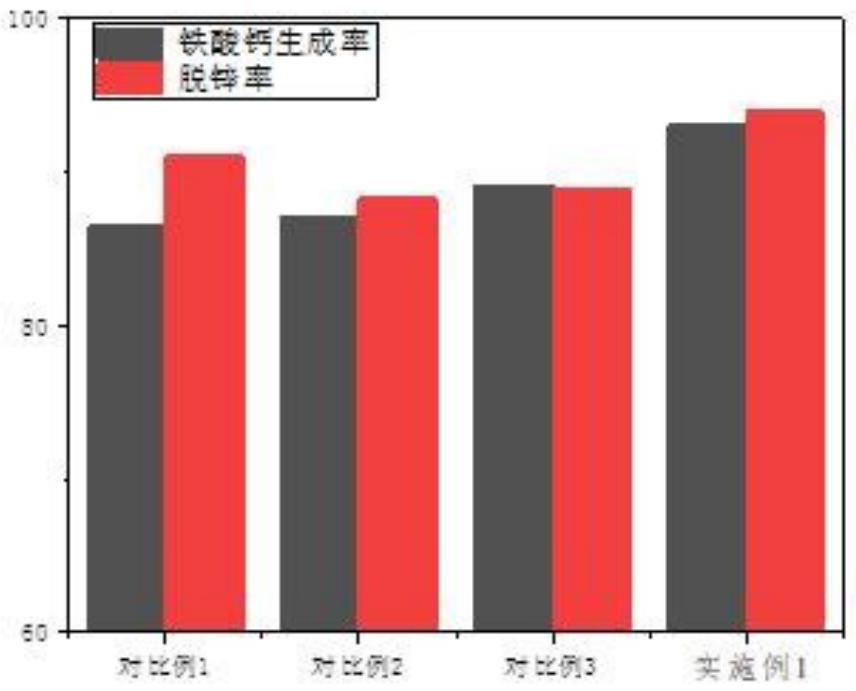

25、转底炉的工作温度为1250-1350℃,主要传热方式为辐射传热,且在处理过程中主要发生铁/锌氧化物的还原反应,铁和锌的同时还原造成烟气量大带走大量热量,能源效率低;如何提高转底炉的能源效率和降低能耗是转底炉工艺急需解决的问题。鉴于转底炉工艺能耗高的问题,本发明提供的降低转底炉处理含锌粉尘能耗的方法,煤粉作为还原剂,含碳量较高,含氧量低,还原效果强,因此脱锌率较高,但由于还原效果好,更多的铁氧化物被还原,生成铁酸钙的量降低;木质素作为生物质原料,与传统碳质还原剂(煤粉)相比,含碳量更低,含氧量更高,因此还原效果略低于煤粉,因此脱锌率低于以煤粉作为还原剂的脱锌率;木质素燃烧会消耗部分碳元素,同时孔隙度大有利于铁酸钙的生成,因此铁酸钙生成率较高。使用单一还原剂并不能很好的实现氧化锌的脱除和铁酸钙的生成,因此,本发明选取木质素作为混合还原剂的主要添加剂,然后配加部分煤粉和高效催化剂促进氧化锌的脱除。氧化锌的脱除需要保证焙烧后球团中残锌率在0.5%以下,通过计算得到脱锌率需达到93%以上,铁酸钙生成量保持在90%以上,能保证铁酸钙球团的后续利用。

26、本发明将含锌粉尘、还原剂和氧化钙干燥后混合,然后进行压块送入转底炉进行高温焙烧,粉尘中的锌从废气中进行回收,除锌后得到的铁酸钙球团可进一步得到利用。在高钙低碳条件下,本发明利用转底炉的高温还原过程使含锌粉尘中的锌快速挥发,脱锌率可达94.0%,同时含锌粉尘中的铁氧化物与氧化钙生成铁酸钙,铁酸钙的生成率可达93.1%。实现了含锌粉尘中铁锌元素的成功分离,实现锌氧化物的还原和铁酸钙的形成,而又抑铁氧化物的还原。

27、本发明与传统转底炉工艺相比,球团产量更高,传统转底炉工艺处理1t含锌粉尘含碳球团只能得到585.97kg的金属化球团,本发明新工艺处理1t含锌粉尘含碳球团可得到930.79kg铁酸钙球团,增产了58.85%。而且在同等反应温度条件下(1250℃),处理1t含锌粉尘含碳球团,传统转底炉工艺热支出为6144.53mj,本发明热支出为3542.25mj,节能42.35%,极大的降低了能耗。从经济方面考虑,传统转底炉工艺处理1t含锌粉尘含碳球团需要花费1135.97元,本发明处理1t球团仅需花费802.68元,每吨可降低成本29.34%,极大的降低了处理成本。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334244.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。