一种线路板的制造方法及线路板与流程

- 国知局

- 2024-11-21 12:08:15

本发明涉及印刷线路板的,尤其涉及一种线路板的制造方法及线路板。

背景技术:

1、目前的pcb(printcd cicuils board),即印刷线路板大多采用覆铜板基材,采用化学蚀刻法进行生产制造。经过多年的发展,该技术已经非常成熟,且量产良率高;但是存在工序繁琐以及环境污染的问题。

2、传统化学蚀刻法是减量法,即原材料是完整的覆铜板,通过化学溶液腐蚀掉不需要的部分,保留下来的才是需要的线路。因此其不可避免地存在工序繁琐的问题,并且在化学溶液腐蚀掉不需要的铜箔部分时,会产生大量的废水需要处理,因而产生环保管控压力,稍有不慎就会造成环境污染。

3、基于以上问题以及行业需求推动下,诞生出导电浆料印刷线路板,其生产原理是,采用导电浆料在空白基板上,直接印刷出所需要的线路,这就是行业内所称的增量法。

4、一种导电浆料印刷双层线路板的工艺如下:参考图11,首先在基板9两表面印刷线路层90,然后在基板上打孔91,之后在孔91内灌注导电银浆92,基板9两表面的线路层90通过导电银浆92实现电连接。为了实现线路层90和导电银浆92的可靠接触,导电银浆92的两端部920需要覆盖到孔91附近的线路层的上方,形成凸起结构。如果将导电银浆92上表面设置成与附近的线路层90平齐,那么导电银浆92和线路层的接触区域是导电银浆92的周侧壁与线路90的孔的内侧壁的接触区域,由于线路层的厚度很薄,因此线路层90和导电银浆92的接触面特别的小,容易导致接触不良,且会增大电阻,影响使用的可靠性。

5、以上内容仅用于帮助理解本申请的技术方案,并且不构成对上述为现有技术的承认。

技术实现思路

1、本发明的目的在于提供一种线路板的制造方法及线路板,能够实现基于导电浆料的线路板的制造。

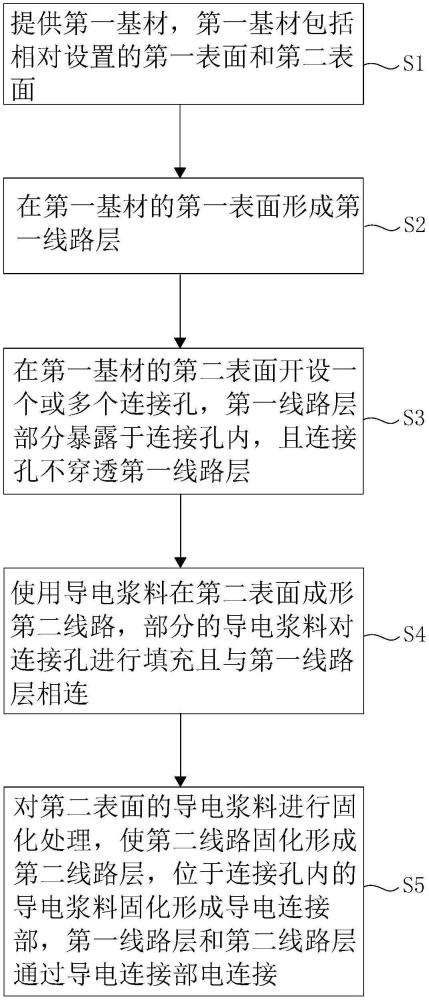

2、第一方面,为实现上述发明目的,本发明提出了一种线路板的制造方法,包括以下步骤:

3、s1.提供第一基材,所述第一基材包括相对设置的第一表面和第二表面;

4、s2.在所述第一基材的第一表面形成第一线路层;

5、s3.在所述第一基材的第二表面开设一个或多个连接孔,所述第一线路层部分暴露于所述连接孔内,且所述连接孔不穿透所述第一线路层;

6、s4.使用导电浆料在所述第二表面成形第二线路,部分的所述导电浆料对所述连接孔进行填充且与所述第一线路层相连;

7、s5.对所述第二表面的所述导电浆料进行固化处理,使所述第二线路固化形成第二线路层,位于所述连接孔内的导电浆料固化形成导电连接部,所述第一线路层和所述第二线路层通过所述导电连接部电连接。

8、进一步地,所述步骤s4中,通过印刷机配合网板将导电浆料印刷至所述第二表面上,所述网板与所述第二线路对应的区域设有镂空结构。

9、进一步地,所述连接孔的截面呈圆形,其最窄处的直径范围为0.02~0.1mm。

10、进一步地,所述连接孔最窄处的直径范围为0.05~0.5mm。

11、进一步地,所述第一基材的厚度小于等于80微米,所述第二线路层的厚度为1~25微米。

12、进一步地,所述连接孔呈连通所述第一表面和所述第二表面的柱状;或者,

13、所述连接孔呈连通所述第一表面和所述第二表面的锥状;或者,

14、所述连接孔包括与所述第一表面相通的柱状部以及连接于所述第二表面和所述柱状部之间的锥状部。

15、进一步地,所述连接孔的截面呈圆形、多边形、五角星形或者花瓣形,所述花瓣形包括至少三个弧形部分。

16、进一步地,所述第一线路层与所有的所述导电连接部的接触区域的总面积大于等于0.126平方毫米。

17、进一步地,所述步骤s2包括如下步骤:

18、s20.使用导电浆料在所述第一表面成形第一线路;

19、s21.对所述导电浆料进行固化处理,使所述第一线路固化形成第一线路层;或者,

20、所述步骤s2包括如下步骤:

21、s20.提供第二基材,所述第二基材的表面设置有第一线路层;

22、s21.将第二基材与所述第一基材贴合,使所述第一线路层与所述第一基材的第一表面贴合;或者,

23、所述步骤s2包括如下步骤:

24、s20.提供第二基材,所述第二基材的表面设置有第一线路层;

25、s21.将所述第二基材与所述第一基材相连,使所述第一线路层与所述第一基材的第一表面贴合。

26、进一步地,所述步骤s3在所述第一基材的第二表面开设连接孔,包括如下步骤:

27、s30.通过钻孔设备进行打孔,所述打孔的深度等于所述第一基材的厚度;

28、s31.启动所述钻孔设备对所述第一基材进行打孔处理,形成所述连接孔,且打孔处理时产生的废屑由所述钻孔设备自动吸附。

29、进一步地,所述导电浆料固化处理时的温度为100~260℃,时间为3~90分钟。

30、进一步地,当所述导电浆料为银浆、铜浆、锡浆或碳浆。

31、第二方面,为实现上述发明目的,本发明提出了一种线路板,通过如上所述所述的线路板的制造方法制备得到,所述线路板包括:

32、第一基材,包括相对设置的第一表面和第二表面以及连通所述第一表面和所述第二表面的连接孔;

33、第一线路层,设于所述第一表面;

34、第二线路层,设于所述第二表面;以及,

35、导电连接部,设于所述连接孔内,所述导电连接部与所述第二线路层一体成型,所述导电连接部与所述第一线路层分体设置,且所述导电连接部的端部与所述第一线路层暴露于所述连接孔内的表面接触。

36、与现有技术相比,本发明具有如下有益效果:本发明提供的线路板的制造方法,第二线路层通过导电浆料制备得到,采用了和传统蚀刻法不同的制作方法,无需对铜层进行腐蚀,因此环保压力小,也不会导致铜材的浪费,有利于降低生产成本,另外,导电浆料和第二线路层是一体的,与第一线路层的接触面积也较大,因此,导电浆料和第一线路层、第二线路层的连接更为可靠,连接处电阻小,电性能更佳,制得的线路板的抗弯折性能更好。该方法通过增量的方式实现了线路板的制造,大大扩展了增量法制备线路板的应用范围。

技术特征:1.一种线路板的制造方法,其特征在于,包括以下步骤:

2.如权利要求1所述的线路板的制造方法,其特征在于,所述步骤s4中,通过印刷机配合网板将导电浆料印刷至所述第二表面上,所述网板与所述第二线路对应的区域设有镂空结构。

3.如权利要求1所述的线路板的制造方法,其特征在于,所述连接孔的截面呈圆形,其最窄处的直径范围为0.02~1mm。

4.如权利要求3所述的线路板的制造方法,其特征在于,所述连接孔最窄处的直径范围为0.05~0.5mm。

5.如权利要求1所述的线路板的制造方法,其特征在于,所述第一基材的厚度小于等于80微米,所述第二线路层的厚度为1~25微米。

6.如权利要求1所述的线路板的制造方法,其特征在于,所述连接孔呈连通所述第一表面和所述第二表面的柱状;或者,

7.如权利要求1所述的线路板的制造方法,其特征在于,所述连接孔的截面呈圆形、多边形、五角星形或者花瓣形,所述花瓣形包括至少三个弧形部分。

8.如权利要求1所述的线路板的制造方法,其特征在于,所述第一线路层与所有的所述导电连接部的接触区域的总面积大于等于0.126平方毫米。

9.如权利要求1所述的线路板的制造方法,其特征在于,所述步骤s2包括如下步骤:

10.如权利要求1所述的线路板的制造方法,其特征在于,所述步骤s3在所述第一基材的第二表面开设连接孔,包括如下步骤:

11.如权利要求1至10任一项所述的线路板的制造方法,其特征在于,所述导电浆料固化处理时的温度为100~260℃,时间为3~90分钟。

12.如权利要求11所述的线路板的制造方法,其特征在于,所述导电浆料为银浆、铜浆、锡浆或碳浆。

13.一种线路板,其特征在于,通过如权利要求1至12任一项所述的线路板的制造方法制备得到,所述线路板包括:

技术总结本发明公开了一种线路板的制造方法及线路板,该线路板的制造方法,包括以下步骤:S1.提供第一基材,第一基材包括相对设置的第一表面和第二表面;S2.在第一基材的第一表面形成第一线路层;S3.在第一基材的第二表面开设一个或多个连接孔,第一线路层部分暴露于连接孔内,且连接孔不穿透第一线路层;S4.使用导电浆料在第二表面成形第二线路,部分的导电浆料对连接孔进行填充且与第一线路层相连;S5.对第二表面的所述导电浆料进行固化处理,使第二线路固化形成第二线路层,位于连接孔内的导电浆料固化形成导电连接部,第一线路层和所述第二线路层通过导电连接部电连接。本发明应用到增量印刷法的线路板制作中从而实现线路板的制造。技术研发人员:瞿宏霞受保护的技术使用者:苏州中科光聚技术有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334515.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表