一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺的制作方法

- 国知局

- 2024-11-21 12:11:19

本发明属于冶金,涉及一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺。

背景技术:

1、铁尾矿是铁矿选别过程中产生的尾渣,具有排放量大、残留一定铁和sio2的特性。目前,国内所有的铁尾矿资源再利用工艺均以铁资源回用为主要目标,具有选比和能耗大、成本高的共性问题,导致大量铁尾矿堆存、无法得到有效应用。

2、同时,高炉以氧化球团、烧结矿等高碱度、氧化性铁料为主要原料,且为满足酸碱度平衡要求,往往在高炉炼铁中配加大量硅石,造成炼铁高炉杂质含量高、利用系数低、焦炭和燃料消耗大等问题。

技术实现思路

1、本发明的目的是提供一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,以解决铁尾矿资源利用难度大、成本高和高炉工艺存在的杂质含量高、利用系数低、焦炭和燃料消耗大等问题。

2、为达到上述目的,本发明采用的技术方案为:

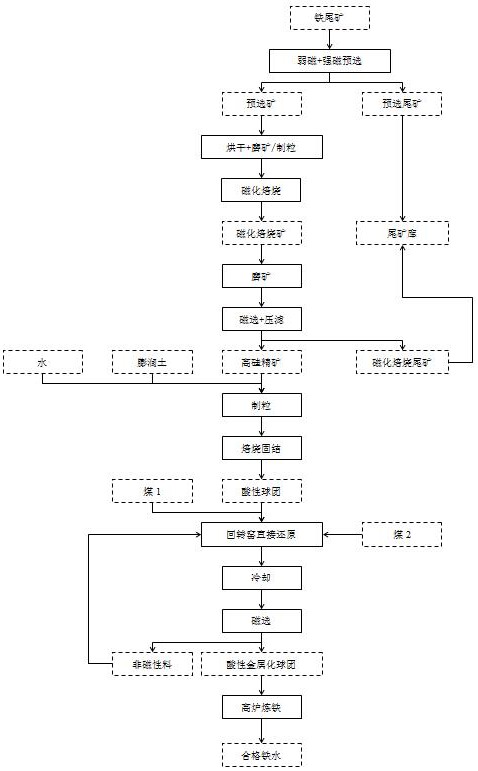

3、一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,包括如下步骤:

4、(1)将铁尾矿输送至弱磁和强磁磁场强度分别为0.08-0.16t和1.0-1.5t的弱磁-强磁联选系统进行磁选,磁选系统矿浆浓度为20-40%、中矿冲洗水流速5-20kg/min,产出预选矿和预选尾矿;预选尾矿外排至尾矿库。铁尾矿中的赤褐铁矿和菱铁矿在全铁中质量占比≥50%,sio2质量占比≥25%,全铁在铁尾矿中的质量占比≥10%。

5、(2)采用烘干设备将步骤(1)产出的预选矿烘干,烘干温度设置在120℃,并采用磨矿或制粒设备将烘干后的预选矿制备至磁化焙烧系统所需要的粒度范围;采用悬浮磁化焙烧,则粒度范围为-0.074mm占比50-60%,采用回转窑磁化焙烧,则粒度范围为-30mm。

6、(3)将步骤(2)产出的符合粒度要求的预选矿输送至磁化焙烧系统进行磁化焙烧,磁化焙烧系统为回转窑磁化焙烧或悬浮磁化焙烧;回转窑磁化焙烧窑尾配煤2-5%,高温区温度为700-900℃,产出磁化焙烧矿中磁铁矿、假性赤铁矿在全铁中的比例达到90%以上;悬浮磁化焙烧采用还原气中co占比20-50%,其余为n2;磁化焙烧温度为500-570℃,产出磁化焙烧矿中磁铁矿、假性赤铁矿在全铁中的质量比达到90%以上。

7、(4)将步骤(3)产出的磁化焙烧矿磨选至-0.074mm占比60-80%,再输送至磁选机和压滤设备进行磁选、压滤,磁选机磁场强度为0.08-0.16t、磁场矿浆浓度为20-40%,中矿冲洗水流速5-20kg/min,分别产出精矿和磁化焙烧尾矿;磁化焙烧尾矿外排至尾矿库。

8、(5)将步骤(4)产出的精矿输送至混料设备,配加精矿干基质量2-5%比例的膨润土,混合均匀。

9、(6)将步骤(5)产出的混匀物料采用制粒机配水制粒,配水量为总料量的6-9%,产出8-16mm粒度均匀且强度≥200n/个球的湿球。

10、(7)将步骤(6)产出的湿球输送至焙烧固结系统,焙烧固结系统的高温烟气温度达到600-1100℃,物料在焙烧固结系统内停留时间2-4h,完成干燥、升温、固结,产出球团强度≥500n/个球。

11、(8)将步骤(7)产出的球团由焙烧固结系统排至直接还原回转窑内,同时在直接还原回转窑窑尾配加球团质量10-30%比例的煤1,煤1的粒度为5-25mm,挥发分低于20%,灰分低于10%,热值大于5000cal/kg;;待球团和煤1及其反应生成物进入高温区后,从直接还原回转窑窑头抛入球团质量10-20%比例的煤2,煤2粒度为5-25mm,挥发分大于40%,灰分低于10%,热值大于5000cal/kg;直接还原回转窑高温段温度达到1100-1200℃、高温段长度达到全窑长度的1/3-1/2,球团在窑时间2-3.5h,完成升温、铁氧化物还原,生成金属化率≥85%、700-900℃的高温金属化球团,后与残炭一并排入冷却设备。

12、(9)冷却设备对步骤(8)产出的高温金属化球团和残炭等物料冷却至100℃以内后,通过磁场强度为0.08-0.16t的磁滚筒完成磁选分离,分别产出强度≥2200n/个球的酸性金属化球团和以残炭为主的非磁性料。

13、(10)将步骤(9)产出的酸性金属化球团按照10%以内质量比均匀配加至高炉用球团中进行高炉冶炼,产出的以残炭为主的非磁性料替代部分煤1配加至直接还原回转窑窑尾。

14、本发明的有益效果:

15、(1)降低了铁尾矿再利用选比、尾矿堆存量和资源再利用成本

16、本发明不仅对铁尾矿中的铁进行资源回用,也能够对其中的部分sio2进行回用,能够降低铁尾矿资源再利用的选比,进一步降低铁尾矿堆存量和资源再利用的成本。

17、(2)降低高炉杂质含量、提高高炉利用系数、降低高炉燃料消耗和铁水成本

18、本发明在高炉炉料中配加酸性金属化球团后,能够降低高炉硅石配加量,提高高炉炉料中铁元素的占比;能够降低高炉还原负荷,提高高炉利用系数;进一步能够降低高炉焦炭和喷煤量,降低高炉铁水成本、燃料消耗和co2排放。

技术特征:1.一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于包括如下步骤:

2.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(1)中铁尾矿中的赤褐铁矿和菱铁矿在全铁中质量占比≥50%,sio2质量占比≥25%,全铁在铁尾矿中的质量占比≥10%。

3.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(2)中,采用悬浮磁化焙烧,则粒度范围为-0.074mm占比50-60%,采用回转窑磁化焙烧,则粒度范围为-30mm;步骤(3)中,磁化焙烧系统为回转窑磁化焙烧或悬浮磁化焙烧。

4.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(4)中磁选机磁场强度为0.08-0.16t,磁场矿浆浓度为20-40%,中矿冲洗水流速5-20kg/min。

5.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(5)中膨润土的配比为高硅精矿质量的2-5%。

6.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(6)中配水量为膨润土和高硅精矿总料量的6-9%。

7.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(7)中焙烧固结系统为链篦机回转窑或竖炉,当采用链篦机回转窑时高温烟气由步骤(8)直接还原回转窑提供;高温烟气温度达到600-1100℃,物料在焙烧固结系统内停留时间2-4h,产出球团强度≥500n/个球。

8.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(8)中生成的高温金属化球团出窑温度700-900℃,金属化率≥85%;冷却设备可为外部循环水冷却方式或喷雾冷却设备,可将高温混合物料在1h内降低温度至100℃以内。

9.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(9)中磁选分离为磁滚筒方式,磁场强度为0.08-0.16t。

10.如权利要求1所述的一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,其特征在于:步骤(10)中酸性金属化球团配加至高炉中的质量比控制在10%以内。

技术总结本发明公开了一种铁尾矿制备酸性金属化球团供高炉炼铁的工艺,主要流程为预选‑磁化焙烧‑磁选‑不含煤制粒‑高温固结‑回转窑还原‑高炉炼铁。本发明不仅对铁尾矿中的铁进行资源回用,也能够对其中的部分SiO2进行回用,能够降低铁尾矿资源再利用的选比,进一步降低铁尾矿堆存量和资源再利用的成本。本发明在高炉炉料中配加酸性金属化球团后,能够降低高炉硅石配加量,提高高炉炉料中铁元素的占比;能够降低高炉还原负荷,提高高炉利用系数;进一步能够降低高炉焦炭和喷煤量,降低高炉铁水成本、燃料消耗和CO2排放。技术研发人员:张小兵,党俊,雷鹏飞,梁秀艳,陈得贵,寇明月,张红军,吴振中,王建平受保护的技术使用者:甘肃酒钢集团宏兴钢铁股份有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334779.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表