一种低压腐蚀箔及其制备方法和应用与流程

- 国知局

- 2024-11-21 12:11:16

本发明涉及铝箔,更具体地,涉及一种低压腐蚀箔及其制备方法和应用。

背景技术:

1、车规电容是汽车电路中非常重要的一种元器件,其作用是用来稳定整个汽车电路系统电压的。在汽车电路系统中,由于发动机、变速箱等大功率负载设备的存在,会造成电压的波动和噪声干扰,如果不加以处理,就会对汽车电子设备的正常工作产生严重影响,甚至会导致一些故障和损坏,因此车规电容的应用显得尤为必要。由于汽车存放、行驶的环境大多比较恶劣,且汽车内部空间有限,所以对车规电容器在高电容、低esr、低漏电流、高温稳定性等方面要求都比较高,这就要求阳极箔具有高比容、高强度、蚀孔大小适用于应用电压且分布均匀、蚀孔结构稳定。

2、现有低压产品主要有两种制程,其中一种采用的交流电波形为正弦波或方波,所制得的阳极箔的孔径相对较大,强度也比较低,更适合做100vf以上大宽幅铝电解电容器。另一种采用的交流电波形为三角波,所制得的阳极箔的孔径较小,更适合做50vf以下产品。对于50-100vf这一化成电压段的产品,其不需要很大的孔径,若使用正弦波或方波制备的阳极箔,由于其孔径偏大,适合做100vf以上的产品,且在这一电压段阳极箔的比容低,需要更厚的光箔,进而使制备成本增加;若使用三角波制备的阳极箔,由于孔径偏小,适合做50vf以下的产品,且在化成时会造成大量细小孔洞被氧化铝完全堵住。而对于50-100vf范围内的低压箔而言,仍需探索表现更好的波形。

3、cn 105006367 a公开了一种通过调整电源波形、电源频率、腐蚀液的组分、电流密度、腐蚀时间和温度来提高铝电解电容器用低压阳极箔的比容、降低接触电阻和离散率的阶梯非正弦波变频腐蚀方法。该方法采用组合波形,结合特定的多级腐蚀液,实现了低温腐蚀,铝箔失重少,接触电阻好。在化成电压为20vf时,比容在85~95μf/cm2。但是现有技术未关注在50-100vf这一电压范围内腐蚀箔存在孔径分布不均,蚀孔大小不适用于该范围电压的问题。

技术实现思路

1、为了克服现有技术存在的上述问题,本发明的目的是提供一种低压腐蚀箔的制备方法,通过调整腐蚀液组分的含量、交流电的波形、电流密度、加电时间来获得具有高比容、高强度、蚀孔大小适用于50-100vf且分布均匀的低压箔。

2、本发明的另一目的在于提供一种低压腐蚀箔。

3、本发明的又一目的在于提供一种车规电容。

4、本发明上述目的通过以下技术方案实现:

5、一种低压腐蚀箔的制备方法,其特征在于,包括如下步骤:

6、s1.前处理:将电子光箔在处理液中前处理;

7、s2.一段腐蚀:将铝箔在腐蚀液中进行加电腐蚀;

8、s3.中处理:将铝箔在中处理液中钝化处理;

9、s4.孔洞深入生长腐蚀:将中处理后的铝箔在腐蚀液中加电腐蚀;

10、s5.重复步骤s3~s4共8~10次;

11、s6.后处理:将经过电化学腐蚀后的铝箔分别置于硫酸溶液和多羟基化合物溶液中浸泡,再经过热处理后,得到低压腐蚀电极箔;

12、其中,步骤s2中,腐蚀液为0.5~2wt.%硫酸、5~25wt.%氯化氢和2~10wt.%氯化铝的水溶液,腐蚀液的温度为40℃~55℃,加电腐蚀的电流密度为0.45~0.54a/cm2,电流频率为25~35hz,加电的时间为25~65s;

13、步骤s4中,腐蚀液为0.5~2wt.%硫酸、5~20wt.%氯化氢和6~15wt.%氯化铝的水溶液,腐蚀液的温度为35℃~50℃,加电腐蚀的电流密度为0.35~0.41a/cm2,电流频率为20~30hz,加电的时间为90~130s;

14、步骤s5中,中处理液和腐蚀液的温度为15~35℃,加电腐蚀的电流密度为0.15~0.3a/cm2,电流频率为15~25hz,且随着重复步骤次数的增多,温度、电流密度或电流频率中的至少一种降低;

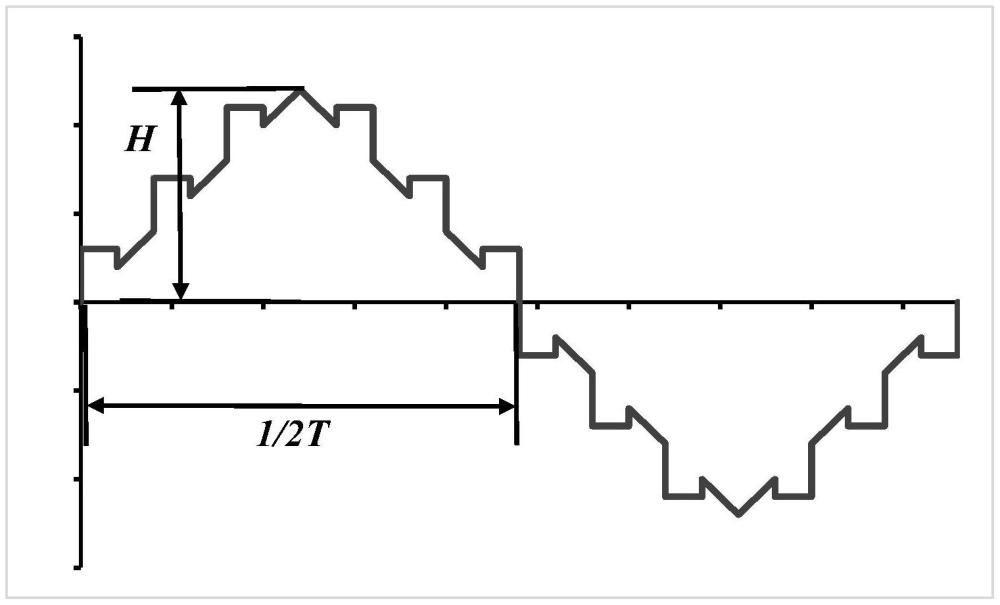

15、步骤s2和步骤s4中,加电腐蚀的电流波形为方波与三角波的叠加波形,加电腐蚀的电流波形中方波的宽度为叠加波形周期的2%~8%,方波的振幅为叠加波形振幅的20%~35%,在一个周期内方波的数量为12~16个。

16、本发明主要通过调整一段腐蚀和孔洞深入生长腐蚀阶段的腐蚀液组分的含量、加电腐蚀的电流波形,制备得到孔径大小适中、孔径分布均匀、高强度、高比容的低压腐蚀箔。

17、传统腐蚀电流波形多为方波、三角波、正弦波。方波因为电流在瞬间升至很大,活性点区开始发孔,发孔较多,而随之而来的电流大小不变期较长,造成并孔,所以应用方波的腐蚀箔孔径太大,更适合100vf以上的产品用,且随着孔径的增大,重损增加幅度更大,易造成箔脆等问题;对于三角波和正弦波来说,电流始终处于变化过程中,形成的并孔较少,而正弦波除峰值电流处的电流变化小外,其余部分电流变化率都不同,三角波则不同,其电流的变化率在一段时间内保持恒定,就能保证蚀坑有纵向发展的机会,同时电流大小的不变又能引发新的点蚀的萌生。三角波孔小密度大孔深,而正弦波孔尺寸大而浅,都不适合50-100vf的应用范围。本发明波形在三角波的基础上叠加方波,即提高了发孔密度、孔洞深度,又把孔径适当的扩大,从而更加适合在50-100vf的电压段应用。

18、叠加波形中方波的波宽主要影响孔径的大小,方波的波宽越大,孔径越大。方波的振幅主要影响孔洞的深度,振幅越大,孔洞越深。方波的数量主要影响孔径的大小,方波的数量越多,孔径越大。因此,需要将叠加波形中方波的波宽、振幅和数量控制在合适的范围内,使制备得到的腐蚀箔适合在50-100vf的电压段应用。

19、药液的温度会提高氯离子的活度,在较高的活度下,有利于多发孔,而如果需要孔深入的时候,则要抑制发孔,进而降低温度。通过调整药液的温度,影响氯离子的活性,进而调控孔洞生长。

20、加电腐蚀的电流密度和加电时间影响铝箔的静电容量。若电流密度太小,会导致孔生长不足,过大会因反应剧烈而使铝箔的腐蚀层脱落。加电的时间过短不能保证蚀孔的充分生长,时间过长则会使铝箔厚度变薄。

21、初期发孔以及后期的孔洞深入生长腐蚀需要将电流频率控制在合适的范围内。初期主要通过略高的电流频率发孔,频率越高,发孔密度越大,铝离子也保持较高的状态,来平衡高频率下的发孔条件,防止过腐蚀导致的孔洞不均匀。而后期的孔的深入则需要用略低的电流频率,使发孔减少,电流更注重扩孔及深入,这样不至于使前面发的孔并孔还能使孔向更深的层次发展。

22、优选地,步骤s2中,腐蚀液为0.5~2wt.%硫酸、10~20wt.%氯化氢和2~6wt.%氯化铝的水溶液,腐蚀液的温度为48℃~52℃,加电腐蚀的电流密度为0.4~0.45a/cm2,电流频率为28~33hz,加电的时间为55~60s。

23、优选地,步骤s4中,腐蚀液为0.5~2wt.%硫酸、5~15wt.%氯化氢和6~9wt.%氯化铝的水溶液,腐蚀液的温度为42℃~48℃,加电腐蚀的电流密度为0.37~0.4a/cm2,电流频率为25~30hz,加电的时间为110~120s。

24、优选地,步骤s5中,中处理液和腐蚀液的温度为18~28℃,加电腐蚀的电流密度为0.19~0.25a/cm2,电流频率为18~24hz,且随着重复步骤次数的增多,温度、电流密度或电流频率的至少一种降低。

25、优选地,步骤s3中,所述中处理液为浓度为2~5wt.%的磷酸二氢盐水溶液,钝化的温度为80~95℃,钝化的时间为45~75s。

26、将铝箔浸泡于含有磷酸盐的溶液中,通过与金属铝发生化学反应,在铝箔表面形成一次磷酸铝膜,这种磷化层具有良好的耐蚀性,可以对箔片进行保护,在下一步腐蚀的时候不会使箔片表面产生表面剥蚀等无效溶解。

27、优选地,磷酸二氢盐可以为磷酸二氢钾、磷酸二氢钠、磷酸二氢钙中的至少一种。

28、优选地,步骤s6中,硫酸溶液的浓度为15~25wt.%,浸泡的温度为55-65℃,浸泡的时间为50-90s;多羟基化合物溶液的浓度为1~3wt.%,浸泡的温度为55-65℃,浸泡的时间为50-90s。

29、多羟基化合物可以为三乙醇胺。

30、本发明中多羟基化合物的作用是利用其羟基与铝形成水合膜,促进箔片表面结晶型氧化铝膜的形成,为后期化成提供更好的基础。

31、优选地,步骤s6中,所述热处理的温度为450~500℃,时间为20~40s。

32、热处理的作用为氧化铝晶型转化,使铝箔表面及孔内部的无定型状态的β型氧化铝,转化为晶型状态的γ型氧化铝。并去除水合膜中的结合水,同时也有干燥腐蚀箔的作用。若热处理温度过高则可能发生过结晶导致氧化铝膜易脆裂;热处理温度过低则无法在铝箔表面形成有效的特定晶型氧化铝膜,耐压性差。

33、优选地,步骤s1、步骤s2和步骤s3后,还分别包括水洗处理。

34、优选地,步骤s1中,处理液为1~3wt.%磷酸溶液,处理液的温度为60~80℃,处理的时间为30~60s。

35、水洗处理的作用为清洗掉箔片表面残存的废酸等物质。

36、本发明还保护由上述低压腐蚀箔的制备方法制备得到的低压腐蚀箔。

37、本发明还保护一种低压腐蚀箔,所述低压腐蚀箔64vf的比容为28~30μf/cm2,夹心厚度为37~40μm,平均孔径为160~200nm,拉力为27~29n/cm。

38、在50-100vf应用电压下,由于在理论上每一伏电压需要氧化铝厚度大约1.4~1.5nm,因此该范围应用电压最多需要厚度为150nm的氧化铝。为了确保化成时生长出的氧化铝不会完全堵住孔洞,需要将平均孔径控制在160-200nm,大部分孔径控制在180nm左右。

39、本发明还保护一种车规电容,包括铝电解电容器,所述铝电解电容器包括上述所述低压腐蚀箔。

40、与现有技术相比,本发明的有益效果是:

41、本发明通过调整一段腐蚀和孔洞深入生长腐蚀阶段的腐蚀液组分的含量、加电腐蚀的电流波形、电流密度、加电时间等参数制备得到孔径大小适中、孔径分布均匀、高强度、高比容的低压腐蚀箔。

42、本发明制备低压腐蚀箔,孔径控制在160~200nm之间,更适合50-100vf的化成电压,且夹芯厚度可以达到37μm以上,拉力可以达到27n/cm以上,更适合裁小幅宽的产品,适用于制备车规级铝电解电容器。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334771.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表