一种基于双极性膜的油田采出废水直接电解制氢装置及使用方法

- 国知局

- 2024-11-21 11:58:17

本发明涉及电解制氢,具体为一种基于双极性膜的油田采出废水直接电解制氢装置及使用方法。

背景技术:

1、当前主流的制氢技术包括化石燃料制氢技术(煤制氢技术、天然气制氢)和电解水制氢技术。其中,化石燃料制氢会产生大量二氧化碳,在单位质量产氢量、碳排放指标方面不具优势。电解水制氢为主的“绿氢”技术是氢能发展的必然趋势。然而,全球淡水资源短缺将在未来严重制约电解水制氢发展,因此亟需寻求新的制氢水源。自上个世纪70年代以来,科学界和工程界已经开始展开对电解制氢水源的探索(包括海水、工业废水,甚至是家庭用水)。

2、石油是“工业的血液”,是现代交通运输和军工的主要动力燃料。油田采出废水是石油开采中不可避免的副产物。油田采出废水中成分复杂,直接排放到自然界中会造成严重的环境污染,因此必须要对其进行处理。常规的油田采出废水处理主要包括:(1)沉降-过滤-气浮-过滤工艺;(2)深井灌注至地下深处的渗透性岩层中,并与淡水源相隔离;(3)通过蒸发池使采出水逐渐蒸发。上述三者常规处理手段分别具有以下弊端:(1)依赖大规模的净化设备,具有高昂的设备及淡化成本;(2)存在诱发地震活动及潜在的未来地下水污染的风险;(3)占用大规模土地面积,挥发性成分易造成空气污染。因此亟需寻求新的油田采出废水处理方案。

3、面对制氢水源严重短缺以及油田采出废水产量大、处理难的问题,将油田采出废水作为制氢水源是一种有效的解决方案。然而,目前针对油田采出废水电解制氢的研究严重不足,对于此类非纯水溶液电解制氢的技术手段通常为先纯化/淡化为纯水,再对纯水进行电解制氢。油田采出废水纯化的过程无法避免上述常规处理手段中所依赖的大型净化处理设备,将极大地提高建设、运营、人力、维护等方面的成本。在先申请的公开号为cn115466968a的中国专利申请公开了一种无需纯水的电解制氢系统,在将其实际应用于油田采出废水中发现油田采出废水中复杂的有机成分会对电解系统造成严重的侵蚀,导致相变迁移膜材破损,造成电解质污染,为此,我们提出一种基于双极性膜的油田采出废水直接电解制氢装置及使用方法。

技术实现思路

1、本发明的目的在于提供一种基于双极性膜的油田采出废水直接电解制氢装置及使用方法,以解决上述背景技术中提出的问题。

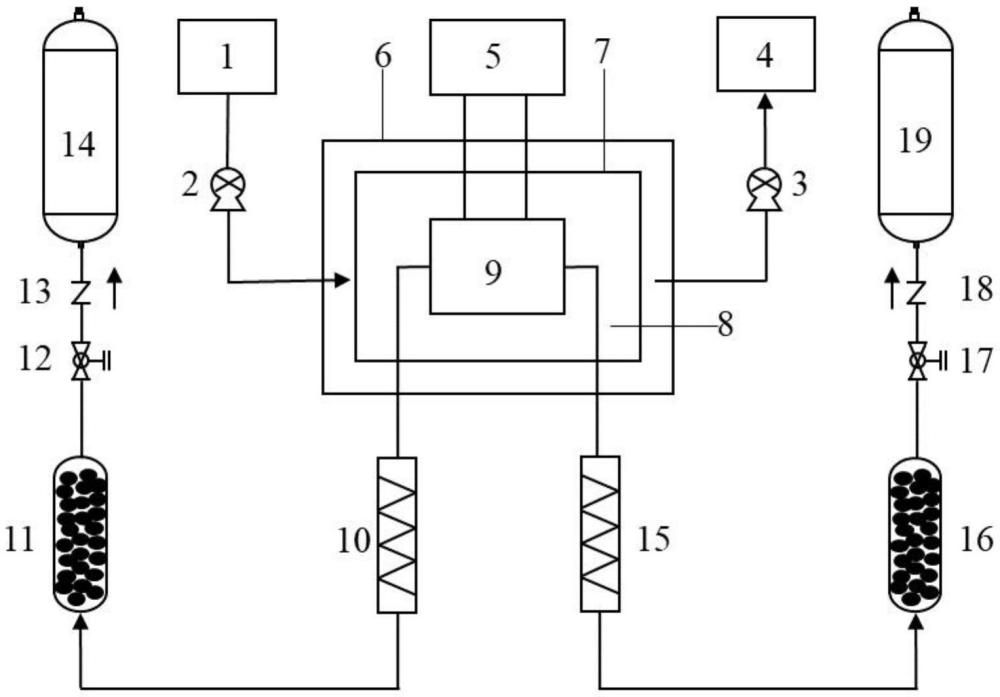

2、为实现上述目的,本发明提供如下技术方案:一种基于双极性膜的油田采出废水直接电解制氢装置,包括油田采出废水电解腔与供能装置,油田采出废水电解腔的内部设置有双极性膜,双极性膜的左侧与油田采出废水泵的输出端相连接,油田采出废水泵的输入端与油田采出废水储存箱相连接,油田采出废水电解腔的右侧与浓缩油田采出废水泵的输出端相连接,浓缩油田采出废水泵的输入端与浓缩油田采出废水储存箱相连接,供能装置的输出端连接有电解装置,电解装置位于双极性膜的内部。

3、其中,电解装置的左侧与氢气洗涤器的一端相连接,氢气洗涤器的另一端连接有氢气干燥器,氢气干燥器的另一端连接有氢气调节阀,氢气调节阀的另一端连接有第一止回阀,第一止回阀与氢气储存罐的输入端相连接。

4、其中,电解装置的右侧与氧气洗涤器的一端相连接,氧气洗涤器的另一端连接有氧气干燥器,氧气干燥器的另一端连接有氧气调节阀,氧气调节阀的另一端连接有第二止回阀,第二止回阀与氧气储存罐的输入端相连接。

5、其中,双极性膜的中部设置有隔膜,隔膜的左右两侧分别设置有析氢催化剂与析氧催化剂,左右两侧双极性膜与析氢催化剂、析氧催化剂之间均设置有电解液。

6、其中,油田采出废水电解腔的顶部左侧设置有氢气出口,油田采出废水电解腔的顶部右侧设置有氧气出口。

7、基于双极性膜的油田采出废水直接电解制氢装置及使用方法,包括以下步骤;

8、s1,将双极性膜装配于槽内,在双极性膜疏水侧装入适量电解液,亲水侧与油田采出废水电解腔之间泵入适量的油田采出废水,通过供能装置提高的电能电解装置即可开始电解制氢。

9、s2,电解制氢过程中,油田采出废水中的水分通过双极性膜发生相变迁移进入电解液进行补充再生,而杂质则留在油田采出废水中。具体过程为:油田采出废水在双极性膜亲水层的作用下,有机杂质几乎被完全隔离,从而保护防水透气层不被有机物侵蚀;随后油田采出废水中的水分在双极性膜防水透气层处由于电解液与油田采出废水天然存在的蒸汽压差自发气化相变,以水汽的形式穿过双极性膜进入电解液再发生液化从而完成电解液的补充;同时,电解液中水分被电解消耗制氢,油田采出废水与电解液之间的蒸汽压差不断变化并趋向稳定,当电解速率与油田采出废水的水迁移速率相等时,体系形成平衡,从而实现了油田采出废水无额外净化能耗过程的连续高效稳定制氢。

10、s3,在油田采出废水不断电解消耗水分过程中,油田采出废水中的溶质不断浓缩,为避免极微量水溶性有机物长期累积可能对双极性膜造成的潜在威胁,当电解浓缩至一定程度时,通过浓缩油田采出废水泵将其移出待进一步处理;同时通过油田采出废水泵泵送油田采出废水原液进行补充,从而实现装置长期稳定运行。

11、本发明至少具备以下有益效果:

12、1、与现有油田采出废水处理技术相比,基于双极性膜的油田采出废水直接电解制氢技术具有显著的处理成本优势、环境友好性以及具备经济效益。本发明将产量大、难处理且通常被视为“废物”的油田采出废水作为制氢水源,实现了油田采出废水的资源化利用;针对电解后浓缩的油田采出水的处理,由于体积的大幅缩减将极大地降低处理成本,实现高效后处理;同时通过化学后处理还可实现对浓缩油田采出废水中高附加值成分的回收。

13、2、与现有油田采出废水制氢技术相比,本发明可实现无额外净化能耗过程的连续高效稳定电解制氢,完全消除了油田采出废水先纯化后电解制氢过程中所需要的大型净化设备、人力、运营、维护等带来的高额成本;与无需纯化、依靠微生物的油田采出废水直接制氢技术相比,本发明具有显著的效率优势。

14、3、与现有非纯水溶液直接电解制氢技术相比,本发明通过双极性膜的作用解决了非纯水溶液中复杂有机成分对于电解系统的侵蚀问题,相较于采用多级传质器解决复杂有机成分的侵蚀问题(cn116752157a)仍存在的前几级防水透气层发生破损的情况,本发明采用的双极性膜结构简单并且在复杂环境中的耐受性良好,在长期运行中结构保持完整。

15、4、本发明提出的基于双极性膜的油田采出废水直接电解制氢装置及使用方法在富含高浓有机物的油田采出废水中运行良好,因此同样有望应用于其他富含有机物的工业废水中。

技术特征:1.一种基于双极性膜的油田采出废水直接电解制氢装置,包括:油田采出废水电解腔(6)与供能装置(5),其特征在于:所述油田采出废水电解腔(6)的内部设置有双极性膜(7),所述双极性膜(7)的左侧与油田采出废水泵(2)的输出端相连接,所述油田采出废水泵(2)的输入端与油田采出废水储存箱(1)相连接,所述油田采出废水电解腔(6)的右侧与浓缩油田采出废水泵(3)的输出端相连接,所述浓缩油田采出废水泵(3)的输入端与浓缩油田采出废水储存箱(4)相连接,所述供能装置(5)的输出端连接有电解装置(9),所述电解装置(9)位于双极性膜(7)的内部。

2.根据权利要求1所述的基于双极性膜的油田采出废水直接电解制氢装置,其特征在于:所述电解装置(9)的左侧与氢气洗涤器(10)的一端相连接,所述氢气洗涤器(10)的另一端连接有氢气干燥器(11),所述氢气干燥器(11)的另一端连接有氢气调节阀(12),所述氢气调节阀(12)的另一端连接有第一止回阀(13),所述第一止回阀(13)与氢气储存罐(14)的输入端相连接。

3.根据权利要求1所述的基于双极性膜的油田采出废水直接电解制氢装置,其特征在于:所述电解装置(9)的右侧与氧气洗涤器(15)的一端相连接,所述氧气洗涤器(15)的另一端连接有氧气干燥器(16),所述氧气干燥器(16)的另一端连接有氧气调节阀(17),所述氧气调节阀(17)的另一端连接有第二止回阀(18),所述第二止回阀(18)与氧气储存罐(19)的输入端相连接。

4.根据权利要求1所述的基于双极性膜的油田采出废水直接电解制氢装置,其特征在于:所述双极性膜(7)的中部设置有隔膜(22),所述隔膜(22)的左右两侧分别设置有析氢催化剂(20)与析氧催化剂(21),左右两侧所述双极性膜(7)与析氢催化剂(20)、析氧催化剂(21)之间均设置有电解液(8)。

5.根据权利要求1所述的基于双极性膜的油田采出废水直接电解制氢装置,其特征在于:所述油田采出废水电解腔(6)的顶部左侧设置有氢气出口(23),所述油田采出废水电解腔(6)的顶部右侧设置有氧气出口(24)。

6.一种应用权利要求1所述的基于双极性膜的油田采出废水直接电解制氢装置的使用方法,其特征在于:包括以下步骤;

技术总结本发明涉及电解制氢技术领域,具体公开了一种基于双极性膜的油田采出废水直接电解制氢装置及使用方法,包括油田采出废水电解腔与供能装置,油田采出废水电解腔的内部设置有双极性膜,双极性膜的左侧与油田采出废水泵的输出端相连接,基于双极性膜的油田采出废水直接电解制氢技术具有显著的处理成本优势、环境友好性以及具备经济效益,将产量大、难处理且通常被视为“废物”的油田采出废水作为制氢水源,实现了油田采出废水的资源化利用;针对电解后浓缩的油田采出水的处理,由于体积的大幅缩减将极大地降低处理成本,实现高效后处理;同时通过化学后处理还可实现对浓缩油田采出废水中高附加值成分的回收。技术研发人员:谢和平,刘涛,翟朔,付令,赵治宇受保护的技术使用者:深圳大学技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333635.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表