一种无砟轨道钢模板快速定位装置及方法与流程

- 国知局

- 2024-11-21 12:11:50

本发明属于无砟轨道相关技术相关领域,更具体的是一种无砟轨道钢模板快速定位装置及方法。

背景技术:

1、无砟轨道又称作无碴轨道,是一种采用混凝土、沥青混合料等整体基础取代散粒碎石道床的轨道结构,而在轨道结构的混凝土浇筑前则需要钢模板结构的侧模和底模进行安装操作,使得侧模和底模组合后再进行混凝土结构的浇筑操作。

2、现有技术cn116837674a的记载了一种无砟轨道钢模板快速定位装置及方法,包括用于快速定位底座侧模放置位置的侧模定位装置,左右两组连接部前端上下滑动连接有模板对接装置,所述移动底板顶面上设有用于在浇筑混凝土时支撑底座侧模的支撑装置,该无砟轨道钢模板快速定位装置及方法,通过左右两组水平设置的射线调节部中投射灯,使得在对钢模板放置前,在减小误差并确保定位精度的同时可通过可自锁滚轮快速对整体装置的位置进行调整,同时钢模板安装过程中射线调节部能够随其移动进连接框体内部,大幅缩短了钢模板定位放置的时间。

3、上述设备在进行钢模板结构的安装操作时存在一定的不足,钢模板结构由多组侧模和一组底模组成,而上述设备在使用时其单次仅能完成一组侧模安装操作,且重复安装时需要对侧模位置进行重复定位,降低了其工作效率;同时上述设备不具有多重定位结构,在其进行钢模板结构的侧模和底模安装操作时,需要人工进行侧模和底模的校准操作,增加了其安装难度,功能性单一;其次上述设备在进行钢模板结构的侧模和底模安装操作时,需要人工完成侧模上料操作,重复进行多组钢模板的组装操作时,无法自动完成侧模的上料操作,不具有辅助供料结构,降低了其使用效果。

技术实现思路

1、本发明的目的在于提供一种无砟轨道钢模板快速定位装置及方法,可以解决现有的问题。

2、本发明解决的问题是:

3、1、钢模板结构由多组侧模和一组底模组成,而上述设备在使用时其单次仅能完成一组侧模安装操作,且重复安装时需要对侧模位置进行重复定位,降低了其工作效率;

4、2、上述设备不具有多重定位结构,在其进行钢模板结构的侧模和底模安装操作时,需要人工进行侧模和底模的校准操作,增加了其安装难度,功能性单一;

5、3、其次上述设备在进行钢模板结构的侧模和底模安装操作时,需要人工完成侧模上料操作,重复进行多组钢模板的组装操作时,无法自动完成侧模的上料操作,不具有辅助供料结构,降低了其使用效果。

6、本发明的目的可以通过以下技术方案实现:

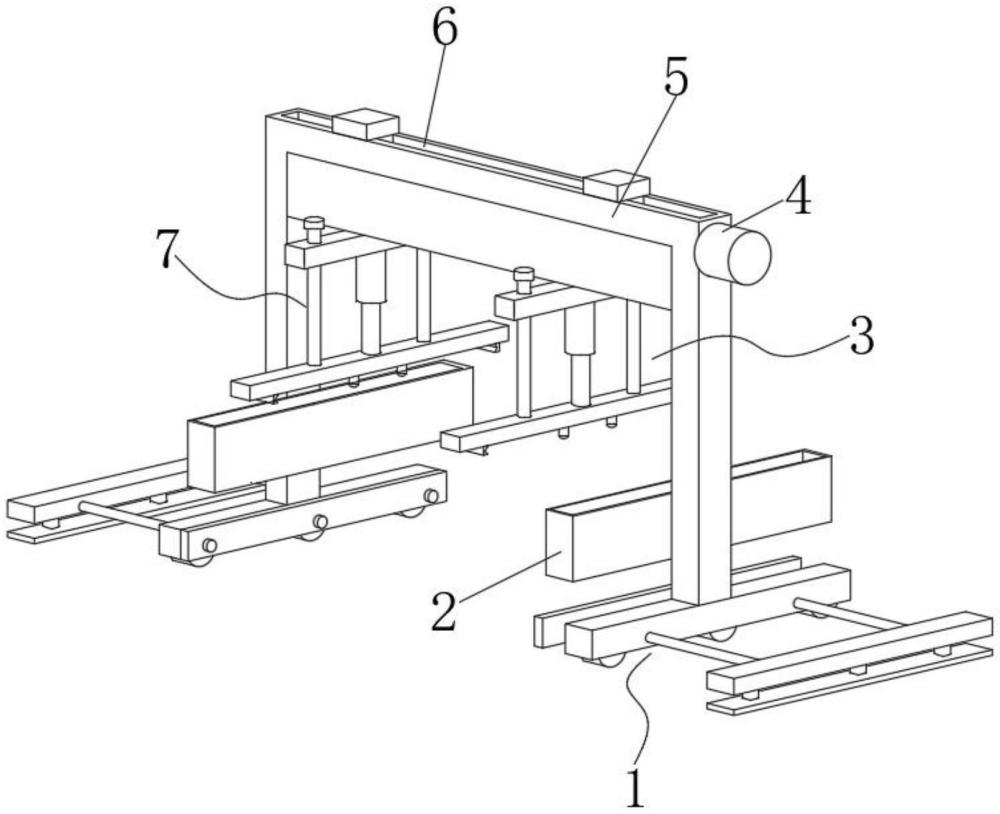

7、一种无砟轨道钢模板快速定位装置,包括移动架、第一定位件和第二定位件,所述第一定位件和第二定位件均活动安装在移动架的下部,所述第一定位件位于第二定位件的一侧;所述第一定位件和第二定位件均包括移动滑块和用来安装侧模的升降基板,所述升降基板活动安装在移动滑块的下端,且升降基板和移动滑块之间通过升降杆活动连接,所述升降基板的下端设有两组定位导柱和两组移动卡扣,两组定位导柱位于两组移动卡扣之间;所述移动架的下端设有两组用来对接底模的移动器,所述移动器包括脚轮架和定位侧板,定位侧板活动安装在脚轮架的一侧。

8、作为本发明的进一步技术方案,所述升降基板和移动滑块之间位于升降杆的两侧均设有导向杆,两组移动滑块之间通过双向丝杆驱动,所述移动架的一端设置有电动机,为完成底模和侧模之间的精准对接,利用第一定位件、第二定位件和移动器和分别定位两组侧模和底模,使得侧模精准安装在底模的上端,第一定位件和第二定位件利用其底部的升降基板拾取固定两组侧模,通过移动架的移动将侧模平移至底模的上端,使得侧模和底模完成对接操作。

9、作为本发明的进一步技术方案,所述移动卡扣和升降基板以及定位导柱和升降基板之间均通过滑动块活动连接,所述升降基板的内部设有配合移动卡扣使用的电推杆,在侧模拾取安装时,利用定位导柱的设置,可以完成对升降基板和侧模之间的定位操作,当升降基板和侧模对齐后,利用电推杆驱动滑动块,使得滑动块带动移动卡扣移动,完成对升降基板和侧模的对接固定,通过升降杆驱动升降基板,使得升降基板带动侧模上下移动,完成侧模和底模之间的对接操作。

10、作为本发明的进一步技术方案,所述脚轮架的另一侧活动安装有支撑座,支撑座的下端通过液压杆安装有升降撑板,所述支撑座和脚轮架之间通过第二横杆活动连接,脚轮架和定位侧板之间通过第一横杆活动连接,利用第一横杆和第二横杆可以分别调节定位侧板和支撑座的位置,支撑座对移动器起到辅助支撑作用,通过其可以提升移动架的稳定性,而定位侧板则辅助固定底模的侧边,在底模和侧模对接操作时起到辅助定位作用。

11、作为本发明的进一步技术方案,所述定位侧板的侧边外表面固定安装有两组定位卡头,所述第一横杆和第二横杆之间错位设置,移动架的上端设有横向滑槽,通过定位侧板的移动将定位卡头插入至底模的卡槽中,使得第一定位件和第二定位件均精准置于底模的正上方。

12、作为本发明的进一步技术方案,所述移动架的一侧固定安装有两组收纳箱,所述收纳箱和移动架之间通过安装卡座对接固定,收纳箱用来承载侧模,方便第一定位件和第二定位件进行侧模的安装操作。

13、作为本发明的进一步技术方案,所述收纳箱的内侧拼接安装有两组限位卡板,所述收纳箱的内侧位于限位卡板的之间活动安装有伸缩顶块,限位卡板和伸缩顶块在侧模安装操作时,对侧模的两端及侧边起到限位固定作用,使得收纳箱可以适用不同规格侧模的安装操作。

14、作为本发明的进一步技术方案,所述侧模拼接安装在底模的上端外表面,侧模和底模之间通过对接插杆拼接固定,所述侧模的上端设有配合移动卡扣和定位导柱使用的槽口,侧模和底模利用对接插杆拼接固定,使得侧模和底模在拼接后精准对接,提升其安装精度。

15、作为本发明的进一步技术方案,两组侧模之间通过对接卡套配合卡槽对接固定,所述底模的侧边外表面设有配合定位卡头使用的卡槽,对接卡套配合卡槽使得两组侧模之间精准对接,提升钢模板结构对接精度。

16、一种无砟轨道钢模板快速定位装置的使用方法,包括以下步骤:

17、步骤一,利用移动器的脚轮架移动至钢模板底模的两侧,通过定位侧板配合定位卡头对底模的两侧进行固定;

18、步骤二,利用双向丝杆调节第一定位件和第二定位件的位置,将第一定位件和第二定位件移动至收纳箱的上方,并将侧模固定在升降基板的底部;

19、步骤三,通过第一定位件和第二定位件将侧模移动至底模的上端,下移侧模,使得侧模和底模通过对接插杆对接固定,四组侧模安装后,完成道床板钢模结构的安装操作。

20、本发明的有益效果:

21、1、通过设置第一定位件和第二定位件,在该无砟轨道钢模板快速定位装置使用时,令其可以同时完成两组钢模板结构侧模的安装操作,同时重复安装操作时无需进行位置校准,快速完成钢模板结构的定位操作,提升钢模板结构的安装效率;

22、操作时,为完成底模和侧模之间的精准对接,利用第一定位件、第二定位件和移动器和分别定位两组侧模和底模,使得侧模精准安装在底模的上端,第一定位件和第二定位件利用其底部的升降基板拾取固定两组侧模,通过移动架的移动将侧模平移至底模的上端,使得侧模和底模完成对接操作,在侧模拾取安装时,利用定位导柱的设置,可以完成对升降基板和侧模之间的定位操作,当升降基板和侧模对齐后,利用电推杆驱动滑动块,使得滑动块带动移动卡扣移动,完成对升降基板和侧模的对接固定,通过升降杆驱动升降基板,使得升降基板带动侧模上下移动,完成侧模和底模之间的对接操作,操作时,利用移动器的脚轮架移动至钢模板底模的两侧,通过定位侧板配合定位卡头对底模的两侧进行固定,利用双向丝杆调节第一定位件和第二定位件的位置,将第一定位件和第二定位件移动至收纳箱的上方,并将侧模固定在升降基板的底部,通过第一定位件和第二定位件将侧模移动至底模的上端,下移侧模,使得侧模和底模通过对接插杆对接固定,四组侧模安装后,完成道床板钢模结构的安装操作,令其单次即可完成两组侧模的安装操作,提升其工作效率。

23、2、通过设置移动器,在该无砟轨道钢模板快速定位装置使用时,令其具有多重定位结构,提升无砟轨道钢模板结构的安装精度,避免其钢模板结构组装时出现错位现象;

24、使用时,移动器利用第一横杆和第二横杆可以分别调节定位侧板和支撑座的位置,支撑座对移动器起到辅助支撑作用,通过其可以提升移动架的稳定性,而定位侧板则辅助固定底模的侧边,在底模和侧模对接操作时起到辅助定位作用,提升其安装精度,在其进行侧模安装操作时,通过定位侧板的移动将定位卡头插入至底模的卡槽中,完成底模和移动架的位置校准,使得移动架在进行侧模安装操作时,使得第一定位件和第二定位件均精准置于底模的正上方,其次,当移动架进行侧模安装操作时,通过液压杆驱动支撑座底部的升降撑板下移,使得升降撑板与地面接触,可以对移动架起到辅助固定作用,提升其稳定性。

25、3、通过设置收纳箱,在该无砟轨道钢模板快速定位装置使用时,令其具有辅助供料结构,通过将收纳箱设置在移动架的两侧,可以令移动架连续对多组底模进行侧模的安装操作,提升其使用效果;

26、操作时,收纳箱用来承载侧模,方便第一定位件和第二定位件进行侧模的安装操作,限位卡板和伸缩顶块在侧模安装操作时,对侧模的两端及侧边起到限位固定作用,使得收纳箱可以适用不同规格侧模的安装操作,其次为配合该定位装置的使用,侧模和底模利用对接插杆拼接固定,使得侧模和底模在拼接后精准对接,提升其安装精度,同时对接卡套配合卡槽使得两组侧模之间精准对接,提升钢模板结构对接精度。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334831.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表