一种高渗钠高构熵氧氟磷酸钒钠正极材料及其制备方法

- 国知局

- 2024-11-25 15:01:10

本发明涉及钠电池高性能正极材料的制备与应用,特别涉及一种高渗钠高构熵氧氟磷酸钒钠正极材料及其制备方法。

背景技术:

1、随着工业化和现代化发展,全球对能源的需求迅速增长。应用于可再生能源发电和新型电力系统的能源存储技术,如大规模抽水蓄能、电池储能技术、氢能储存技术等,得到广泛关注。作为一种新兴的电池储能技术,可充钠电池因其长循环寿命、宽温域使用特性和低成本等优势,适用于低速短续航电车和大规模储能电站等应用场景,显示出广阔的应用前景。

2、正极材料是决定钠电池性能和成本的关键。目前广泛研究的钠电池正极材料主要包括聚阴离子化合物、层状氧化物和普鲁士类材料。其中,聚阴离子型正极材料具有优异的热稳定性、安全性以及良好的循环性能,特别是聚阴离子型氧氟磷酸钒钠正极材料具有超级稳定的三维框架结构以及工作电压高、能量密度高、充放电体积变化小等显著优势,是一种潜力巨大的钠电池正极材料。然而,氧氟磷酸钒钠的本征电导率较低,导致其倍率等电化学性能不够理想,限制了其发展和应用。

3、为此,传统的离子掺杂、表面包覆和材料复合等改性技术被用于提升氧氟磷酸钒钠的导电能力,从而改善其实际电化学性能。例如,杨菊等人采用水热溶剂热法制备了铁掺杂的na3v2-xfex(po4)2f3(《chemical engineering journal,2024,485:149834.》),促进了na+的转移,减轻了充放电过程中材料的结构恶化;庄淑涵等人通过溶胶-凝胶法制备了掺铝的na3v2-xalx(po4)2f3(《surface&coatings technology,2022,434:128184.》),提升了材料的电子导电性和钠离子扩散率,从而改善了氧氟磷酸钒钠的电化学性能;何佳蓉等人通过微波辅助水热合成方法制备了rgo包覆的层叠na3(voxpo4)2f3-2x@nvp精细核壳结构,基于核壳结构和rgo的协同效应,提升了材料的倍率性能(《acs applied materials&interfaces,2021,13(50):60099-114.》),但是,这类改性方法存在改性条件苛刻、性能提升有限、制备工艺复杂、成本增加较大等问题,未能有效促进氧氟磷酸钒钠的工业化生产与应用。

技术实现思路

1、针对现有技术中的问题,本发明的目的在于提供一种高渗钠高构熵氧氟磷酸钒钠正极材料及其制备方法,选定多种可调过渡金属元素取代部分钒,通过一步固相热力耦合烧结法制备形貌稳定、性能优异、均匀性好的高渗钠高构熵氧氟磷酸钒钠正极材料,具有简便、可控的特点。

2、为实现上述目的,本发明提供如下技术方案:

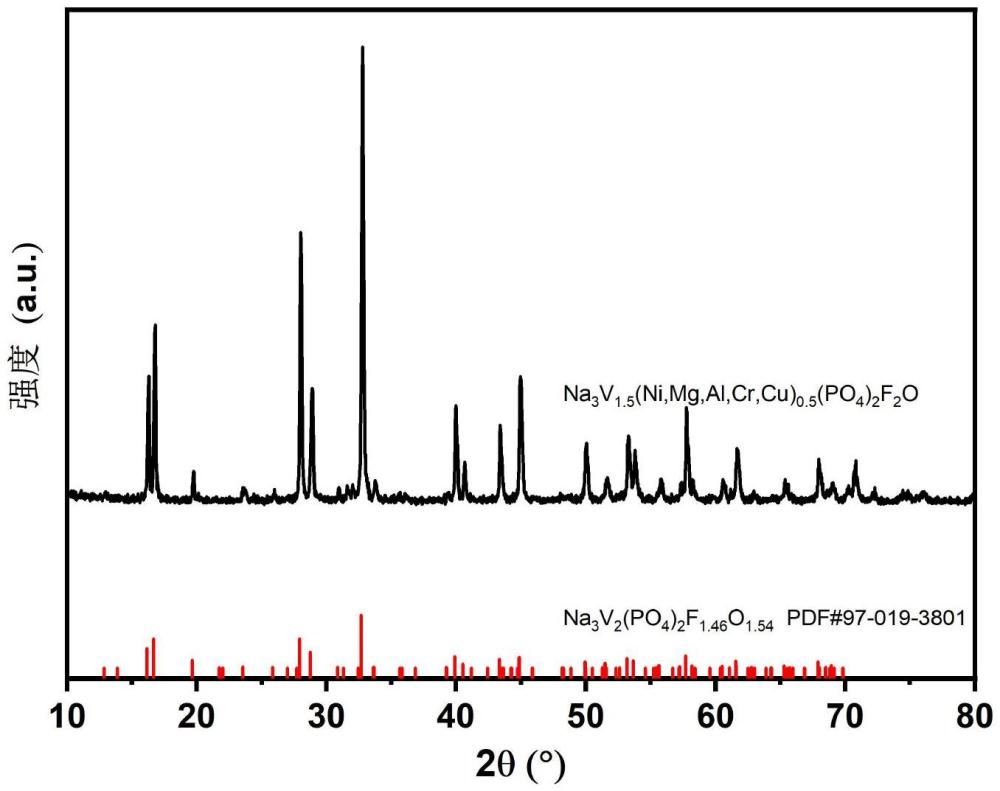

3、一种高渗钠高构熵氧氟磷酸钒钠正极材料,分子式na3v2-x(tm)x(po4)2f3-ηoη/2,其中0<x<2,0<η<3,tm为多种可调过渡金属元素,包括ti、cr、mn、fe、co、ni、cu、zn、al、mg、li、ca、zr、nb、mo、cd、ga、in、y、ba、sn、sb或bi;

4、所述的高渗钠高构熵氧氟磷酸钒钠正极材料,构型熵△sconf为1.4r~1.8r;

5、所述的高渗钠高构熵氧氟磷酸钒钠正极材料,dna+为1×10-8~1×10-11cm2s-1。

6、一种高渗钠高构熵氧氟磷酸钒钠正极材料的制备方法,包括以下步骤:

7、步骤s1,将钠源、钒源、磷源、氟源、过渡金属源混合溶解在溶剂中,加入添加剂和还原剂,湿法混合研磨均匀,获得混合溶液;

8、步骤s2,将步骤s1获得的混合溶液进行微波调控干燥,获得混合粉末;

9、步骤s3,将步骤s2获得的混合粉末进行研磨,压制成片状前驱体;

10、步骤s4,在气氛保护条件下,将步骤s3得到的片状前驱体进行热力耦合烧结,然后冷却至室温,研磨筛分后得到粒径均匀的高渗钠高构熵氧氟磷酸钒钠正极材料。

11、所述步骤s1中的钠源包括:nacl、na2o、nano3、na2s2o3、na2so4、na2co3、na3po4、na2hpo4、ch3coona、c6hnao7、naoh、naf、十二烷基硫酸钠、甘氨酸钠中的一种或多种任意比例混合物。

12、所述步骤s1中的钒源包括:v2o5、v2o3、voso4、nh4vo3、na3vo4、乙酰丙酮钒、乙酰丙酮氧钒中的一种或多种任意比例的混合物。

13、所述步骤s1中的磷源包括:na3po4、na2hpo4、na4p2o7、nh4h2po4、(nh4)2hpo4、h3po4、(nh4)2hpo3、nh4h2po2、亚磷酸二苯酯中的一种或多种任意比例的混合物。

14、所述步骤s1中的氟源包括:naf、h2sif6、hf、nh4f、cf4、caf2、alf3、chf3、c2f6、四丁基氟化铵、聚四氟乙烯中的一种或多种任意比例混合物。

15、所述步骤s1中的过渡金属源包括五种及以上不同金属元素的碳酸盐、硝酸盐、硫酸盐、氧化物或氢氧化物的混合物;不同金属元素的碳酸盐、硝酸盐、硫酸盐、氧化物或氢氧化物具体包括:nico3、ni(no3)2·6h2o、mgco3、mgso4、mg(no3)2·6h2o、al(no3)3·9h2o、al2(co3)3、cr(no3)3·9h2o、cuso4、cu(no3)2·3h2o、fe(no3)3·9h2o、li2co3、lino3、li2so4、coco3、co(no3)2·6h2o、mnco3、mn(no3)2、caco3、ca(no3)2。

16、所述五种及以上不同金属元素的过渡金属源中,各元素的含量为等摩尔比例。

17、所述步骤s1中的溶剂是无水乙醇、丙酮、去离子水中的一种或多种任意比例混合溶剂。

18、所述步骤s1中的添加剂包括:苯、苯甲酸乙酯、乙酸乙酯、pvdf、dmso、氯仿、dmf、ptfe、peg、thf、ec中的一种或多种任意比例混合物。

19、所述步骤s1中的还原剂包括:石墨烯、乙炔黑、导电碳黑、石墨、介孔碳、碳纳米管、蔗糖、葡萄糖、蔗糖、硫代硫酸钠、亚硝酸钠中的一种或多种任意比例混合物。

20、所述步骤s1中,添加的钠源、钒源、磷源、氟源、过渡金属源的摩尔比例为3:2-x:2:3-η:x,0<x<2,0<η<3。

21、所述步骤s1中,添加剂的质量分数为原料总质量的0.2%~25%。

22、所述步骤s1中,还原剂的质量分数为原料总质量的1%~35%。

23、所述步骤s2中,调控微波干燥的工作功率w,0<w≤2kw,干燥时间为3~30min。

24、所述步骤s4中的气氛包括:氮气、氩气、氢氩混合气或氮氢混合气中的一种;所述氢氩混合气为体积浓度含氢2%的氢氩混合气;所述氮氢混合气为氮气含量为5%体积浓度的氮氩混合气。

25、所述步骤s4中,热力耦合烧结采用一段、两段或者三段温阶进行烧结;如采一段温阶,烧结温度为500~950℃,烧结时间为0.2~20h;如采用两段温阶,烧结温度分别为300~600℃、500~950℃,烧结时间分别为0.1~6h、0.1~20h;如采用一段温阶,烧结温度分别为100~400℃300~700℃、600~950℃,烧结时间分别为0.1~6h、0.1~6h、0.1~20h。

26、与现有技术相比,本发明的有益效果在于:

27、(1)本发明采用晶体结构工程和高熵材料理论与技术,设计了高渗钠高构熵氧氟磷酸钒钠正极材料,通过等比例的ni、mg、al、cr、cu、fe、li、co、mn、ca等过渡金属元素对氧氟磷酸钒钠进行巧妙有效的本征晶体结构和电化学性能调控,分子组成和晶体结构特别,能够显著增加材料构型熵和渗钠率,提升结构稳定性、充放电电压、钠离子扩散速率和电子电导率,获得性能优异的钠电池正极材料。△sconf为1.4r~1.8r,结构稳定,充放电电压高;且渗钠率高,dna+为1×10-8~1×10-11cm2s-1,钠离子扩散速率和电子电导率高,充放电速率快。

28、(2)本发明的高渗钠高构熵氧氟磷酸钒钠正极材料,采用一步高温固相热力耦合法烧结制备,原料来源丰富,工艺简便,制备成本低,易于规模化生产。

29、(3)本发明采用溶剂保证原料均匀混合溶解,通过添加剂进一步调控高渗钠高构熵材料的形核生长,提升产物合成率。

30、(4)本发明通过微波调控干燥,不仅解决了传统干燥不均匀及物料外焦内生等工艺问题,而且有助于形成均质前驱体。此外,微波调控干燥的膨化效果有利于后续进一步研磨,提升材料制备质量与效率。

31、(5)本发明利用压制片状前驱体联合温阶调控进行热力耦合烧结,有效改善了晶籽形核、长大和团聚动力学,获得了结构精准、结晶良好、颗粒均匀的合成产物。

32、综上所述,本发明利用晶体结构工程和高熵材料理论与技术,从材料晶体结构源头上设计和提升氧氟磷酸钒钠的本征电子电导率及渗钠率,并抑制其充放电过程中的不良相变,开发了高渗钠高构熵氧氟磷酸钒钠,有效提升了氧氟磷酸钒钠的构型熵、稳定性、导电性和渗钠率,显著改善了氧氟磷酸钒钠的比容量、倍率和循环等实际电化学性能。本发明采用一步固相热力耦合烧结方法,巧妙可控制备了高渗钠高构熵氧氟磷酸钒钠,工艺简便、结构稳定、形貌均匀、成本低廉、性能优异,有望促进和加快该类材料的规模生产与应用进程。

本文地址:https://www.jishuxx.com/zhuanli/20241125/335744.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种定位接线排的制作方法

下一篇

返回列表