一种海上超大型风机塔筒溜尾翻身工装的制作方法

- 国知局

- 2024-11-25 15:32:08

本技术涉及风机塔筒安装领域,尤其是涉及一种海上超大型风机塔筒溜尾翻身工装。

背景技术:

1、目前,我国风力发电市场发展迅速,陆上风机市场逐渐饱和,海上风电成为主要的发展趋势。海上发电风机组装通常是先将海底固定桩打入海底中,然后向海底固定桩吊装塔筒,塔筒端部的内壁固定有法兰,通过吊机向海底固定桩吊装塔筒,并通过法兰上的螺栓孔将塔筒和海底固定桩固定安装,再利用吊机向塔筒吊装发电风机和叶片。

2、随着海上风电项目离岸距离的增加和塔筒直径的增大,塔筒厂家对成品保护要求也日益严格。在吊装过程中,绝对禁止发生塔筒磕碰等情况,以防止塔筒变形或油漆刮擦等问题;而随着塔筒直径越大在其吊装过程中越容易发生溜尾,导致塔筒容易磕碰吊机的吊具和吊带,因此,急需研发一种海上超大型风机塔筒溜尾翻身工装,能够满足超大型风机塔筒翻身的需求,同时确保塔筒成品的完整保护。

技术实现思路

1、为了减少塔筒吊装过程中发生磕碰的情况,本申请提供一种海上超大型风机塔筒溜尾翻身工装。

2、本申请提供的一种海上超大型风机塔筒溜尾翻身工装采用如下的技术方案:

3、一种海上超大型风机塔筒溜尾翻身工装,包括设置于塔筒两端的吊盘,所述吊盘设置有若干连接孔,且若干所述连接孔与塔筒端部法兰的若干螺栓孔适配,所述吊盘和塔筒通过螺栓和螺母固定;所述吊盘设置有吊具,所述吊具用于连接吊机的吊绳,塔筒两端通过吊机的吊绳连接于吊机上。

4、通过采用上述技术方案,利用吊盘与塔筒端部法兰固定,进而将吊具安装于塔筒端部,使得使用吊机对塔筒翻身时,避免吊具与塔筒发生磕碰,从而减少塔筒吊装过程中发生磕碰的情况。同时通过吊盘与塔筒端部法兰固定,增大吊具与塔筒端部法兰的接触面积,减少塔筒端部法兰单点受到吊具的作用力,且在自重下形变的情况。

5、优选的,所述吊盘包括顶盘和底盘,且当塔筒翻身至竖直时,所述顶盘位于塔筒顶部,且所述底盘位于塔筒底部;设置于所述底盘上的所述吊具设置有底部扣,所述底部扣用于连接吊机的吊绳,当塔筒翻身至竖直时,所述底部扣限制吊机吊绳抵接塔筒外壁。

6、通过采用上述技术方案,通过设置底部扣限制吊绳与塔筒外壁留有间距,使得塔筒吊装翻身过程中,因晃动而受到吊绳剐蹭的情况,进一步保护塔筒。

7、优选的,所述顶盘设置有若干吊具。

8、通过采用上述技术方案,在顶盘设置若干吊具,使得多个吊具分担塔筒自身重力,避免塔筒自重大,而顶盘和塔筒端部法兰受力点位少,导致塔筒端部法兰形变,进一步保护塔筒端部法兰。

9、优选的,所述顶盘还设置有平衡环和若干平衡带,若干所述吊具沿所述顶盘的周向均匀分布,若干所述平衡带一端分别连接所述顶盘的若干所述吊具,另一端均连接于所述平衡环上,且所述平衡带沿所述平衡环的周向均匀分布;所述平衡环用于连接吊机的吊绳。

10、通过采用上述技术方案,通过设置平衡环和平衡带连接顶盘的吊具,且平衡带均沿顶盘和平衡环的周向均匀分布,使得吊机通过平衡环和平衡带将塔筒翻身至水平时,塔筒在自身重力和平衡带长度一致的情况下更容易保持竖直,减少调节塔筒竖直度的工作,提高塔筒翻身的效率。

11、优选的,所述平衡环还设置有若干中间带和平衡钩,所述平衡钩设置有若干挂钩,若干所述中间带一端设置于所述平衡环上,另一端分别挂设于所述挂钩中,所述平衡钩用于连接吊机的吊绳,且当吊机通过平衡钩吊起平衡环时,所述平衡环水平。

12、通过采用上述技术方案,利用中间带和平衡钩将平衡环和吊机连接,使得吊机的吊绳单点连接平衡环,减少平衡环因多点受到吊机的吊绳牵动而倾斜的情况,从而使得平衡环在塔筒的重力下更容易保持水平,大幅度减少塔筒翻身后的倾斜度,提高塔筒吊装效率。

13、优选的,所述平衡环还设置有调节件,所述调节件用于调节塔筒至竖直。

14、通过采用上述技术方案,通过利用调节件将塔筒调节至竖直,减少塔筒倾斜度大,导致塔筒难以安装的情况。

15、优选的,所述调节件包括滑动设置于所述平衡环上的若干调节扣,若干所述平衡带分别连接于若干所述调节扣上。

16、通过采用上述技术方案,当塔筒翻转至接近竖直时,平衡带一端连接于顶盘的吊具上,另一端连接于调节扣上,而平衡带的长度固定,使得平衡带在塔筒的重力下绷直,并通过调节扣相对平衡环滑动,塔筒在其自身重力下驱动调节扣滑动至塔筒竖直,进一步减少塔筒翻转后的倾斜度。

17、优选的,所述平衡环开设有若干调节槽,且若干所述调节扣分别位于若干所述调节槽内滑动。

18、通过采用上述技术方案,塔筒翻身过程中,平衡带受到的拉力变化,平衡环上各位置的调节扣容易因平衡带的拉力变化而相对平衡环滑动,导致平衡带容易打结。通过设置调节槽限制调节扣滑动的范围,从而避免平衡带打结。

19、优选的,所述调节扣还设置有限制块,调节槽设置有限制槽,所述限制块卡入所述限制槽中并位于所述限制槽内滑动,所述限制块和所述限制槽限制所述调节扣脱离所述调节槽。

20、通过采用上述技术方案,通过设置限制块和限制槽,从而避免调节扣脱离调节槽,减少调节环损坏的情况。

21、综上所述,本申请包括以下至少一种有益技术效果:

22、1.通过设置吊和吊具,利用吊盘与塔筒端部法兰固定,进而将吊具安装于塔筒端部,使得使用吊机对塔筒翻身时,避免吊具与塔筒发生磕碰,从而减少塔筒吊装过程中发生磕碰的情况。同时通过吊盘与塔筒端部法兰固定,增大吊具与塔筒端部法兰的接触面积,减少塔筒端部法兰单点受到吊具的作用力,且在自重下形变的情况。

23、2.通过设置顶盘、平衡带、平衡环、中间带和平衡钩,使得吊机通过平衡环和平衡带将塔筒翻身至水平时,塔筒在自身重力和平衡带长度一致的情况下更容易保持竖直,减少调节塔筒竖直度的工作,提高塔筒翻身的效率。利用中间带和平衡钩将平衡环和吊机连接,使得吊机的吊绳单点连接平衡环,减少平衡环因多点受到吊机的吊绳牵动而倾斜的情况,从而使得平衡环在塔筒的重力下更容易保持水平,大幅度减少塔筒翻身后的倾斜度,提高塔筒吊装效率。

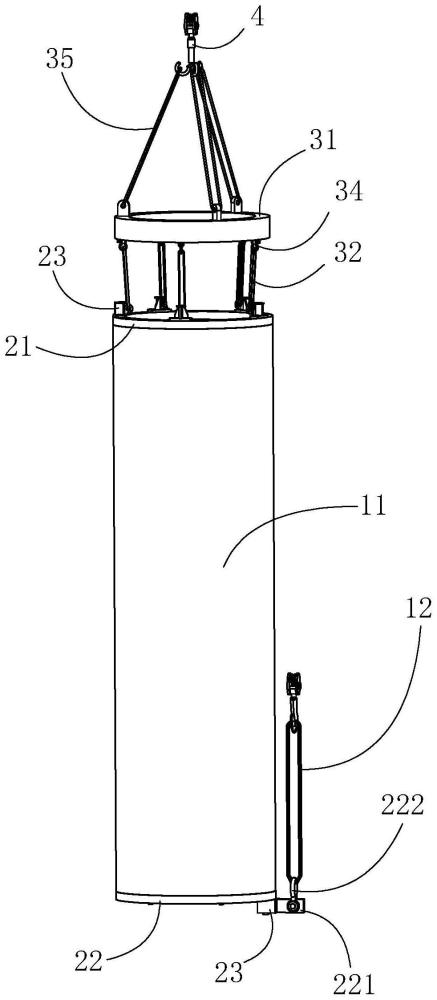

技术特征:1.一种海上超大型风机塔筒溜尾翻身工装,其特征在于,包括设置于塔筒(11)两端的吊盘,所述吊盘设置有若干连接孔,且若干所述连接孔与塔筒(11)端部法兰的若干螺栓孔适配,所述吊盘和塔筒(11)通过螺栓和螺母固定;所述吊盘设置有吊具(23),所述吊具(23)用于连接吊机的吊绳(12),塔筒(11)两端通过吊机的吊绳(12)连接于吊机上。

2.根据权利要求1所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述吊盘包括顶盘(21)和底盘(22),且当塔筒(11)翻身至竖直时,所述顶盘(21)位于塔筒(11)顶部,且所述底盘(22)位于塔筒(11)底部;设置于所述底盘(22)上的所述吊具(23)设置有底部扣(222),所述底部扣(222)用于连接吊机的吊绳(12),当塔筒(11)翻身至竖直时,所述底部扣(222)限制吊机吊绳(12)抵接塔筒(11)外壁。

3.根据权利要求2所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述顶盘(21)设置有若干吊具(23)。

4.根据权利要求3所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述顶盘(21)还设置有平衡环(31)和若干平衡带(32),若干所述吊具(23)沿所述顶盘(21)的周向均匀分布,若干所述平衡带(32)一端分别连接所述顶盘(21)的若干所述吊具(23),另一端均连接于所述平衡环(31)上,且所述平衡带(32)沿所述平衡环(31)的周向均匀分布;所述平衡环(31)用于连接吊机的吊绳(12)。

5.根据权利要求4所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述平衡环(31)还设置有若干中间带(35)和平衡钩(4),所述平衡钩(4)设置有若干挂钩(41),若干所述中间带(35)一端设置于所述平衡环(31)上,另一端分别挂设于所述挂钩(41)中,所述平衡钩(4)用于连接吊机的吊绳(12),且当吊机通过平衡钩(4)吊起平衡环(31)时,所述平衡环(31)水平。

6.根据权利要求4所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述平衡环(31)还设置有调节件,所述调节件用于调节塔筒(11)至竖直。

7.根据权利要求6所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述调节件包括滑动设置于所述平衡环(31)上的若干调节扣(34),若干所述平衡带(32)分别连接于若干所述调节扣(34)上。

8.根据权利要求7所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述平衡环(31)开设有若干调节槽(311),且若干所述调节扣(34)分别位于若干所述调节槽(311)内滑动。

9.根据权利要求8所述的一种海上超大型风机塔筒溜尾翻身工装,其特征在于,所述调节扣(34)还设置有限制块(313),调节槽(311)设置有限制槽,所述限制块(313)卡入所述限制槽中并位于所述限制槽内滑动,所述限制块(313)和所述限制槽限制所述调节扣(34)脱离所述调节槽(311)。

技术总结本技术公开了一种海上超大型风机塔筒溜尾翻身工装,其包括包括设置于塔筒两端的吊盘,吊盘设置有若干连接孔,且若干连接孔与塔筒端部法兰的若干螺栓孔适配,吊盘和塔筒通过螺栓和螺母固定;吊盘设置有吊具,吊具用于连接吊机的吊绳,塔筒两端通过吊机的吊绳连接于吊机上。本申请具有减少塔筒吊装过程中发生磕碰的情况的效果。技术研发人员:陆兵良,周建峰,傅凌霄,陈祺,吉元庆,郭学彬,高磊,卿启忠,张苏,张龙受保护的技术使用者:华能(浙江岱山)海上风电有限公司技术研发日:20240423技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/338128.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表