玻璃成型方法、玻璃及车辆与流程

- 国知局

- 2024-12-06 12:12:28

本发明涉及玻璃领域,尤其涉及一种玻璃成型方法、玻璃及车辆。

背景技术:

1、目前,对于物理强化的玻璃(如汽车玻璃)所采用的工艺流程主要为:原片玻璃首先经过切、掰、磨等处理形成所需的轮廓形状,之后在玻璃上印刷必要的装饰层,然后经过热弯、热强化、钢化等工序处理,使玻璃弯曲成所需的形状,最后根据功能需求,在产品上完成夹层、附件集成等工序。

2、但对玻璃上具有较大尺寸的内凹区域、内孔或窗中窗等特殊轮廓形状的玻璃(其中,玻璃的外侧轮廓形状为外轮廓,而内凹区域、内孔或窗中窗等结构的边缘位置为玻璃的内轮廓),则需要采用先切割磨边,然后热弯成型的工艺方式,但该种成型方式存在以下问题:

3、一、由于玻璃的切割、掰边技术难度大,节拍和成品率较低,在成型玻璃的内轮廓时需要复杂的开刀和掰边设计,易产生爆边,成品率低;如采用离线水刀切割的方式,不仅切割速度慢,而且切割后需增加淋洗、内磨边等工序,工艺复杂、成本高;

4、二、在玻璃的热弯成型或钢化过程中,在玻璃的内轮廓易产生应力和光学缺陷,由于内凹区域和内孔的边缘的加热和冷却速度与其周边正常玻璃区域不一致,玻璃的内轮廓的受热膨胀和冷却收缩在内部空间受到限制,导致会在玻璃的内轮廓处产生相比玻璃的外轮廓更大的边缘张应力,增加玻璃裂片风险;此外,玻璃在热成型过程中,受到玻璃的内轮廓处的弯曲趋势的影响,易形成不连续的曲率变化,导致玻璃的内轮廓出现折光光学不良的情况,导致成型后的玻璃使用效果并不理想。

5、针对相关技术中,具有内轮廓的玻璃成型困难,且成型后易产生边缘张应力高、光学质量差的问题。

技术实现思路

1、本发明的目的在于提供一种玻璃成型方法、玻璃及车辆,改变原有的玻璃成型工艺,可成型出具有内轮廓且内轮廓边缘张应力小、光学质量高的玻璃,同时能够大幅降低玻璃的内轮廓的成型难度,提升成品率,降低生产成本。

2、本发明的目的可采用下列方案来实现:

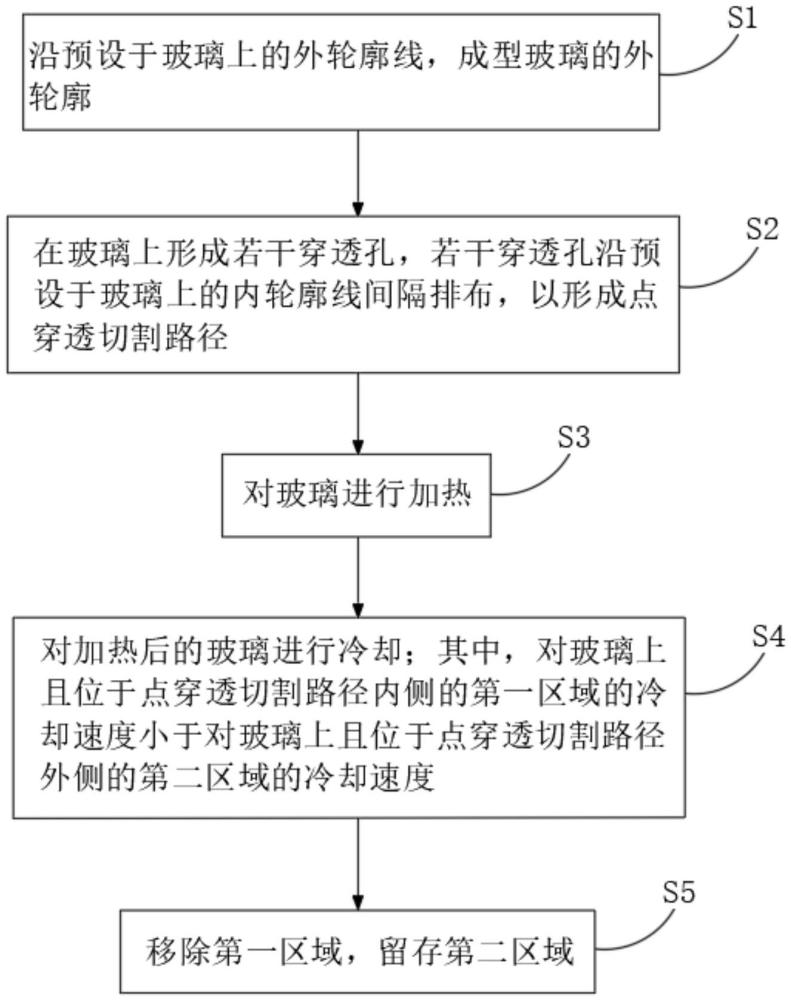

3、本发明提供了一种玻璃成型方法,所述方法包括如下步骤:

4、沿预设于玻璃上的外轮廓线,成型所述玻璃的外轮廓;

5、在所述玻璃上形成若干穿透孔,若干所述穿透孔沿预设于所述玻璃上的内轮廓线间隔排布,以形成点穿透切割路径;

6、对所述玻璃进行加热;

7、对加热后的所述玻璃进行冷却;其中,对所述玻璃上且位于所述点穿透切割路径内侧的第一区域的冷却速度小于对玻璃上且位于所述点穿透切割路径外侧的第二区域的冷却速度,以使所述第一区域与所述第二区域相分离;

8、移除所述第一区域,留存所述第二区域。

9、在本发明的一较佳实施方式中,所述在所述玻璃上形成若干穿透孔,若干所述穿透孔沿预设于所述玻璃上的内轮廓线间隔排布,以形成点穿透切割路径,包括:

10、采用激光切割所述玻璃,以在所述玻璃上形成所述穿透孔;

11、若干所述穿透孔间隔排布,以形成所述点穿透切割路径;

12、对所述玻璃上所述点穿透切割路径对应的区域进行局部加热,扩大所述点穿透切割路径上所述穿透孔的尺寸,以形成可对所述第一区域进行分离的切割线。

13、在本发明的一较佳实施方式中,所述对所述玻璃上所述点穿透切割路径对应的区域进行局部加热后,所述第一区域与所述第二区域依然处于连接状态。

14、在本发明的一较佳实施方式中,所述穿透孔的直径为2μm至20μm,和/或,相邻两所述穿透孔之间的间距为1μm至10μm。

15、在本发明的一较佳实施方式中,在对所述玻璃进行加热之后,且对所述玻璃进行冷却之前,还包括:

16、对所述玻璃进行弯曲处理,以使所述玻璃形成预设的弯曲形状。

17、在本发明的一较佳实施方式中,采用常温压缩空气的方式,以对所述玻璃进行吹风冷却;

18、其中,在所述第一区域和所述第二区域分别布设冷却风嘴,且所述第二区域所布设的所述冷却风嘴的密度和数量大于所述第一区域所布设的所述冷却风嘴的密度和数量;

19、或,仅在所述第二区域布设冷却风嘴。

20、在本发明的一较佳实施方式中,若所述玻璃为钢化玻璃,则设置所述第二区域的风压大于或等于1500mmwc,且所述第一区域的风压小于或等于1200mmwc。

21、在本发明的一较佳实施方式中,所述玻璃为热强化玻璃,则设置所述第二区域的风压大于或等于800mmwc,且所述第一区域的风压小于或等于600mmwc。

22、本发明提供了一种玻璃,在所述玻璃的外轮廓上具有内凹区域或在所述玻璃的外轮廓的内侧具有中空区域,以沿所述内凹区域或所述中空区域的边缘形成所述玻璃的内轮廓线;

23、所述内凹区域或所述中空区域采用上述的玻璃成型方法成型。

24、在本发明的一较佳实施方式中,所述玻璃为钢化玻璃或热强化玻璃。

25、在本发明的一较佳实施方式中,若所述玻璃为钢化玻璃,则所述玻璃的内轮廓端缘所受到的张应力为8mpa至28mpa,所述玻璃的外轮廓端缘所受到的张应力为10mpa至35mpa;

26、或,若所述玻璃为热强化玻璃,则所述玻璃的内轮廓端缘所受到的张应力为4mpa至16mpa,所述玻璃的外轮廓端缘所受到的张应力为5mpa至20mpa。

27、在本发明的一较佳实施方式中,沿所述玻璃的内轮廓线的边缘设置有横截面为直线形或弧形的倒角。

28、在本发明的一较佳实施方式中,所述倒角的长度l为0.2mm至1/4的所述玻璃的厚度h。

29、在本发明的一较佳实施方式中,所述倒角的长度l为0.2mm至2.0mm的所述玻璃的厚度h。

30、在本发明的一较佳实施方式中,所述倒角的深度h小于或等于1/3的所述玻璃的厚度h。

31、在本发明的一较佳实施方式中,若所述玻璃为钢化玻璃,则所述玻璃的厚度h为2.5mm至6.0mm;

32、或,若所述玻璃为热强化玻璃,则所述玻璃的厚度h为1.4mm至2.5mm。

33、在本发明的一较佳实施方式中,所述玻璃的内轮廓线的周长大于或等于300mm。

34、本发明提供了一种车辆,所述车辆具有上述的玻璃。

35、由上所述,本发明的玻璃成型方法、玻璃及车辆的特点及优点是:

36、改变原有玻璃上内轮廓的成型方法,先在玻璃上沿预设的内轮廓线形成间隔排布的若干穿透孔,若干穿透孔的排布路径即为所形成的点穿透切割路径,再对玻璃进行加热和快速冷却,由于对位于点穿透切割路径内侧的第一区域的冷却速度小于对位于点穿透切割路径外侧的第二区域的冷却速度,使得玻璃上的第一区域与第二区域由于热胀冷缩的速度不一致,导致第一区域与第二区域具有不同的形变程度,从而可沿点穿透切割路径对玻璃进行切割,使得玻璃上的第一区域与第二区域相分离,通过上述方法所成型的玻璃的内轮廓位置所受张应力小,降低成型后玻璃裂片的风险,而且成型的玻璃的内轮廓位置不会存在弯曲趋势的突变,不会形成不连续的曲率变化,从而能够保证成型后玻璃具有良好的光学质量,提升使用体验。

本文地址:https://www.jishuxx.com/zhuanli/20241204/339950.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。