一种高强度仿石砖及其制备方法与流程

- 国知局

- 2024-11-25 15:58:12

本发明涉及仿石砖制备,具体为一种高强度仿石砖及其制备方法。

背景技术:

1、仿石砖是一种模仿自然石料图案、色泽、纹理和外形的陶瓷砖,仿石砖模仿天然石材,使仿石砖铺设后有一种天然石材的感觉,又不会对周边住户造成光折射,而且坚硬耐腐蚀,经得住长时间的日晒雨淋,和天然石材相比,仿石砖具有价格低廉、重量轻、易加工、颜色多样等优点,虽然仿石砖被设计成与天然石材非常相似,但仍然存在一些区别,仿石砖是人造材料,而石材则是天然材料,仿石砖的硬度和韧性通常会根据实际需求进行调整,而石材则有其固定的天然物理性质,但是仿石砖其生产和加工过程相对比较简单,因此价格相对较低,又由于仿石砖可以通过模拟各种天然石材的特征,因此与石材相比,仿石砖的重量较轻,可以减轻建筑物的负担和加速施工的进度,非常适合在大面积使用的场合。

2、目前的仿石砖表面均为一层陶瓷釉面,陶瓷釉面能够为仿石砖提供良好的美观度,且防滑效果好,但是仿石砖的釉面因为其特点,会存在硬度不高粘结效果较差的问题,因此仿石砖长期使用后,容易造成仿石砖的釉面出现破裂和脱落的问题出现,影响仿石砖的使用。

技术实现思路

1、本发明的目的在于提供一种高强度仿石砖及其制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种高强度仿石砖及其制备方法,仿石砖包括基砖和釉面,所述仿石砖的基砖按质量份数计包括以下原料:

3、水泥10—20份、球土20—40份、石粉15—20份、粗骨料10—15份、细骨料8—10份、纤维添加物5—10份和水10—20份;

4、所述仿石砖的釉面按质量份数计包括以下原料:

5、长石5—10份、石英5—10份、高岭土10—15份、莫桑石5—8份、氧化添加剂5—8份、金属添加物3—7份、碳酸钙2—4份、环氧树脂2—3份和水5—10份。

6、在进一步的实施例中,所述粗骨料为5mm—7mm的碎石和卵石组成,所述细骨料为2mm—3mm的砂砾石或碎石组成,基砖通过选用粗细骨料,能够使得基砖的原料之间更好地相互交错结合,进而提升仿石砖基砖的强度。

7、在进一步的实施例中,所述金属添加物包括铜、钴、铁、锰和镉中的一种或多种,金属元素可以改变釉层的颜色和光泽度,而碳酸钙可以增加釉层弹性和抗刮擦性,使得仿石砖既美观,且硬度和表面的耐磨效果更好。

8、在进一步的实施例中,所述氧化添加剂为氧化铝、氧化锆和氧化钙,其中氧化铝的含量为40%—50%,氧化锆的含量为30%—40%,氧化钙的含量为20%—30%,氧化物可以增加釉层的透明度、光泽度和色彩饱和度,可以用来改善釉面的透明度和亮度,提高釉面的硬度和稳定性。

9、在进一步的实施例中,所述莫桑石为莫桑石粉末状固体材料,所述莫桑石粉末颗粒大小为20-50μm,莫桑石选用的是人工合成的粉末原料,莫桑石接近于钻石的硬度,且有着良好的折射率,因此利用莫桑石的硬度,增强仿石砖表面釉体的强度和硬度,且能够为釉面提供更好的一个光线折射效果,使得釉面更为通透,且硬度更高,提升仿石砖的强度和表面美观。

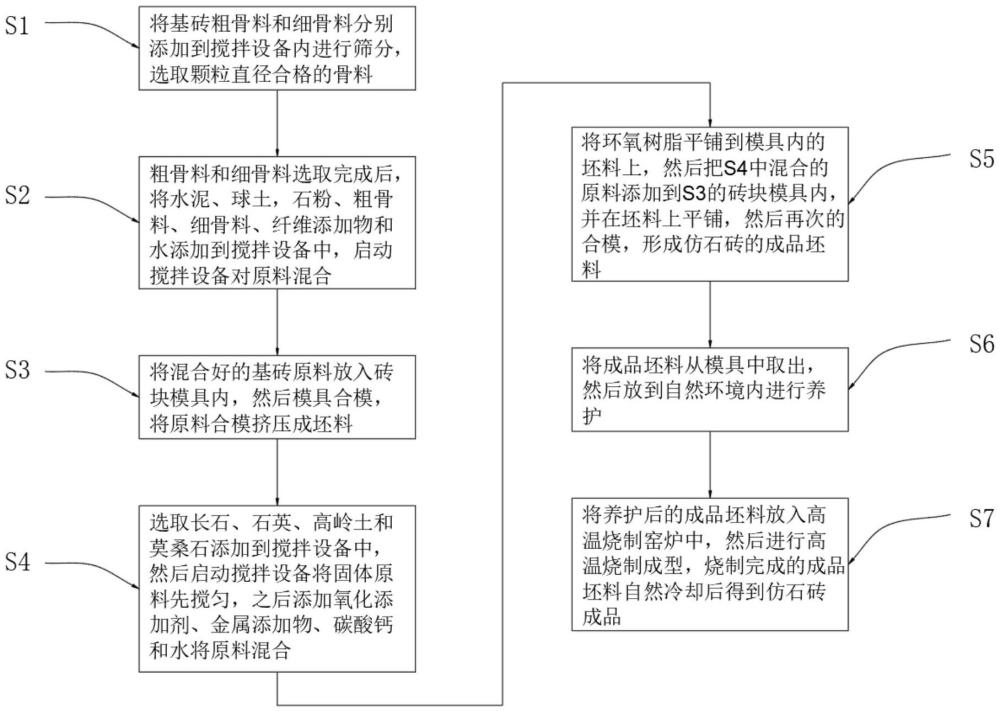

10、一种高强度仿石砖的制备方法,所述仿石砖制备包括以下步骤:

11、s1.将基砖粗骨料和细骨料分别添加到搅拌设备内进行筛分,选取颗粒直径合格的骨料;

12、s2.粗骨料和细骨料选取完成后,将水泥、球土,石粉、粗骨料、细骨料、纤维添加物和水添加到搅拌设备中,启动搅拌设备对原料混合;

13、s3.将混合好的基砖原料放入砖块模具内,然后模具合模,将原料合模挤压成坯料;

14、s4.选取长石、石英、高岭土和莫桑石添加到搅拌设备中,然后启动搅拌设备将固体原料先搅匀,之后添加氧化添加剂、金属添加物、碳酸钙和水将原料混合;

15、s5.将环氧树脂平铺到模具内的坯料上,然后把s4中混合的原料添加到s3的砖块模具内,并在坯料上平铺,然后再次的合模,形成仿石砖的成品坯料;

16、s6.将成品坯料从模具中取出,然后放到自然环境内进行养护;

17、s7.将养护后的成品坯料放入高温烧制窑炉中,然后进行高温烧制成型,烧制完成的成品坯料自然冷却后得到仿石砖成品。

18、在进一步的实施例中,所述坯料的烧结温度为1100℃-1600℃,烧结时间为45min—1.5h。

19、在进一步的实施例中,所述成品坯料自然养护进行干燥,所述成品坯料干燥至5wt%-8wt%形成干坯,将成品坯料进行自然养护干燥,减少其中的含水量,能够极大提升后续烧结过程的效率,防止长时间的高温烧结,造成成品坯料的损坏,提升生产过程的良品率。

20、在进一步的实施例中,所述成品坯料自然养护时间为2h—3h,所述环氧树脂由多元酸改性环氧丙烯酸酯和双酚a,加水混合制成,并且在使用过程中添加固化剂,用于提升环氧树脂与釉面和基砖之间的粘结效果,因为环氧树脂的粘结力强,因此能够为仿石砖的基砖和表面釉体提供更稳定的黏结效果。

21、在进一步的实施例中,所述s4中原料混合过程中添加着色剂,改变生成成品的釉面颜色,因为现在的仿石砖为了满足不同用户的建筑需求,会向仿石砖中添加着色剂,着色剂为一种可以改变颜色的原料添加剂,进而改变仿石砖表面的颜色,以及在模具模压成型的过程中,选择不同样式的模具类型,将仿石砖生产呈不同形状,以及不同表面花纹的砖块,使得仿石砖的使用更加灵活多变。

22、与现有技术相比,本发明的有益效果是:

23、1、本发明,仿石砖的釉面通过金属添加物和氧化添加剂,能够有效地提升仿石砖表面釉体的强度,使得仿石砖的表面的强度得到提升,进而减少仿石砖长期使用或是受到外力出现碎裂的问题,提升仿石砖的强度和使用寿命;

24、2、本发明,仿石砖的釉面添加金属添加物、氧化添加剂和碳酸钙,不仅能够为仿石砖的釉面提升强度和硬度,金属添加物中的金属元素可以改变釉层的颜色和光泽度,氧化物可以增加釉层的透明度、光泽度和色彩饱和度,可以增加釉层弹性和抗刮擦性,能够有效地改善釉面的美观度,同时提升釉面的耐刮擦强度,保证仿石砖使用的美观和耐久度;

25、3、本发明,通过在仿石砖的基砖和釉面之间添加一层环氧树脂,环氧树脂是出色的胶粘剂,具有强大的附着力,其分子链中含有的极性羟基和醚键赋予了它对多种物质的高黏附力,将其平铺在基砖的坯料上,然后将釉面混合原料铺到环氧树脂上铺开,然后通过高压模具的压合,使得环氧树脂重复的进入到釉面和基砖内,形成高强度的粘合层,使得仿石砖的釉面和基砖之间形成较强的粘结力,进而保证仿石砖的釉面与基砖连接更强更稳定,减少仿石砖釉面脱落的问题出现,保证仿石砖的使用稳定和寿命。

技术特征:1.一种高强度仿石砖,其特征在于,仿石砖包括基砖和釉面,所述仿石砖的基砖按质量份数计包括以下原料:

2.根据权利要求1所述的一种高强度仿石砖,其特征在于:所述粗骨料为5mm—7mm的碎石和卵石组成,所述细骨料为2mm—3mm的砂砾石或碎石组成。

3.根据权利要求1所述的一种高强度仿石砖,其特征在于:所述金属添加物包括铜、钴、铁、锰和镉中的一种或多种。

4.根据权利要求1所述的一种高强度仿石砖及其制备方法,其特征在于:所述氧化添加剂为氧化铝、氧化锆和氧化钙,其中氧化铝的含量为40%—50%,氧化锆的含量为30%—40%,氧化钙的含量为20%—30%。

5.根据权利要求1所述的一种高强度仿石砖及其制备方法,其特征在于:所述莫桑石为莫桑石粉末状固体材料,所述莫桑石粉末颗粒大小为20-50μm。

6.根据权利要求1-5任一所述的一种高强度仿石砖的制备方法,其特征在于,所述仿石砖制备包括以下步骤:

7.根据权利要求6所述的一种高强度仿石砖的制备方法,其特征在于:所述坯料的烧结温度为1100℃-1600℃,烧结时间为45min—1.5h。

8.根据权利要求6所述的一种高强度仿石砖的制备方法,其特征在于:所述成品坯料自然养护进行干燥,所述成品坯料干燥至5wt%-8wt%形成干坯。

9.根据权利要求6所述的一种高强度仿石砖的制备方法,其特征在于:所述成品坯料自然养护时间为2h—3h,所述环氧树脂由多元酸改性环氧丙烯酸酯和双酚a,加水混合制成。

10.根据权利要求6所述的一种高强度仿石砖的制备方法,其特征在于:所述s4中原料混合过程中添加着色剂,改变生成成品的釉面颜色。

技术总结本发明涉及纺织设备技术领域,尤其为一种高强度仿石砖及其制备方法,仿石砖包括按质量份数计包括以下原料,水泥10—20份、球土20—40份、石粉15—20份、粗骨料10—15份、细骨料8—10份、纤维添加物5—10份和水10—20份,长石5—10份、石英5—10份、高岭土10—15份、莫桑石5—8份、氧化添加剂5—8份、金属添加物3—7份、碳酸钙2—4份、环氧树脂2—3份和水5—10份。该高强度仿石砖及其制备方法,仿石砖的釉面通过金属添加物和氧化添加剂,有效地提升仿石砖表面釉体的强度,使得仿石砖的表面的强度得到提升,减少仿石砖长期使用或是受外力出现碎裂的问题,提升仿石砖的强度和使用寿命。技术研发人员:陈海亚,高雪香受保护的技术使用者:广东美绿环保科技材料有限公司技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/339483.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表